对某车用霍尔式传感器的优化设计

刘 平

(同济大学 汽车学院,上海 200092)

对某车用霍尔式传感器的优化设计

刘 平

Liu Ping

(同济大学 汽车学院,上海 200092)

目前各种电子元器件在汽车上的应用越来越多,其电磁兼容性对整车可靠性有着重大影响。六西格玛设计(Design For Six Sigma,DFSS)可以快速锁定优化目标,减少试验次数。将DFSS思想运用到提高汽车用霍尔传感器的电磁兼容性设计之中,快速可靠地提高传感器抗电磁干扰能力。改进后的传感器通过了电磁兼容性试验及整车试验,达到了预期的目的。

六西格玛DFSS;传感器;电磁兼容性

0 引 言

随着现代电子技术的飞跃发展,应用在汽车上的传感器数目和种类越来越多,高质量、低成本的汽车电子产品逐渐成为汽车市场竞争的主要手段[1]。基于霍尔原理的传感器在现代汽车上得到普遍的应用,但是与此同时,由于车辆电子系统的日趋复杂,导致车辆电磁环境也日益复杂[2]。在这种情况下,提高汽车电子元器件的电磁兼容性对于提高车辆的可靠性有着至关重要的作用。经过调查发现,市面上某款轿车所用的霍尔传感器当其所处的电磁环境十分恶劣时,极端情况下可能导致传感器发生锁死失效现象,从而导致车辆发生故障,如图1所示。信号1在受到干扰时,信号被拉高至某一异常水平并无法自我恢复,我们称之为传感器发生锁死现象。同样情况下对于信号2来说,虽然其幅值也发生异常,但是可以很快自行恢复到正常水平。信号3抗干扰能力最强,仅仅出现了瞬时的震荡。为了快速解决这一问题,要求必须在保证接口信息不变的情况下,提高传感器的抗电磁干扰能力,以最大限度降低损失。

为了达到这一目的,将DFSS的思想运用到该传感器的优化设计中来,运用DFSS方法论的系统化工作流程和相应工具,重新评估传感器设计方案,最终通过重新设计传感器接口电路,提高该传感器的电磁兼容性能,从而提高整车工作的可靠性和稳定性。DFSS作为一种高效的设计理念和方法,早已被全球各大汽车厂商和零部件供应商所广泛使用[3]。

1 DFSS介绍

1.1 DFSS的中心思想

DFSS的思想是在满足客户需求的前提下,提升系统的稳健性。从客户需求的角度出发,设定合理的目标,提高产品的稳定性,降低产品成本。

1.2 DFSS的实施流程

按照DFSS的思想,对于一个完整的设计流程,分为如下5个步骤。

1)识别机会(Identify)。为确保任务成功完成而开发计划。

2)定义要求(Define)。建立一套使客户满意的合理的功能指标。

3)开发概念(Development)。建立最好的设计方案,满足定义要求阶段所确定的功能,同时满足其他的业务指标。

4)优化参数(Optimize)。确定设计方案的设计参数,确保在各种操作条件下有一致的可能。

5)确认验证(Verify)。确认产品优化设计结果是否达到了客户需求。通过试验等手段去验证设计之初的定义要求及其稳健性和可靠性。

在实际使用过程中,可以根据实际情况,灵活运用其中部分阶段对系统进行优化设计。文中充分运用DFSS的思想,对霍尔传感器电磁兼容性的提高进行了全流程的分析。

2 霍尔传感器优化设计过程

2.1 识别机会

基于目前市场反馈的故障信息,以及我们通过售后市场跟踪采集的数据分析来看,该传感器受到电磁干扰时,在极端情况下会出现传感器锁死故障,从而导致该传感器信号不能真实反映被测量的变化过程,进而导致整车功能异常。这里旨在通过提高传感器电磁兼容性来提高整车的可靠性。

2.2 定义要求

从客户的角度出发,准确理解客户的需求。通常客户可以分为3类,一是外部客户,即汽车的使用者、终端客户,要求车辆行驶平顺、可靠,动力充沛;二是内部客户,也就是企业的质量部、试验认证部等,要求该产品设计能通过对应的企业标准即电磁兼容性标准,降低故障率;三是政府制度和法规,要求必须通过电子产品抗电磁干扰方面的国家标准。通过试验,发现该传感器无法通过企业标准《电器/电子零件与子系统级电磁兼容性能的通用技术规范》中85 V直接电容耦合的传导抗扰这一项。根据DFSS的思想,该类质量属于理所应当质量。因此,我们不仅要求保证传感器各项指标均能通过对应标准,更要求在各种设计方案中寻找最为稳健的设计。同时,在确保传感器提高电磁兼容性的同时,不能降低传感器的动态响应特性、重复精度等其他关键指标。

2.3 开发概念

根据工作原理分类,目前车辆上所用的传感器主要有如下几种:

1)可变电阻式传感器;

2)电容式传感器;

3)电感式传感器;

4)霍尔式传感器。

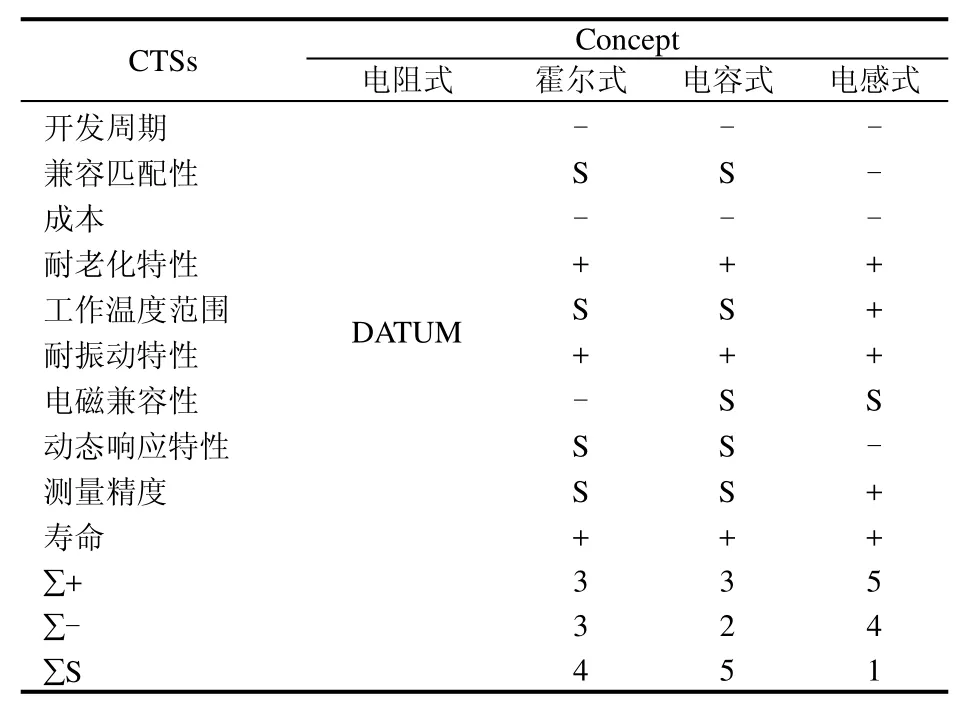

根据该项目的特点及整车要求,着重从开发周期、兼容匹配性、成本、耐老化特性、工作温度范围、耐振动特性、电磁兼容性、动态响应特性、测量精度和寿命10个方面进行普氏概念选择。以最为常见的可变电阻式传感器作为基准进行分析,得到如表1所示的结论。

表1 第一轮普氏选择结果

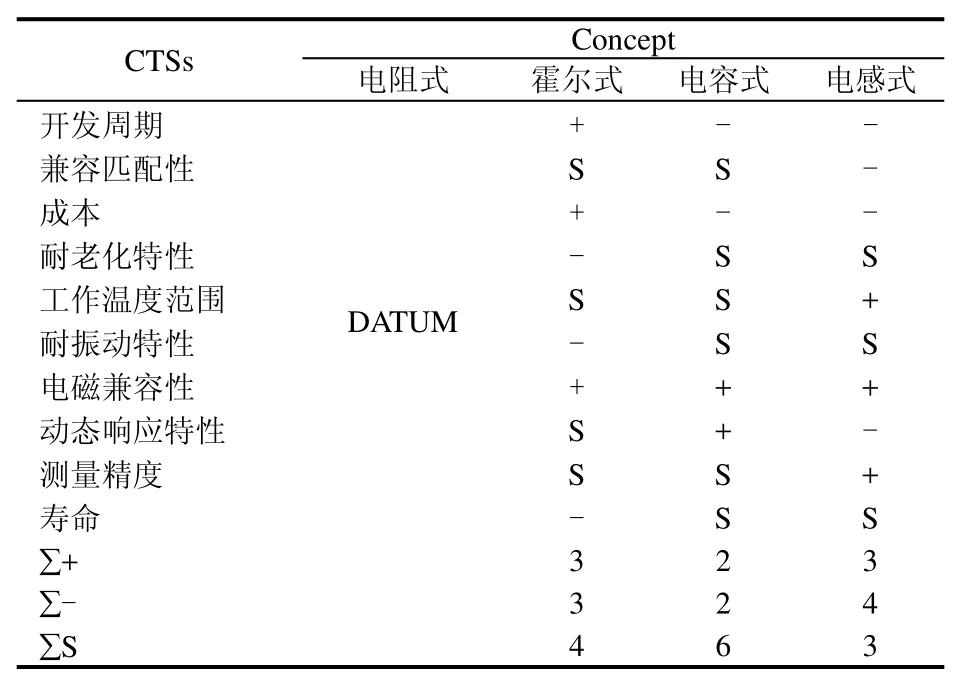

根据第一轮的普氏选择,看起来电感式传感器具有较大的优势。为了避免发生弱参照现象,必须对这一结论加以验证。以这一轮胜出的电感式传感器为基准进行第二轮的普氏选择。经过若干轮选择对比后,最终得到如表2所示结果。

表2 若干轮后普氏选择结果

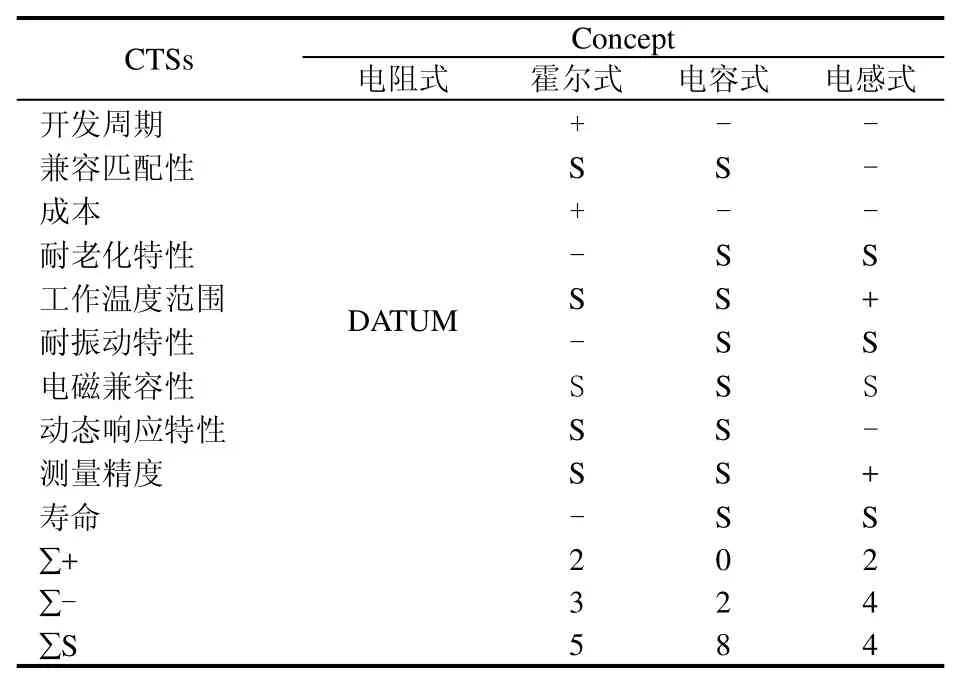

因为该车型原来设计所用传感器即根据霍尔原理设计开发而成,同时霍尔式传感器在汽车领域应用非常广泛,工艺成熟,供应商众多。综合各轮比较的结果,最终方案确定为依然采用基于霍尔原理的传感器。根据DFSS思想,希望可以综合各个方案的优点,取长补短。因此,下一步目标是改进其弱项 ,即电磁兼容性。针对普氏分析结果,经过改进后的霍尔式传感器具有相当明显的优势。如表3所示,设计方案最终确认为霍尔式传感器。

表3 最终普氏选择结果

2.4 参数优化设计

确定了采用霍尔式传感器这一设计方案后,需要对该传感器的接口电路进行设计优化,以提高其电磁兼容性。该传感器的接口电路如图2所示。

在原始设计中,滤波电容CL和滤波电阻Rs都没有。希望通过优化滤波电容C1、C2、CL和电阻Rs的数值来得到一个最佳的接口电路设计。因此,我们得到该系统的参数图,如图3所示。

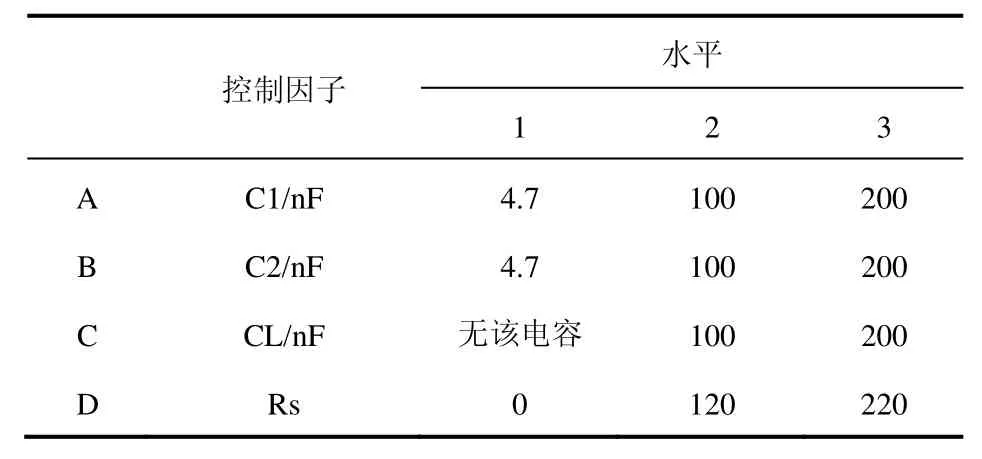

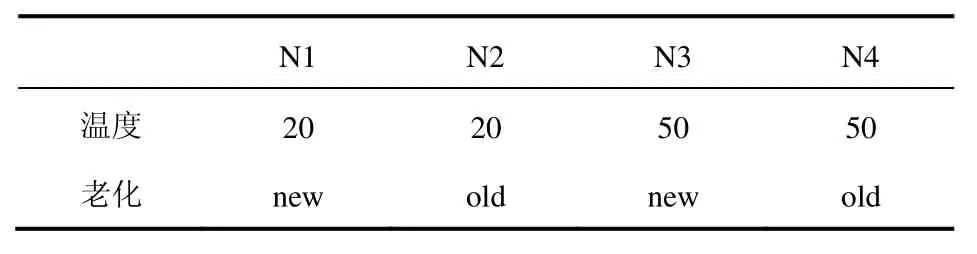

该系统一共具有4个控制因子,分别为3个滤波电容和1个滤波电阻,每个因子选择3个控制水平,噪声因子选择2个,分别为温度和老化程度,这样得到该系统的控制因子和噪声因子如表4和表5所示。

表4 控制因子选择

表5 噪声因子选择

对应某一种确定的设计方案,在试验过程中逐渐提高干扰电压的数值,直到找出导致传感器发生锁死现象的临界电压值作为该系统的响应。该系统作为一个静态系统,根据其响应的定义,输出响应具有望大特性,期望改进后的传感器能承受的干扰电压幅值越大越好。

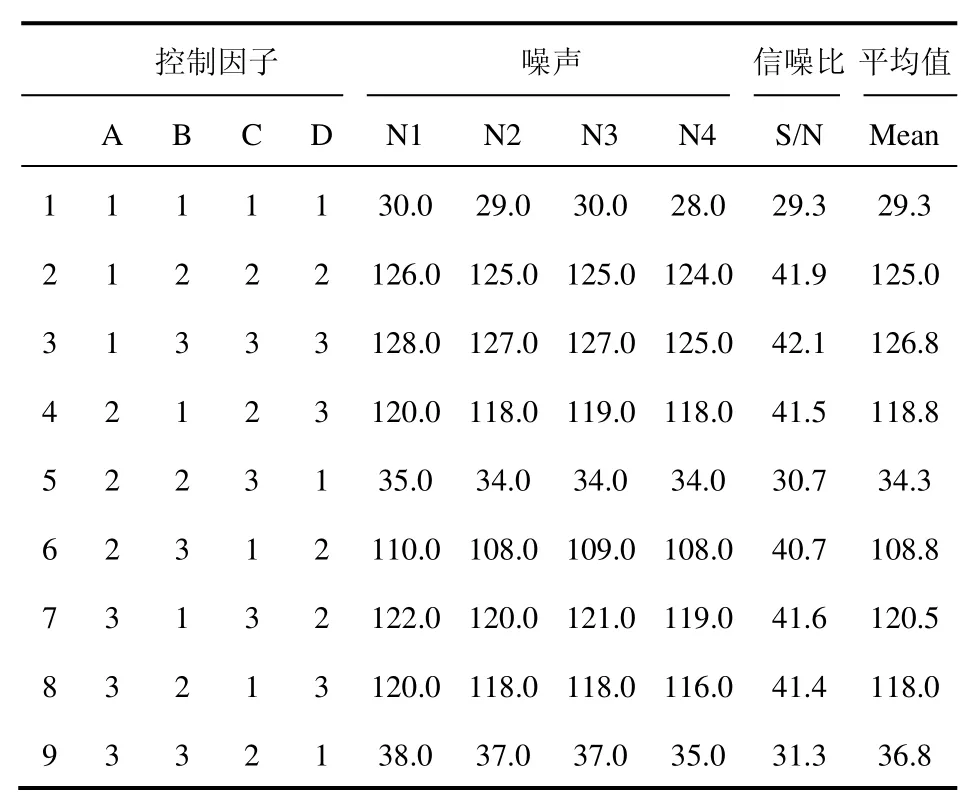

为减少试验次数,快速选择最佳的设计参数组合,这里依据正交试验的方法,选择L9正交试验列表,记录9种控制因子组合情况下的测试结果。如表6所示。

依据测试结果计算出平均能承受的干扰电压幅值和信噪比,如图4、图5所示。

表6 正交试验结果

综合抗干扰电压的平均值和信噪比的分析结果,确定4个控制因子分别为1、2、2、2的组合方案。虽然CL滤波电容和Rs滤波电阻选择第3个控制水平能少许提高抗干扰电压平均值和信噪比,但是会影响传感器的动态响应等其他特性,并且在抗干扰方面,能力提升非常有限。

另外,从试验结果来看,该设计方案的传感器已经可以抵抗高达125 V阶跃电压干扰,远高于《电器/电子零件与子系统级电磁兼容性能的通用技术规范》中85 V的标准。

经过计算,通过优化设计,该传感器的稳健性提高了1-0.5^((41.9-29.3)/6)=0.767,即提高了76.7%。

2.5 确认验证

改进后的传感器分别通过了对应的企业标准和国家标准,同时通过售后车辆、试验车辆的实际测试验证,尚未发现有因为传感器受到干扰而发生故障的案例。

3 结束语

通过对传感器接口电路做少许改进设计,极大地提高了传感器抗高幅值脉冲直流电压干扰能力。新的设计并没有更改原有芯片,只是增加了一个滤波电容和一个滤波电阻。同时,物理接口、电气信号都与原有设计完全兼容匹配。整车验证结果表明该设计达到了预期的优化目标。

运用DFSS方法论的系统化设计方法及其工具,快速地完成了提高传感器电磁兼容性的优化设计方案,并且在实际产品使用中得到了验证。DFSS方法在提高产品稳健性和产品质量、减少开发时间和成本、提高产品开发效率等多方面具有很大的优势,值得在汽车设计行业内推广使用。

[1] 朱正礼,杜建福,兰志波. DFSS在新能源汽车电子产品开发中的应用[J]. 机械设计与制造,2012(2):285-260.

[2] 金松涛,丁良旭,刘青松.汽车电磁兼容问题研究的重要性[J]. 客车技术与研究,2011(4):5-9.

[3] 郭峰. 6Sigma设计在汽车设计中的应用[J]. 汽车工程,2006(10):19-24.

U463.6.02

A

10.14175/j.issn.1002-4581.2014.05.002

2014-05-30

1002-4581(2014)05-0004-04