铁碳微电解法预处理湿法腈纶废水试验研究

崔晓宇,曾萍,田智勇,宋永会*,单永平,肖书虎

1.中国环境科学研究院城市水环境科技创新基地,北京 100012

2.中国环境科学研究院,环境基准与风险评估国家重点实验室,北京 100012

铁碳微电解法预处理湿法腈纶废水试验研究

崔晓宇1,2,曾萍1,2,田智勇1,2,宋永会1,2*,单永平1,2,肖书虎1,2

1.中国环境科学研究院城市水环境科技创新基地,北京 100012

2.中国环境科学研究院,环境基准与风险评估国家重点实验室,北京 100012

采用铁碳微电解工艺对湿法腈纶废水进行预处理试验。通过单因素试验确定了铁屑、活性炭投加量及反应时间等因素对处理效果的影响。结果表明,采用铁碳微电解工艺处理初始CODCr为1 076 mg/L,CN-浓度为5.50 mg/L的湿法腈纶废水,当铁碳微电解反应中铁屑和活性炭投加量均为35 g/L,反应时间为90 min,初始pH为4.50时,废水中CODCr的去除率在36.0%以上,CN-的去除率超过90%;废水BOD5/CODCr由0.39提高到0.56,废水可生化性显著提高。

铁碳微电解;腈纶废水;预处理

腈纶(即聚丙烯腈)纤维是我国重要的化纤产品之一,根据生产工艺可分为湿法纺丝法和干法纺丝法。因湿法工艺具有单位原料消耗低、成品质量好和污染排放较少等特点[1],在腈纶生产中占有较大的比重,20世纪90年代后新建工厂大多采用湿法工艺。湿法纺丝腈纶废水CODCr通常高达1 000 mg/L以上,成分复杂,二甲基乙酰胺(DMAC)和丙烯腈(AN)及其他醛类、氰类、酚类、腈类、烷烃类等有毒有害物较多[2],同时含有大量易对生物膜造成覆盖的低聚物,影响生物工艺的处理效率,是种难降解的工业废水。湿法腈纶废水的可生化性差[3],仅通过传统生物工艺处理湿法腈纶废水很难达到理想的效果,出水CODCr最低只能到220 mg/L[4|5],因此需在生化处理工艺前增加有效的预处理工艺。

腈纶废水预处理工艺的目的是将废水中难生物降解的物质有效去除,提高废水的BOD5/CODCr,为废水进一步的生化处理创造有利条件。常见的废水预处理工艺有臭氧氧化、混凝、膜过滤等[6]。其中臭氧氧化技术已广泛应用于消毒、杀菌、氧化难降解有机物等领域,臭氧与二氧化锰共同作用处理腈纶废水,可使废水CODCr去除率达到40%,但可生化性并没有得到提高[7],且臭氧工艺在去除废水中难生化降解有机物的同时,也会氧化大量易生化降解物,加之臭氧发生设备能耗较大,在面对高浓度难降解废水时,必然会增加后期运行费用。用PFS絮凝剂与阳离子聚丙烯酰胺(PAM)组合处理腈纶废水,CODCr的去除率可达32.5%[8],但混凝沉淀法通常需在碱性条件下进行,对偏酸性的腈纶废水需提高废水pH以增强絮凝剂的絮凝效果,运行费用亦较高。利用膜过滤法对腈纶废水中个别工段的废水(如水洗机水等)进行超滤、反渗透组合试验,其中在处理腈纶洗涤水时,CODCr去除率在95%以上,膜工艺处理后出水效果良好,但对腈纶厂其他工段的出水还未形成有效的膜工艺处理技术[9]。

铁碳微电解法是近年来水处理研究的热点之一,有关处理各种废水的研究报道[10|17]日渐增多。铁碳微电解法集Fe|C微电解池的氧化还原[18]、活性炭吸附[19]、混凝沉淀[20]及铁单质还原[21|22]等作用于一体,用于各类难生物降解废水的预处理具有一定优势。

铁碳微电解工艺将一定比例调配的铸铁屑(铁屑)和活性炭或者焦炭材料浸没在废水中,因铁屑中作为阳极的纯铁和微量的作为阴极的碳化铁间存在氧化还原电势差,从而在铁屑内部形成了众多微小的原电池。此外,铁屑还与其周围的活性炭形成了较大的原电池。通过内外部双重的电解反应,生成了H+、Fe2+等具有很高活性的产物,这些产物能与废水中的难生物降解物质发生氧化还原反应,通过电化学效应达到去除废水中污染物的目的。

1 材料与方法

1.1 试验装置

铁碳微电解试验装置由CJJ-1型电动搅拌器(江苏金坛荣华仪器有限公司)和反应器主体组成(图1),反应器容积为500 mL。

图1 试验装置示意Fig.1 Schematic diagram of laboratory scale experimental installation

1.2 试验方法

取300 mL试验废水于500 mL烧杯中,室温下,投加一定量的铁屑(粒径2~3 mm)和椰壳活性炭(粒径 3~5 mm),通过电动搅拌器搅拌(200 r/min),使铁屑和活性炭均处于流化状态。反应一定时间后,水样用0.25μm滤膜过滤,取滤液测定水质指标,pH采用starter3c型pH计(奥豪斯仪器(上海)有限公司)测定,CODCr采用重铬酸钾法(CR3200消解炉,德国WTW公司;UV-6100紫外分光光度计,上海元析仪器有限公司)测定,BOD5采用OxiTop-IS12微生物传感器快速测定仪(德国WTW公司)测定,CN-浓度采用硝酸银滴定法测定[23]。

1.3 试验水质

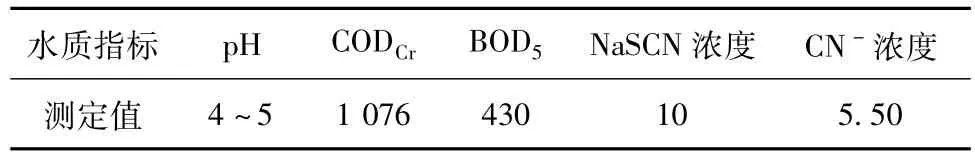

试验用水取自某石化腈纶厂的聚合废水,其水质指标如表1所示。

表1 某石化腈纶厂原水水质Table 1 Quality of raw water mg/L

聚合废水是聚合物冲洗水,主要成分为丙烯腈等一类的聚合物,通常呈溶解态或胶体态。此外,在制备聚合物的过程中投加过硫酸钾、亚硫酸氢钠及二氧化硫等,这些物质不能在回收塔中有效回收,导致废水中硫酸根、亚硫酸根浓度随之增高,影响生化处理的效果[6]。

2 结果与分析

2.1 CODCr去除效果比较

调节废水初始pH为4.50,2份水样中,1份投加30 g/L活性炭(活性炭吸附),1份投加20 g/L铁屑和20 g/L活性炭(铁碳微电解),对比单独使用活性炭吸附和铁碳微电解2种工艺处理腈纶废水的效果,结果如图2所示。

图2 2种工艺对CODCr去除效果的比较Fig.2 Comparison of two processes for CODCrremovals

由图2可知,当反应进行120 min后,相比单独使用活性炭吸附,铁碳微电解工艺对废水中CODCr的去除效果更好。铁碳微电解工艺处理腈纶废水,其反应机理可概述为[10|12]:1)原电池反应,铁屑中含有铁和碳,主要由纯铁和碳化铁组成。当铁屑与腈纶废水接触时,铁的电位低为阳极,而碳化铁的电位高为阴极,形成微观原电池,当体系中存在活性炭等宏观阴极材料时,铁屑又与其组成宏观电池,在中性或偏酸性的介质中,铁电极及电极反应生成H+、Fe2+等与腈纶废水中的二甲基乙酰胺和丙烯腈及其他醛类、氰类、酚类、腈类、烷烃类等难降解物发生氧化反应,将其化学键破坏,分解成易降解物。2)活性炭的物理吸附作用,活性炭具有很大的比表面积,并且在微晶表面上存在大量不饱和键和含氧活性基团,对腈纶废水中的有机污染物具有很强的吸附作用。3)电极反应生成大量的Fe2+和Fe3+,当溶液pH为碱性时,Fe2+和 Fe3+会形成 Fe(OH)2和Fe(OH)3,具有很强絮凝作用的水合物,通过絮凝作用吸附废水中的有机分子、微小颗粒及金属粒子,并沉淀与废水分离。微电池作用机理为:

2.2 铁屑投加量的影响

调节废水初始pH为4.50,活性炭投加量为30 g/L,改变铁屑投加量,在反应器中搅拌,反应120 min后取样测定,通过改变铁屑投加量观察腈纶废水的处理效果,结果如图3所示。

图3 铁屑投加量对CODCr去除的影响Fig.3 Effect of Fe dosage on CODCrremovals

由图3可知,铁屑投加量对废水中CODCr去除率有着较大的影响,CODCr去除率随铁屑投加量的增加呈上升趋势,当铁屑投加量超过35 g/L时,废水中CODCr降低幅度减缓。铁屑投加量为35 g/L时,反应120 min后腈纶废水中 CODCr去除率为25.7%。由图3可知,铁屑投加量较少时,铁碳微电解作用较小,CODCr去除率较低;随着铁屑投加量的增加,废水中CODCr的去除率逐步提高,但投入过多的铁屑将会使出水及沉淀残渣中铁离子、单质铁量升高,给废水的进一步处理增加困难。所以,试验确定适宜的铁屑投加量为35 g/L。

2.3 活性炭投加量的影响

考察活性炭投加量对废水处理效果的影响。调节废水初始pH为4.50,铁屑投加量固定为35 g/L,通过改变废水中活性炭投加量,在反应器中搅拌120 min后观察处理效果,其结果如图4所示。

由图4可知,废水中CODCr去除率随活性炭投加量的增加逐步增大,这是由于活性炭投加量越多,废水中的原电池数目也相应增多,从而提升了微电池作用。与此同时,活性炭对污染物的吸附作用也更加明显。在该试验中,当活性炭投加量为35 g/L时,出水中 CODCr为 763 mg/L,CODCr去除率达30.6%。但当废水中活性炭数量达到一定程度后,会阻碍传质速率,降低相应的电极反应速率[24],并且从经济方面考虑,该试验所确定适宜的活性炭投加量为35 g/L。

图4 活性炭投加量对CODCr去除的影响Fig.4 Effect of carbon dosage on CODCrremovals

2.4 反应时间的影响

取500 mL水样于反应器中,调节初始pH为4.50,铁屑和活性炭投加量均为35 g/L,搅拌反应。分别于反应5,15,30,60,90,120 min时取样测定,出水中 CODCr和 CN-浓度的变化如图5和图6所示。

图5 反应时间对CODCr去除的影响Fig.5 Effect of reaction time on CODCrremovals

从图5可以看出,腈纶废水在反应器内停留时间越长,铁碳微电解的反应进行得越彻底。在反应的前30 min,废水中CODCr的降幅较快,随着反应的进行,废水中CODCr逐步降低,当反应进行到60 min后,废水中CODCr降幅趋于平缓,90 min时CODCr为689 mg/L,去除率为36.0%。由图6可知,废水中CN-浓度在反应开始后的15 min内降低较快,30 min后,废水中CN-浓度降幅较为平缓,90 min时CN-浓度为0.51 mg/L,去除率达90.8%。在反应过程中,反应时间的增长会使铁屑的消耗量逐步增加,相应废水中溶出的 Fe2+、Fe3+浓度亦增加,同时,活性炭吸附量趋于平衡,污染物的去除速率趋于平缓。因此,综合处理效果及反应成本考虑,试验的最佳反应时间为90 min。

图6 反应时间对CN-去除的影响Fig.6 Effect of reaction time on CN-removals

2.5 反应对废水可生化性的影响

为进一步研究铁碳微电解工艺对腈纶废水处理的适用性,考察了铁碳微电解工艺对废水可生化性的改善作用。结果显示,在铁屑投加量为35 g/L,活性炭投加量为35 g/L,初始pH为4.50最佳处理条件时,反应90 min后,废水BOD5/CODCr由反应前的0.39提高到0.56,可见,铁碳微电解工艺不仅可有效降低废水中的CODCr和CN-浓度,还可有效提高废水的可生化性,有利于进一步的生物处理工艺和废水最终的达标排放。通过试验证明,铁碳微电解工艺是一种有效的腈纶废水预处理方法。

3 结论

(1)铁碳微电解工艺对腈纶废水中CODCr的处理效果优于单独使用活性炭吸附的效果。铁碳微电解工艺具有较明显的协同效应,CODCr的去除是微电解与活性炭吸附共同作用的结果。

(2)铁碳微电解工艺预处理湿法腈纶废水,当初始pH为4.50(即保持原水样pH),铁屑、活性炭投加量均为35 g/L,反应90 min后,废水中CODCr由1 076mg/L降至689 mg/L,去除率为36.0%;CN-浓度由5.50 mg/L降至0.51 mg/L,去除率达90.8%。废水BOD5/CODCr由反应前的0.39提高到0.56,在提高废水可生化性的同时,也降低了后续生化工艺的负荷,是一种有效的预处理方法。

[1] 欧阳丽,王晓明,赵建夫,等.我国腈纶废水生化法处理进展[J].工业水处理,2001,21(9):11|14.

[2] 张亚雷,赵建夫,顾国维.二步法腈纶废水有机污染物的理论生物降解[J].同济大学学报,2001,29(6):715|719.

[3] 张亚雷.难降解有机废水处理工艺及其污染物生物降解性能研究[J].同济大学学报,2001,29(7):832|837.

[4] 蔡晓东,郑帼.腈纶废水处理的问题和研究现状[J].工业水处理,2006,26(3):12|15.

[5] ZHANGW B,FU JM,MING X X,et al.Treatment of organic pollutants in aqueous solution by homogenous and heterogeneous advanced oxidation processes[J].Journal of Graduate School of the Chinese Academy Sciences,2005,22(1):122|127.

[6] 段晓军,孙舒苗,杨双春,等.腈纶废水处理技术研究进展[J].辽宁化工,2008,10(37):673|676.

[7] 赵朝成,王志伟.臭氧氧化法处理腈纶废水研究[J].化工环保,2004,24(增刊1):56|59.

[8] 苗立新,张洪林,吴刚.干法腈纶废水处理技术及其研究进展[J].当代化工,2004,33(5):276|279.

[9] 郝旺春,刘恩华,李然,等.膜法处理腈纶厂废水[J].水处理技术,2004,30(5):297|299.

[10] 罗晓,张凤琴,王婷.微电解法预处理制药废水的研究进展[J].河北工业科技,2008,25(5):326|329.

[11] BUCKLE R,ROY S.The recovery of copper and tin from waste in stripping solution:part I.thermodynamic analysis[J].Separation Purification Technology,2008,62(1):86|96.

[12] 包立新,李建政,刘莹.铁碳内电解法预处理安普霉素生产废水[J].哈尔滨工业大学学报,2007,39(6):883|886.

[13] 汤贵兰,蓝伟光,张烨.焦碳和废铁屑微电解预处理垃圾渗滤液的研究[J].环境污染治理技术与设备,2006,7(11):121 |123.

[14] SHIY,LIU H,ZHOU X,et al.Mechanism on impact of internal electrolys is pretreatment on biodegradability of yeast wastewater[J].Chinese Science Bulletin,2009,54(12):2124|2130.

[15] CHENG H F,XUW P,LIU JL,et al.Pretreatment ofwastewater from triazine manufacturing by coagulation electrolysis,and internalmicro|electrolysis[J].JHazardous Materials,2007,146 (1/2):385|392.

[16] 崔晓宇,曾萍,邱光磊,等.铁碳微电解法处理黄连素含铜废水中试研究[J].环境工程技术学报,2012,2(4):319|324.

[17] 辛秉清,任洪强,丁丽丽.铜氨制药废水除铜脱氨预处理[J].南京大学学报:自然科学版,2007,43(4):397|401.

[18] 祁梦兰,张晶,刘华成.铁屑电化学反应-絮凝沉淀-砂滤组合工艺处理经编染色废水[J].化工环保,1994,14(1):20| 23,51.

[19] 韩洪军,刘彦忠,杜冰.铁屑-碳粒法处理纺织印染废水[J].工业水处理,1989,9(6):15|17.

[20] 肖羽堂,王继徽.二硝基氯苯废水预处理技术研究[J].化工环保,1997,17(5):264|267,286.

[21] 汤心虎,甘复兴,乔淑玉.铁屑腐蚀电池在工业废水治理中的应用[J].工业水处理,1998,18(6):4|6.

[22] 全燮,杨凤林.铁屑(粉)在处理工业废水中的应用[J].化工环保,1996,16(3):7|10.

[23] 国家环境保护总局.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002.

[24] 任拥政,章北平,张晓昱.铁碳微电解对造纸黑夜的脱色处理[J].水处理技术,2006,32(4):68|70.○

Test on Pretreatment of W et-spun Acrylic Fibre W astewater by Fe-C M icroelectrolysis Process

CUIXiao|yu1,2,ZENG Ping1,2,TIAN Zhi|yong1,2,SONG Yong|hui1,2,SHAN Yong|ping1,2,XIAO Shu|hu1,2

1.Department of Urban Water Environmental Research,Chinese Research Academy of Environmental Sciences,Beijing 100012,China

2.State Key Laboratory of Environmental Criteria and Risk Assessment,Chinese Research Academy of Environmental Sciences,Beijing 100012,China

Wet-spun acrylic fibrewastewaterwas pretreated by Fe-Cmicroelectrolysis reactor process.The effects of iron dosage,active carbon dosage and reaction time on the pretreatment results were investigated by single factor experiments.The results showed that the wet-spun acrylic fibre wastewater with initial CODCrof 1 076 mg/L,CN-of 5.50 mg/L could be effectively pretreated by Fe-C microelectrolysis process.The CODCrremoval efficiency reached above 36.0%,while CN-removal efficiency reached higher than 90%under the conditions of both iron and activated carbon dosages 35 g/L,reaction time 90 min,pH 4.50.The process was effective and easy to control.The BOD5/CODCrratio was increased from 0.39 to 0.56,so the biodegradability of wastewater was increased significantly.

Fe-Cmicroelectrolysis;acrylic fibre wastewater;pretreatment

X703.1

A

10.3969/j.issn.1674-991X.2014.03.031

1674-991X(2014)03-0187-05

2013-10-09

国家水体污染控制与治理科技重大专项(2012ZX07202-002,2012ZX07202-005)

崔晓宇(1984—),男,助理研究员,硕士,主要研究水污染控制技术,cuixiaoyubicea@sina.com

*责任作者:宋永会(1967—),男,研究员,博士,主要从事水污染防治技术研究,songyh@craes.org.cn