不同相态CO2形成的泡沫体系性能研究

裴辉 (中石化中原油田分公司规划计划部,河南 濮阳 457001)

张赞武 (中石化中原油田分公司油藏管理办公室,河南 濮阳 457001)

不同相态CO2形成的泡沫体系性能研究

裴辉 (中石化中原油田分公司规划计划部,河南 濮阳 457001)

张赞武 (中石化中原油田分公司油藏管理办公室,河南 濮阳 457001)

CO2具有气态、液态和超临界态3种不同的相态,不同相态CO2产生的泡沫外观和稳定性差异较大。通过高温高压可视化泡沫仪研究了气态、液态和超临界态下CO2泡沫性能。试验结果表明,超临界态CO2形成的泡沫形态介于气态CO2形成的泡沫和液态CO2形成的乳状液之间。随着温度升高,CO2泡沫的起泡体积、半衰期降低;随着压力增加,特别是在超临界态条件下,CO2泡沫的起泡能力和稳泡能力都明显增加。在泡沫封堵试验中,超临界态CO2形成的泡沫阻力因子高于气态和液态CO2形成的泡沫体系。

CO2泡沫;超临界态;相态;可视化泡沫仪

气窜已成为制约CO2驱进一步扩大波及范围、提高采收率的重要因素[1]。泡沫调驱已成为CO2驱流度控制的必要手段[2]。在油藏条件下,CO2大多处于超临界状态,与空气、N2泡沫差别较大。常规的泡沫表征方法有体积法、电导率法及压力法,最常用的是Ross-Miles法[3],但大多数评价方法的耐压程度较低,因此对于存在相态变化的CO2,常规泡沫评价方法无法模拟油藏条件下CO2泡沫的特性。笔者通过高温高压可视化泡沫仪,开展了不同相态下CO2泡沫性能研究。

1 试验方法

1.1 高温高压可视化泡沫性能评价试验

1)试验装置特点 高温高压可视化泡沫仪(图1)主要特点:①耐高温(150℃)高压(20MPa),可实现不同相态CO2泡沫稳定性评价;②可实现高温高压条件下高速搅拌起泡,最高转速1000r/min,起泡速度快;③具有可视观察窗,可观察高温高压条件下泡沫的起泡及稳泡情况;④测温点在设备内部,可更准确测量泡沫实际温度。

图1 高温高压可视化泡沫仪试验流程图

2)试验方法 首先在高温高压可视化泡沫仪内加入配制好的泡沫剂溶液,并升温至试验温度;再充入CO2至试验压力,待压力稳定后,以恒定转速(1000r/min)搅拌一定时间;最后记录泡沫高度、半衰期等参数。

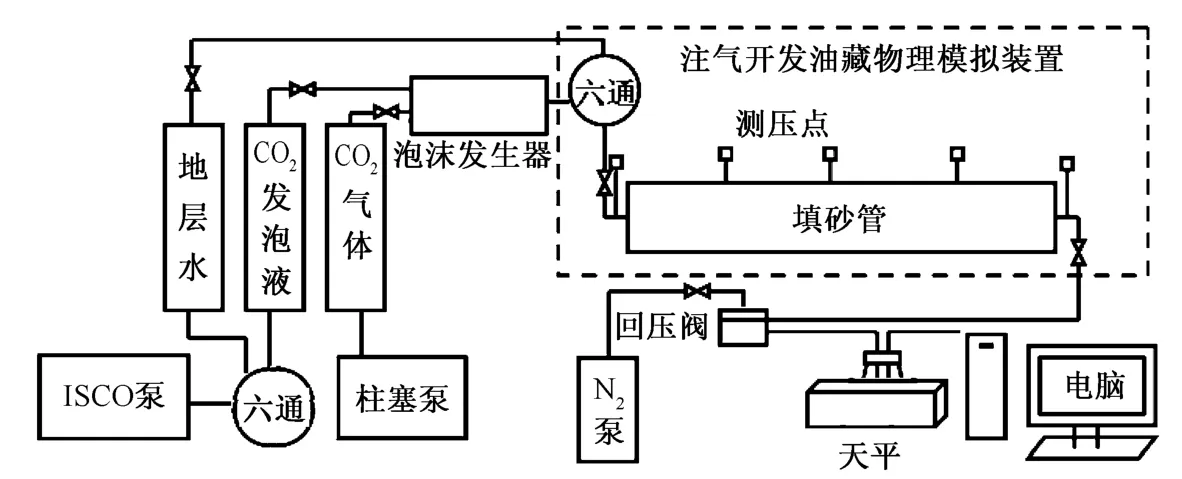

1.2 泡沫封堵能力试验

泡沫封堵能力评价试验流程如图2所示。试验方法是,首先用直径0.075~0.150mm石英砂填制填砂管(Ø38mm×1000mm),并测定填砂管渗透率和孔隙体积;其次将填砂管接入流程,进行气密性测试,并升温至预设温度,控制回压至试验压力,稳定4h以上;再次用平流泵以2m L/min的流速向填砂管注水,测定稳定后压差,即为基础压差;最后发泡剂溶液与气体CO2按体积比1∶1混合形成CO2泡沫液,泡沫液以2m L/min流速注入填砂管,测定稳定后的封堵压差。封堵压差与水驱基础压差之比为阻力因子。

1.3 试验材料

试验用水为中原油田濮城油田沙一油藏注入水;地层水矿化度24×104mg/L,氯离子质量浓度160g/L,水型为CaCl2;CO2纯度99.9%,试剂级;起泡剂为甜菜碱类复配而成,其基本性能参见文献[4];泡沫液质量浓度5g/L。

图2 泡沫封堵能力评价试验流程图

图3 不同相态条件下CO2泡沫形态

2 不同相态CO2泡沫特征

研究了气态CO2(2MPa,20℃)、液态CO2(6MPa,20℃)和超临界态CO2(8MPa,40℃)条件下,CO2与泡沫剂混合后的起泡特征,结果如图3所示。

CO2在不同温度和压力条件下存在不同相态,产生的CO2泡沫外观和稳定性差异较大。图3(a)为压力2MPa时气态CO2形成的泡沫,其泡沫外观与空气、N2等泡沫相近。图3(b)为压力6MPa时液态CO2形成的泡沫,其泡沫外观形态变化较大,近似于乳状液状态,呈均匀相。图3(c)为压力8MPa时超临界态CO2形成的泡沫,其泡沫形态介于气态和液态之间,由细小的泡沫组成,但外观比气态CO2泡沫更加致密。另外从起泡时间来看,气态CO2形成泡沫需要搅拌1min左右,发泡速率较慢。超临界态CO2与液态CO2形成的泡沫体系需要搅拌10s左右,能够快速发泡。

3 温度、压力对CO2泡沫性能的影响

温度和压力是CO2相态变化的重要原因。分别研究了在压力为8MPa下温度(25~100℃)对CO2泡沫性能的影响和在温度为82.5℃下压力(0.5~16MPa)对CO2泡沫性能的影响。

3.1 温度对CO2泡沫性能的影响

压力为8MPa下,图4、5分别为温度对CO2泡沫的起泡能力和稳泡能力的影响。由图4、5可以看出,随着温度升高,CO2泡沫的起泡体积略有降低,但半衰期明显降低,泡沫与温度变化关系与文献[5,6]报道的规律一致。另外,该研究所选用起泡剂耐温性能较好,在100℃温度时半衰期为85min。

图4 温度对CO2泡沫起泡能力的影响 图5 温度对CO2泡沫稳泡能力的影响

3.2 压力对CO2泡沫性能的影响

温度在82.5℃下,图6、7分别为压力对CO2泡沫的起泡能力和稳泡能力的影响。由图6、7可以看出,压力对泡沫性能影响较温度更为明显。随着压力增加,CO2泡沫的起泡能力和稳泡能力都明显增加。特别是在超临界条件(8MPa)下,CO2泡沫的起泡能力和稳泡能力都明显增强。在16MPa条件下CO2泡沫起泡体积达到424m L,其半衰期超过3120min,说明超临界条件下CO2泡沫性能要明显优于常规的气态泡沫。

图6 压力对CO2泡沫起泡能力的影响 图7 压力对CO2泡沫稳泡能力的影响

4 泡沫封堵能力试验

为考察气态、液态及超临界态CO2形成的泡沫体系的封堵能力,开展了3组不同相态下的泡沫封堵能力试验。模型渗透率为239m D,水驱稳定后采用发泡剂和CO2混合注入,气液体积比为1∶1,总注入量为1PV,记录各阶段模型两端压差,试验结果如表1所示。由表1可以看出,从不同相态下的CO2泡沫封堵能力来看,气态CO2形成的泡沫封堵能力最差;液态CO2与发泡剂溶液形成的是乳状液,在该条件下,CO2乳状液具有一定的封堵能力;超临界态CO2形成的泡沫体系封堵能力最好。

表1 不同相态CO2泡沫封堵能力试验条件及结果

5 结论与认识

1)液态CO2形成的泡沫外观形态近似于乳状液状态,呈均匀相。超临界态CO2形成的泡沫体系介于气态泡沫与液态泡沫体系之间,呈致密的泡沫体系。

2)超临界态CO2起泡速度高于气态CO2泡沫,有利于油藏内CO2泡沫的形成。

3)升高压力和降低温度均有利于泡沫的稳定,其中压力升高可显著提高泡沫的稳定性。

4)超临界态CO2形成的泡沫体系封堵效果优于气态、液态CO2泡沫。

[1]李景梅.注CO2开发油藏气窜特征及影响因素研究[J].石油天然气学报(江汉石油学院学报),2012,34(3):153~156.

[2]周国华,宋新旺,王其伟,等.泡沫复合驱在胜利油田的应用[J].石油勘探与开发,2006,33(3):369~372.

[3]周风山.使用新旧准标Ross-Miles仪评价发泡剂发泡能力的比较[J].油田化学,1990,7(2):194~197.

[4]杨昌华,王庆,董俊艳,等.高温高盐油藏CO2驱泡沫封窜体系研究与应用[J].石油钻采工艺,2012,34(5):95~101.

[5]刘向斌.控制二氧化碳气窜泡沫配方体系的研制与应用——以宋芳屯油田芳48断块为例[J].油气地质与采收率,2011,18(5): 51~53.

[6]赵仁保,岳湘安,柯文奇,等.氮气泡沫体系稳定性的影响因素研究[J].石油学报,2009,30(1):84~87.

[编辑]帅群

TE357.7

A

1000-9752(2014)02-0143-03

2013-10-18

中国石油化工集团公司科技攻关项目(P10070)。

裴辉(1970-),女,1991年郑州大学毕业,高级经济师,现主要从事油田规划方案及投资项目经济分析评估工作。