涠洲油田群注入水伤害研究

郑华安,田艺,梁玉凯 (中海石油 (中国)有限公司湛江分公司,广东 湛江524057)

李玉光,何保生,王珊 (中海油研究总院,北京100027)

李蔚萍,向兴金,舒福昌,肖加敏 (湖北汉科新技术股份有限公司,湖北荆州434000)

目前,涠洲油田群以处理后的海水作为油田注入水出现了严重的结垢问题,给油田正常生产带来一些困难。分析涠洲油田群注水过程中出现的问题,查找出问题的主要原因,并更好地解决涠洲油田群在注水过程中出现的问题,是开展涠洲油田群注入水伤害研究的主要目的。

注水过程中引起的储层伤害主要取决于油层自身条件 (岩性、孔隙结构)及所含流体性质与注入水水质两个方面。前者是客观存在的,是引起储层伤害的潜在因素;后者是诱发储层伤害的外部条件[1~9]。

WZ12-1油田北块涠二段、中块3井区涠三段和中块4井区涠三段,以及WZ6-9和WZ6-10油田涠三段储层均为目前涠洲油田重点注水开采层段,其孔隙度在10%~22.69%,渗透率1.03~385.64mD,大部分属于中孔、低-中渗储层。因此,在注水过程中要严格控制水质指标,尤其是悬浮物固相颗粒含量,若固相颗粒含量不达标,则更易堵塞孔道,伤害低渗储层。

1 黏土矿物及敏感性

1.1 黏土矿物

涠洲油田群储层矿物以石英为主,质量分数为60.2%~86.0%,还含一定的黏土矿物,黏土矿物主要集中在孔隙内和颗粒胶结处,属砂岩地层胶结物。涠洲油田群储层黏土矿物质量分数为3.0%~15.2%,以高岭石为主,其次为绿泥石、伊利石、伊-蒙混层。因此,储层在注水过程中存在的潜在伤害为速敏 、酸敏和水敏。

1.2 储层敏感性

涠洲油田群速敏分析结果表明,绝大多数储层属于无~弱速敏,极少数储层属于中等偏强速敏,生产过程中只要控制注水速度在临界流速下即可。

水敏试验表明,涠洲油田群绝大多数储层属中等~极强水敏,临界矿化度为5000~10000mg/L。低于地层水矿化度的注入水进入储层后可引起水敏性黏土矿物的膨胀、分散、运移,使注水井附近渗透率下降,产生水敏伤害。但涠洲油田群现场注入水均为海水,其矿化度为33000mg/L,远高于临界矿化度。因此,WZ12-1油田注水引起水敏伤害的可能性不大。

2 注入水水质引起的伤害

注水虽然能向地层补充能量,提高采收率,但如果将不合格的水注入地层,将会伤害地层。主要可能造成两个方面的伤害:一是堵塞伤害;二是腐蚀伤害[1~9]。

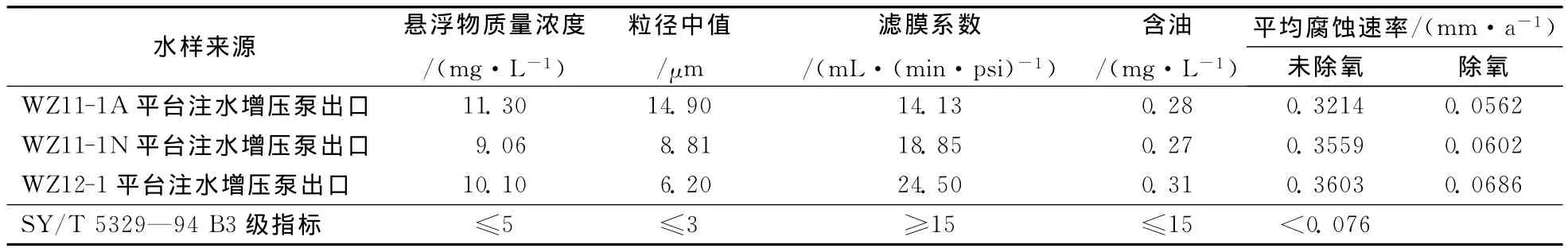

对涠洲油田群WZ11-1A/WZ11-1N/WZ12-1这3个平台注水增压泵出口水样进行了取样分析,结果见表1。与SY/T 5329—94《碎屑岩油藏注水水质推荐指标及分析方法》中的B3级指标相比,涠洲油田现场注入水具有以下特点:①悬浮物含量和粒径中值均严重超标;②含油和滤膜系数均达标;③在未除氧的情况下腐蚀速率严重超标,而除氧后腐蚀速率能满足小于0.076mm/a的指标要求。

注入水中的固相颗粒对储层伤害程度主要取决于颗粒大小与储层孔喉大小的匹配程度。当固相颗粒粒径大于1/3孔喉直径时,悬浮物无法进入储层内部,不能形成堵塞;等于孔喉直径的1/3~1/7的固相颗粒可进入近井地带 (半径小于10m)形成内泥饼,严重伤害近井地带的渗流通道;小于1/7孔喉直径可随注入水流动,不致严重堵塞近井地带[1,2]。因此,必须结合涠洲油田储层孔喉直径情况,严格控制注入水中悬浮物质量浓度及粒径中值,最大限度降低该类伤害。

表1 涠洲油田现场注入水水质分析结果

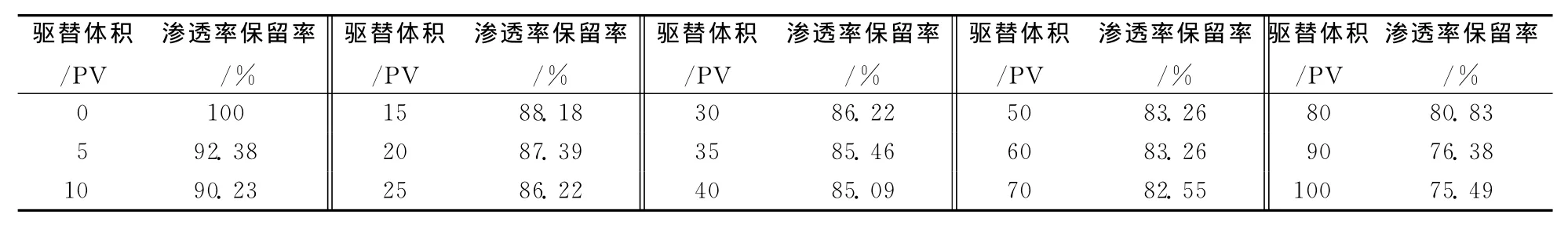

室内选取涠洲油田3类不同渗透率的天然岩心进行试验评价,研究注入水对储层的伤害影响。首先用与现场注入水矿化度相同并经过精细过滤的模拟盐水饱和岩心,测定液相初始渗透率,然后用现场注入水进行驱替,测定其渗透率变化,结果见表2。由表2可知,直接用现场注入水进行岩心驱替,驱替40PV时,渗透率保留率为75.85%~83.03%,渗透率伤害率达16.97%~24.15%,而现场注入水中已添加防垢剂,可认为渗透率伤害主要是由固相颗粒堵塞引起的。

表2 涠洲油田现场注入水对天然岩心伤害评价结果

3 注入水自身结垢引起的伤害

从表3涠洲油田现场注入水水质分析结果可知,注入水矿化度在33000mg/L左右,含有成垢阳离子Ca2+、Mg2+、Sr2+和成垢阴离子HCO3-、CO23-和SO24-。除去溶于水的MgSO4,分析成垢的类型可能为碳酸钙、硫酸锶、硫酸钙等。

3.1 注入水结垢趋势预测

结垢的直接原因是一种难溶盐在过饱和溶液中沉淀,而液体过饱和则是由于不相容液体的混合、温度、压力以及pH值的变化,也就是说,结垢是由于系统内热力学的不稳定性与化学不相容性而引起的。在一定程度上,结垢趋势是可以预测的。早在1952年Stiff和Davis就提出了用饱和指数法 (SI)来预测油田注入水中CaCO3的结垢趋势[10,11],该方法主要考虑了系统中的热力学条件。之后,Oddo-Tomson对此进行了改进,考虑了CO2分压和总压对CaCO3结垢趋势的影响[12]。硫酸盐的结垢一般是由于系统内2种不相容水的混合产生的,结垢程度取决于水的化学成分、水的混合配比以及混合部位的压力和温度等因素。Oddo-Tomson于1994年提出了硫酸盐饱和指数的计算公式[13]。

表3 涠洲油田现场注入水水质分析结果

笔者研究中采用Oddo-Tomson改进CaCO3预测方法和硫酸盐饱和指数的计算公式,编写了相应的计算程序,形成了结垢预测软件。对注入水在不同温度下的结垢情况进行了预测,结果见表4。根据饱和指数分析,不同温度下现场注入的硫酸盐饱和指数均为负数,因此不具有结硫酸盐垢的趋势;而碳酸钙饱和指数随温度的升高而增大,因此只具有结碳酸钙垢的趋势。

表4 涠洲油田现场注入水在不同温度下的硫酸盐垢和CaCO3垢饱和指数

3.2 注入水静态结垢评价

室内参照行业标准SY/T 5523—2000《油气田水分析方法》中的络合滴定法进行涠洲油田注入水结垢评价,结果见表5。从表5的试验数据可知,注入水的钙镁损失率随温度升高而增大,因此其结垢程度也随温度升高而变大。同时,随着温度的升高,试验结垢量也增大,这与采用Scale Chem3.0软件预测的结果相符。细过滤出口水样未添加防垢剂,因此,结垢趋势和结垢量明显高于已添加防垢剂的注入水,说明防垢剂起到了一定的防垢效果。

表5 涠洲油田现场注入水结垢程度、结垢量评价结果

3.3 注入水动态结垢评价

室内选取天然岩心并用与注入水矿化度相同的KCl盐水饱和岩心,测定岩心液相渗透率;再按照B1级标准处理细过滤器出口海水 (为了尽量排除杂质对天然岩心的伤害)驱替至100PV左右,记录渗透率变化,计算注入水不同驱替体积的渗透率保留率,结果见表6。从试验结果可知,随着驱替体积的增大,岩心渗透率保留率逐渐减小,经过滤现场注入水驱替100PV时,渗透率伤害率为24.51%,具有明显地结垢伤害。

注水作业是长期进行的,直接注入有一定程度结垢趋势的注入水会对地层产生累积伤害,因此注入水必须采取更好地防垢措施。

表6 涠洲油田现场注入水动态结垢评价结果

4 注入水与地层水不配伍引起的伤害

注入水与储层流体不配伍时,两者相互作用将产生无机物沉淀、有机沉淀等,这些物质可在孔喉处聚集沉积,最终导致注入量降低。表7为涠洲油田注水井地层水水质分析结果。由表7可知,WZ12-1油田7口井的地层水矿化度差异较大,水型复杂,均含有成垢阴离子和和成垢阳离子。由于MgSO4是溶于水的,初步分析成垢的类型可能为碳酸钙、硫酸锶、硫酸钙等。

表7 涠洲油田注水井地层水水质分析结果

4.1 注入水和地层水混配结垢趋势判断

注入水注入地层,必然会与地层水混合,最后随油气产出成为采出水,在这些过程中由于注入水和地层水不配伍或热力学因素的变化均可能导致结垢。

由饱和指数法预测可知:①现场注入水与WZ12-1油田7口井地层水相混合,硫酸盐垢饱和指数均为负值,均没有结硫酸盐垢的趋势,但采用ScaleChem3.0结垢预测软件仍预测到具有结SrSO4垢的趋势;②现场注入水与WZ12-1油田7口井地层水相混合,除WZ12-1-B17井外,其余6口井结CaCO3垢的趋势均增强;③井有注入水和地层水结CaCO3垢趋势受CO2分压的影响很大,随CO2分压的减小,CaCO3结垢的趋势明显增大。

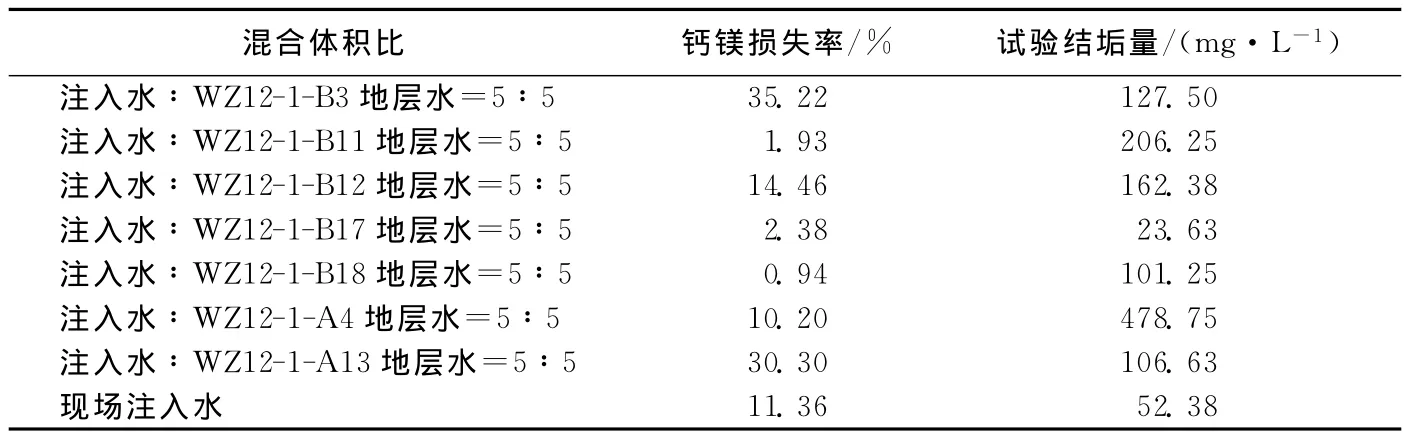

4.2 注入水和地层水静态结垢评价

为了评价注入水和地层水静态结垢趋势,给出了涠洲油田注入水与地层水混合结垢程度和结垢量评价结果,见表8。从试验数据和现象可知,与注入水自身结垢相比,注入水与 WZ12-1-A4井地层水混合后结垢现象严重,试验结垢量增大9.1倍,高达478.75mg/L,无机垢将会严重伤害储层。

5 结论与建议

1)从涠洲油田黏土矿物、敏感性、水质以及结垢伤害分析结果可知,注入水悬浮物质量浓度及粒径中值是目前涠洲油田注入水伤害的主要因素,其次为注入水自身结垢和注入水与地层水混合结垢伤害。

2)涠洲油田现场注入水悬浮物质量浓度和粒径中值均严重超标。建议针对涠洲油田不同储层开展注入水合适水质控制指标专项研究。另外,要定期更换过滤器中的滤料,运行过程中定期做好过滤器的反冲洗[14],或者增加精细过滤工序,保证注入水悬浮物质量浓度和粒径中值达标,降低固相颗粒堵塞引起的伤害。

3)涠洲油田现场注入水自身和注入水与地层水混合结垢,其垢主要均为碳酸钙垢。

4)尽管现场注入水已添加了防垢剂,但仍具有一定结垢伤害,因此,建议针对涠洲油田现场注入水结垢特点,开展防垢技术研究,重新评价并优选效果较好的碳酸钙垢和硫酸盐垢的复合防垢剂,改善涠洲油田现场注入水的防垢效果。

表8 涠洲油田注入水与地层水混合结垢程度和结垢量评价结果

[1]王小琳,武平仓,向中远.长庆低渗透油田注水水质稳定技术 [J].石油勘探与开发,2002,29(5):77~79.

[2]任战利,杨县超,薛军民,等 .延长油区注入水水质对储层伤害因素分析 [J].西北大学学报 (自然科学版),2010,40(4):667~671.

[3]李道品.低渗透油田注水开发主要矛盾和改善途径 [M].北京:石油工业出版社,1999.

[4]李海涛.砂岩储层配伍性注水水质方案研究 [J].西南石油学院学报,1997,19(3):35~42.

[5]刘斌,杨琦,谈士海.苏北盆地台兴油田注水水质对储层的伤害和对策 [J].石油实验地质,2002,24(6):568~572.

[6]张晓萍,张永亮,高海光,等.油田注水开发对储层伤害研究 [J].内蒙古石油化工,2001,27(21):21~22.

[7]张光明,汤子余,姚红星,等.注入水水质对储层的伤害 [J].石油钻采工艺,2004,26(3):46~48.

[8]吴少波,阎庆来,何秋轩.安塞油田长6储层伤害的地质因素分析 [J].西北地质,1998,19(2):35~40.

[9]冯新,张书平,刘万琴.安塞油田坪桥北区储层伤害评价研究 [J].江汉石油职工大学学报,2000,13(3):53~56.

[10]Langlier W F.Analytical control of anticorrosion water treatment[J].J Am Water Works Assoc,1936,28:1500.

[11]Stiff H A,Davis L E.A method of predicting the tendency of oil field water to deposit calcium carbonate[J].Petrol Trans AIME,1952,195:213.

[12]Oddo J E,Tomsnon M B.Simplified calculation of CaCO3saturation at high temperatures and pressures in brine solutions [J].JPT,1982,23 (2):28~36.

[13]Oddo J E,Tomsnon M B.Why scale from sand how to predict it[J].SPE21710,1991.

[14]陆柱 .油田水处理技术 [M].北京:石油工业出版社,1992.