从系统动力学角度分析供应链中生产商、运输商、销售商的关系

魏倩丽

(上海海事大学,上海 200000)

一、引言

近年来,企业之间的竞争逐渐演变为供应链之间的竞争,对供应链管理的研究越来越受到关注,目前供应链协调研究很少涉及到运输商,随着第三方物流的不断发展,运输商在供应链中的地位日益突显。同时,利用系统动力学建模,对供应链进行仿真分析,也是供应链研究重要手段之一。于洋,杜文等对供应链中的供应商、制造商、分销商分别建立了库存管理系统动力学模型,进行仿真,得出结论,为供应链库存管理提供一种定量与定性相结合的管理决策方法[1]。杨琚,李金宝,卢巍等建立了基于系统动力学的单个供应商和销售商的供应链模型,并在此基础上引入强制排放和碳税两种碳排放政策。利用模型仿真,分析两种排放政策对于供应商、销售商及整个供应链的总成本和碳排放的影响[2]。但这些文献都没有将运输商纳入到整个系统模型中。虽然,翁亮,郑少锋等把第三方物流纳入供应链伙伴,整合买方、卖方与物流供应商,在有运输容量的限制条件下,构建一个有第三方物流参与的供应链系统动力学模型[3]。但这里的第三方物流只是作为一个限制条件加之到原有的系统模型中。本文研究并没有将运输商仅仅作为运输容量的限制,而是将其作为连接生产商、销售商的中间环节,利用vensim软件对三者进行系统动力学分析,见图1。

图1 运输商参与的供应链模式

二、模型的建立

本文利用系统动力学vensim软件,建立了一个供应链仿真模型,模型只涉及一个生产商、一个运输商和一个销售商,生产商负责生产产品,并产生一定的库存,以及承担产品从产地到销售商的运输费用;运输商负责运输产品,并产生一定的在途库存;销售商每隔一个周期从供应商处订购产品,订购会产生订购成本,同时,由于需求的随机性,销售商也会产生自己的库存。市场需求确定,生产速率已知,生产商的成本由生产成本、生产商库存成本和运输费用构成,运输商的成本由运输成本构成,销售商的成本由订购成本和销售商库存成本构成。销售商每隔一段时间向生产商购一次货物。取周期为5,10,15,20 以及运价为3,4,5,7 等值进行比较分析。

1.vensim建立模型

在此基础上,利用系统动力学软件vensim建立了如图2的模型。

模型中方程的建置关系如下:

单位生产成本=20;订单=市场需求×周期;

订购成本=INTEG(订购费用累积速率,0);

订购费用累积速率 =INTEGER(每次订购费 ×PULSE TRAIN(0,1,周期,90));

供应速率 =订单 ×PULSE TRAIN(0,1,周期,100);

生产库存费用累积速率=生产商库存×生产商单位库存费用;

每次订购费用=4000;

市场需求 =RANDOM NORMAL(70,130,100,5,5);

生产成本=INTEG(生产费用累积速率,0);

生产费用累积速率 =单位生产成本 ×生产需求;

生产需求=生产速率;生产商单位库存费用=0.5;

生产商库存 =INTEG(生产速率 -供应速率,2000);

生产商库存成本=INTEG(库存费用累积速率,0);

运输费用=INTEG(生产商运输费用累积速率,0);

生产商运输费用累积速率=单位运价×运输商在途库存;

生产商总成本=生产成本+生产商库存成本+运输费用;

生产速率=100;

FINAL TIME=100;INITIAL TIME=0;

单位运价=5;

运输商在途库存=INTEG(供应速率 -发货速率,0);

发货速率=运输商在途库存/每次订单的运输时间;每次订单的运输时间=3;

运输成本=INTEG(运输费用累积速率,0);

运输费用累积速率=单位运输成本×运输商在途

图2 运输商参与的供应链模型

2.仿真分析

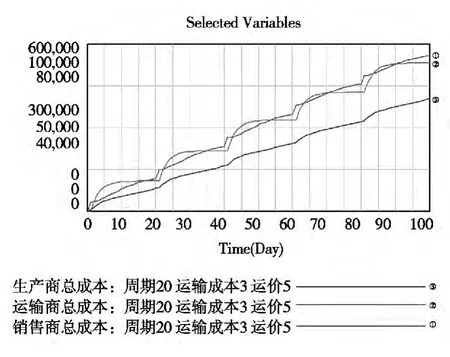

以100天为一个仿真周期,一天为一个步长,利用vensim软件进行了仿真。首先可以得到在周期20,运输成本3,运价5的背景下生产商、运输商、销售商随时间变化的三条总成本曲线(见图3)。

由图3可以看到在整个供应链总成本中各成员所占的基本次序,生产商成本最高,其次是运输商,最后是销售商。显然将整个供应链看做一个系统,运输商作用不可忽视,但在以往的研究中运输商并没作为一个重要的研究对象纳入到供应链系统中。因此,可以从运输商的角度找到一个可能减少供应链总成本的突破点。

首先讨论生产商的总成本。生产商总成本由生产成库存;

单位运输成本=3;运输商总成本=运输成本;

销售库存费用累积速率=销售商单位库存费用 ×销售商库存;

销售商单位库存费用=0.5;

销售商库存=INTEG(供应速率一市场需求,500);

销售商库存成本=INTEG(销售库存费用累积速率,0);

销售商总成本=订购成本+销售商库存成本;

供应链总成本=生产商总成本+运输商总成本+销售商总成本;

周期=20;

SAVEPER=TIME STEP;

TIME STEP=1。本、生产商库存成本和运输费用构成,其中,在单位生产成本和生产速率一定的前提下,生产成本随着时间线性增长;生产商库存成本如图4所示,随着周期的增加而减少;而运输费用却随着周期的增加而增加(见图5)。

所以生产商的总成本随时间线性增长。但是,随着订购周期的增加,生产商平均库存降低,得出库存成本降低,而运输费用却增加,因此总成本没有明确的下降或上升趋势,而是呈现忽增忽减的状态(见图6)。

图3 供应链中各成员总成本曲线

图4 生产库存成本

其次,讨论销售商的总成本。销售商的总成本为库存成本和订购成本之和,而库存成本随着周期增加而增加,订购成本随着周期增加而减少,二者进行权衡博弈。由此得出的销售商总成本随时间和订购周期的变化曲线如图7所示,比较发现,在订购周期由T=5增加到 T=15过程中,销售的总成本有所下降,即订购成本的减量大于库存成本的增量;而在周期由 T=15增加到 T=20的过程中,总成本开始增加,库存成本的增量大于订购成本的减量,因而销售商成本随着周期的增加呈现“先减后增”的趋势,对于模型给定的四个周期值来说,T=15时总成本最低。

图5 运输费用

最后讨论运输商的总成本。运输商总成本仅由货物的运输成本构成。随着订购周期增加,运输商的平均在途库存增加,因而库存成本也增加。如图8所示。

图6 生产商总成

图7 销售商总成本

图8 运输商总成本

综上所述,生产商成本随周期忽增忽减,生产成本随时间递增,生产库存成本随周期增加而降低,而运输费用随周期增加而增长,故在三者的作用下,生产商总成本随周期的具体变化趋势并不明确。运输商总成本随周期增长而递增。而销售商成本则会出现一个“拐点”,之所以会出现拐点是因为T较小时,库存较小,库存成本低,所以T增加,会带来订购次数减少,订购成本明显减少,而周期增加虽然会带来销售商平均库存的增加,但是在较低库存成本基础上增加的相对并不多,故周期 T从5增加到10的过程中,销售商的成本会下降;而当T从10变化到20的过程中,则在订购成本和库存成本的权衡中,库存成本的增量大于订购成本的减量,销售商成本会出现一定的上升,因此销售商的成本曲线会有“拐点”。

若从生产商角度考虑,则周期应随它的成本变化而定;从运输商角度考虑,则周期越小越好;但是,从销售商角度考虑,T=15时总成本最低,因此决策订购周期为T=15。而在实际运作中,订购周期是由销售商制定,故实际周期为15,而在销售商根据自身成本最低进行决策时,生产商、运输商的总成本尚未达到最低,还有很大的下降空间。因此该供应链并没有达到最优。

图9 生产商总成本

要想使整个供应链达到最优状态,策略一就是调节生产商和运输商使其产生联盟,使运输商以成本价为单位运价,使其在销售商确定周期的前提下,达到供应链总成本最低,最后生产商再以一定的比例分配给运输商利润。策略二就是要对供应链中各成员进行协调,销售商周期的改变有时对其成本的变化并没有生产商成本变化大,生产商可以给销售商一定的价格补贴,使销售商以生产商最优的周期订货,然而由于运输费用的影响,生产商的最优周期往往不易得出,可以通过调节运输商的单位运价等于单位运输成本得到最优的周期(如图9),最终生产商、运输商再以一定的比例利润分配。

三、结语

基于系统动力学角度分析供应链中生产商、运输商以及销售商之间的关系,通过分析各成员的成本变化,找出使整个供应链最优的方向,以期在以后的研究中得到更加具体的协调方法。

[1]于洋,杜文.基于系统动力学的供应链库存管理研究[J].商业研究,2008(4):78-81.

[2]杨琚,李金宝,卢巍.系统动力学的碳排放政策对供应链影响[J].工业工程与管理,2012(8):21-30.

[3]翁亮,郑少锋.第三方物流参与的供应链库存经济分析[J].生产力研究,2009(10):98-100.

[4]钱燕云,李亭亭,倪兆勇.基于系统动力学的供应链库存策略仿真研究[J].数学的实践与认识,2010(12):39-47.