质量特性测量系统的运动学标定

王 超, 张晓琳, 唐文彦, 王 军, 马 强

(哈尔滨工业大学,黑龙江哈尔滨 150001)

质量特性测量系统的运动学标定

王 超, 张晓琳, 唐文彦, 王 军, 马 强

(哈尔滨工业大学,黑龙江哈尔滨 150001)

质量特性测量过程中测量位姿的定位精度直接影响测量结果的精度。针对该问题利用D-H参数建立了系统机械结构的运动学方程,进而得到了终端产品坐标系的位置误差模型。利用激光跟踪仪测量产品坐标系上一点在不同位姿下的坐标,通过测量点的位置误差和D-H参数的雅克比矩阵建立标定方程,并求解得到系统实际的运动学参数。最后通过实验,对标定方法进行了验证,结果表明经过标定后的系统定位精度较标定前有明显的提高。

计量学;质量特性测量;运动学;D-H模型;标定

1 引 言

质量特性参数[1]包括质量质心、转动惯量和惯性积。这些参数能够直接影响导弹、火箭、卫星等飞行器的飞行姿态以及稳定性,因此为了精确地测量质量特性参数,在使用前需要对测量系统进行标定。

现有的质量特性测量设备标定技术主要集中在两个方面,第一,对测量质量质心所用到的称重传感器进行标定[2];第二,对计算惯性积和惯性矩所需要参数(比如扭摆法中的扭杆系数[3],三线摆法中的空摆质量、摆长等)进行标定。上述标定方法理论成熟,应用广泛,但由于研究对象主要是中小型测量设备,且机械结构简单,因此没有考虑在加工装配过程中机械结构的几何参数误差对结果产生的影响,而对于大尺寸复杂测量设备来说,在测量过程中需要变换产品位姿,然后将与位姿相关的参数带入数学模型中进行计算,因此产品位姿微小的变化(微分平移、微分旋转)会对最后的计算结果造成较大的误差[4]。为了进一步提高系统的测量精度,需要对机械工装的运动学参数进行标定。

2 运动学建模及标定原理

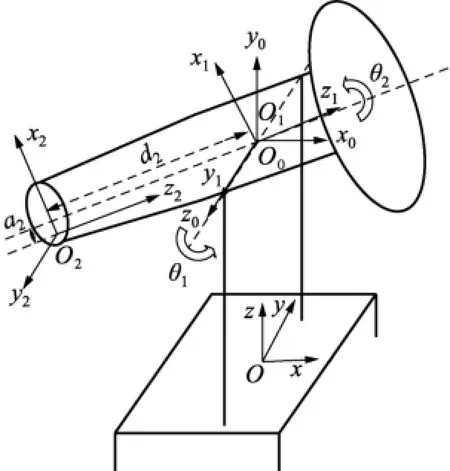

由于机械工装结构属于串联型结构[5],共有2个轴,1个是U型架旋转轴,1个是适配器旋转轴。利用D-H表示法建立该工装的连杆坐标系[6]。

如图1所示,坐标系Oxyz为参考坐标系,O0x0y0z0为U型架旋转关节坐标系,O1x1y1z1为适配器旋转关节坐标系,O2x2y2z2为待测产品坐标系。

图1 连杆坐标系

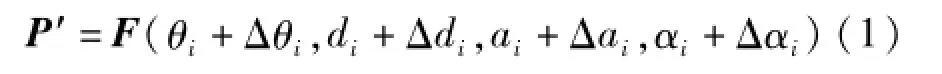

然后需要确定每个坐标系之间转换关系,运动学参数包括轴转角θ,连杆偏置d,连杆长度a,连杆扭角α,通过这些运动学参数可以表示产品位姿P

由于机械工装的加工和装配存在一定的误差,导致工装的运动学参数存在一定的误差Δθi、Δdi、Δai、Δαi

[7]。因此产品的实际位姿是

那么位姿误差为ΔP=P-P′。

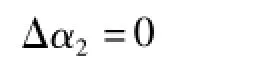

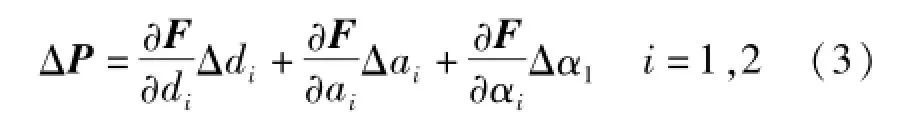

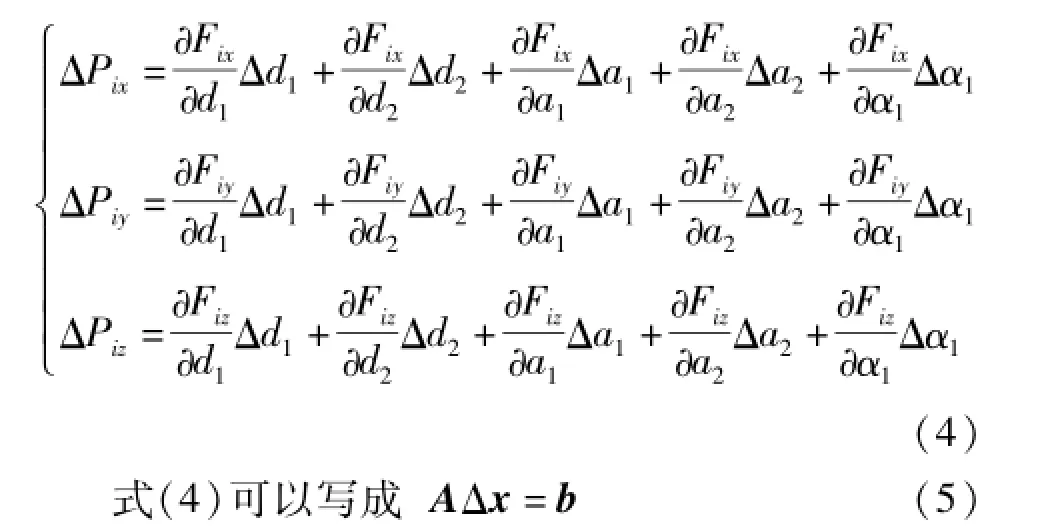

当这些误差较小时,位姿误差可简化成相应的线性方程[9]

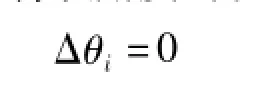

式中θi分别为工装2个轴(U型架旋转轴,适配器旋转轴)的旋转角,由于在旋转轴采用伺服电机,内置17Bit绝对编码器,可以通过编码器反馈得到精确的角度,因此可以将该角度的误差忽略,即

同时,α2为适配器坐标系与产品坐标系z轴的夹角。产品尾部安装在适配器上,前端固定在自由旋转环内,通过电机使适配器及产品旋转,进而带动旋转环的内环相对于外环发生旋转。由于适配器内部采用了球形调整机构,使得位置和角度偏差都可实现微调,自由旋转环的内、外环中间使用偏心轴承连接,因此通过调整可以使产品进行旋转而不发生机械干涉,所以可以将适配器坐标系与产品坐标系的z轴视为平行,即

所以,式(1)可以变换为

如果知道运动学参数的误差,可以由式(3)得到产品坐标系上某点在任意位姿下的位置偏差,即微分平移

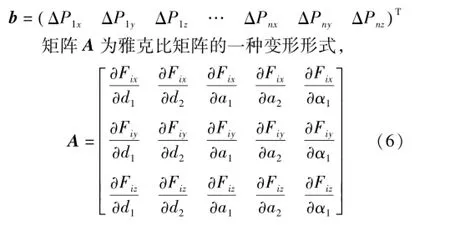

反之,若通过测量得到某点在n种位姿状态下的位置偏差,那么可以将这n组偏差看做

只要n>2,那么就可以通过解该超定方程组,得到运动学参数的误差Δx

从而达到标定的目的。

3 标定步骤

3.1 参考坐标系的建立

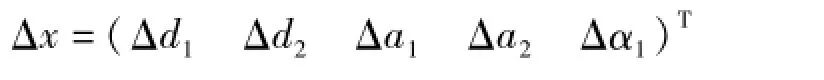

利用激光跟踪仪对工装上的关键点的位置进行测量,再利用这些点构造坐标系。如图2所示,将一个高度为h的标准量块放置在转台上,再将激光跟踪仪的靶球放在该量块上,测量靶球球心坐标,然后在台面上移动量块位置,重复上述步骤n(n>3)次,根据所测的点拟合一个平面P,求出该平面的法向向量即为参考坐标系z轴方向向量。

再将靶球分别放置在图2中所示定位孔O和A上,测量这两点在平面P上的投影,得到O′、A′。O′当做参考坐标系原点,向量O′A′作为参考坐标系x轴方向向量,那么根据右手法则,建立参考坐标系。通过激光跟踪仪测量软件CAM2将测量坐标系转移到参考坐标系上,之后所有的测量数据都是建立在参考坐标系下的值。

图2 参考坐标系的建立

3.2 转换矩阵的计算

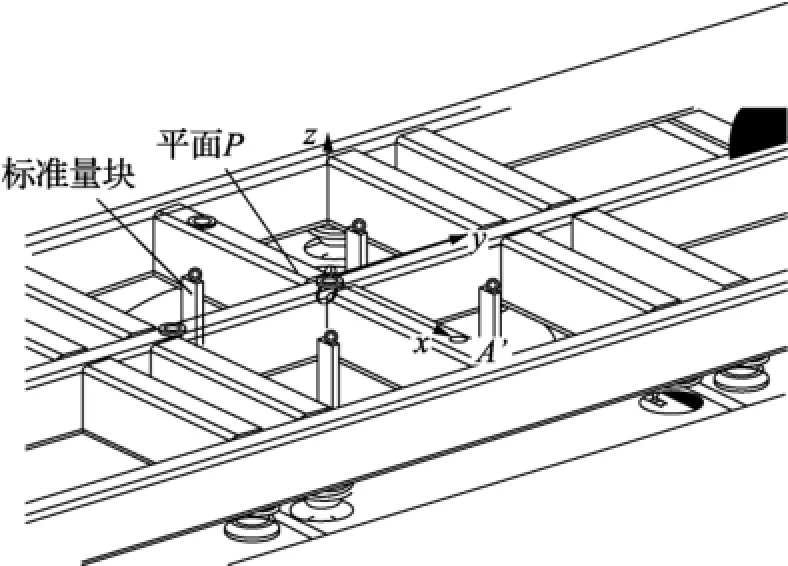

将参考坐标系到U型架旋转关节坐标系变换记作E,U型架旋转关节到适配器旋转关节的坐标系变换记作0T1,适配器旋转关节到产品坐标系变换记作1T2。那么参考坐标系到产品坐标系的转换矩阵就记作

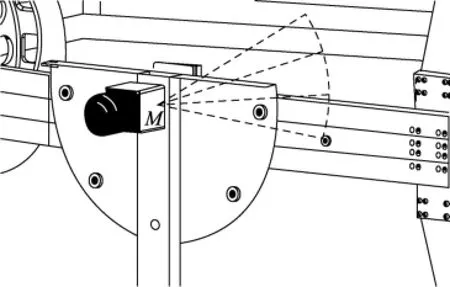

式中E可以通过激光跟踪仪测量得到。见图3,将靶球固定在U型支架的一侧,旋转支架,利用激光跟踪仪连续采点,在这些点所在的平面内拟合圆,得到圆心M以及该圆所在平面的法向向量,即得到旋转轴的轴线方程。将轴线的方向向量作为U型架旋转关节坐标系的z轴方向向量,x轴方向向量与参考坐标系的x轴方向一致,参考坐标系的原点在轴线上的投影作为U型架旋转关节坐标系的原点,最后根据右手法则建立U型架旋转关节坐标系。

将i-1Ti和E带入式(7),结果矩阵最后一列px、py、pz表示坐标系沿坐标轴的平移,分别对3个平移量求关于D-H参数微分就得到式(6)中的雅克比矩阵。

图3 测量轴线上一点

3.3 测量位姿的选取及位置偏差的计算

选取n组测量位姿,实际上就是确定n组(θ1,θ2)的值。待测产品安装好后,将此状态当做初始状态0,把激光跟踪仪的目标球靶固定到产品上某一点M,测量该点在参考坐标系下的坐标值(x0,y0,z0)。然后将产品变换到位姿1,根据当前位姿的连杆参数计算转换矩阵T,通过T就能够计算M点在位姿1下的理论值(x′1,y′1,z′1),同时利用激光跟踪仪测量M点的坐标(x1,y1,z1),即该点的实际值,那么得到位置误差ΔP1x、ΔP1y、ΔP1z。其它位姿下同理,因此式(5)中的b可求。

4 标定试验

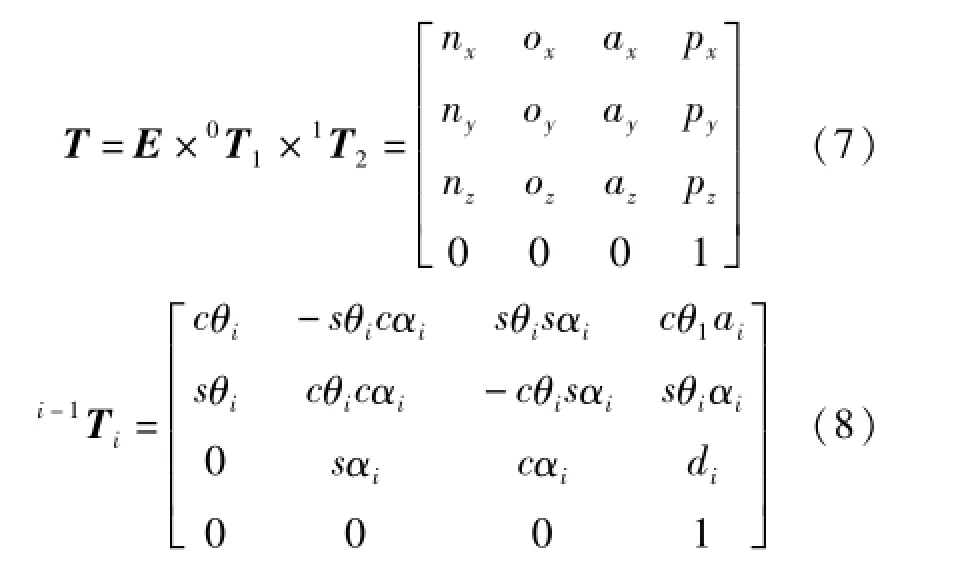

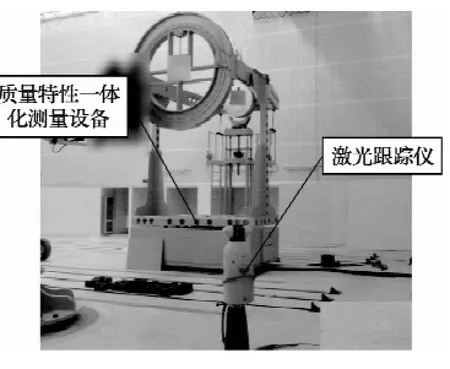

根据第2节的推导,理论上只需要2点就能够标定5个运动学参数,但是标定点数越多,其标定精度也越高[8]。所以选取15个位姿,共测量得到15个点坐标,其中的12个点用来标定D-H模型参数偏差值,利用剩余的3个点来验证结果的正确性。标定现场如图4所示。

图4 标定现场

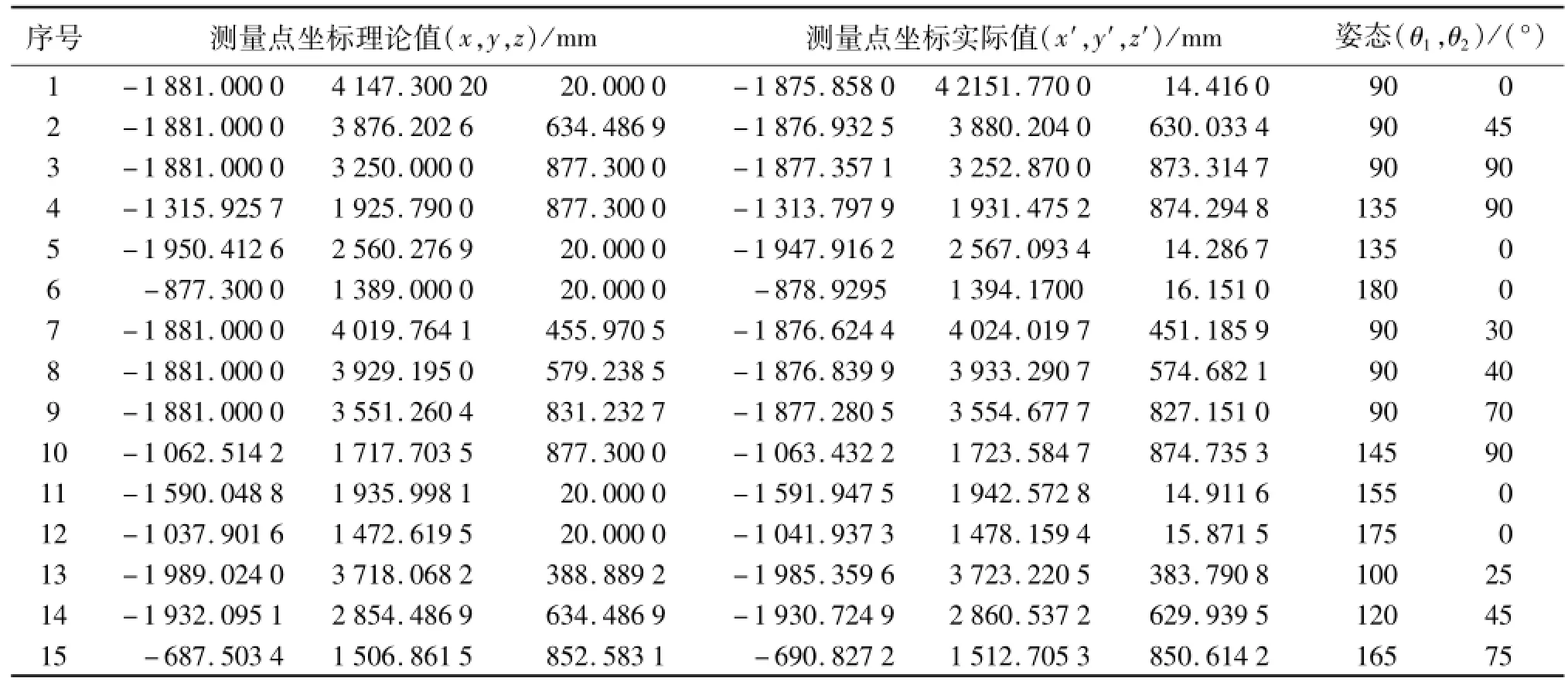

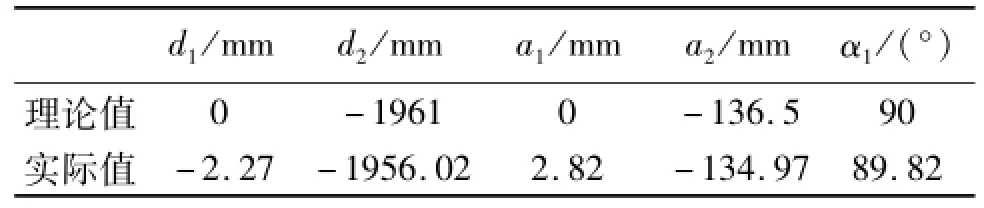

测量数据如表1。将表1中的前12行数据代入式(5),利用广义逆的计算方法,最终得到实际的运动学参数与理论值对比如表2。

表1 标定试验数据

表2 运动学参数理论值与实际值对比

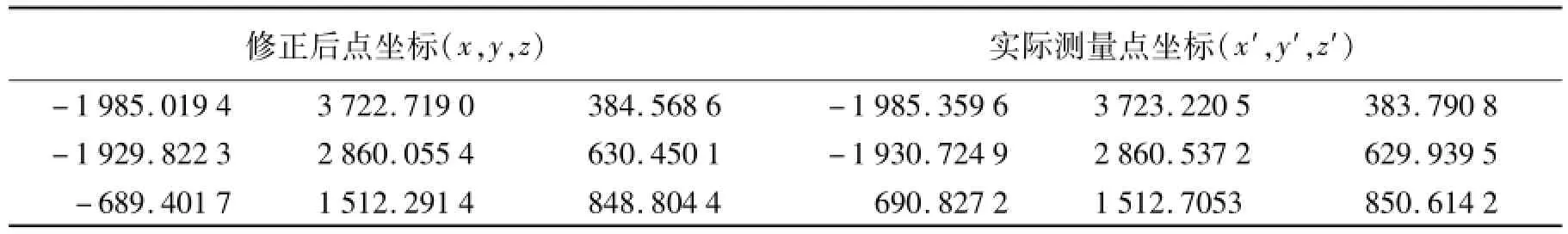

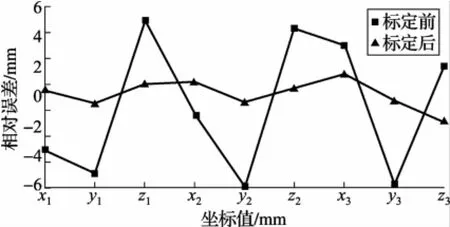

再将该结果与表1中的后3行中测量点坐标的理论值数据代入公式(4),得到这3个点的坐标位置偏差,将修正后的点坐标与实际坐标进行比较如表3,修正后与修正前的坐标值相对误差如图5。

表3 点坐标的数据对比mm

图5 验证点坐标标定前后绝对误差对比

修正后的点坐标更加接近该点的实际坐标,修正后的相对误差小于修正前的相对误差。

5 结 论

由于目前针对大尺寸一体化质量特性测量系统研究开展较少,而现有的质量特性标定技术有着明显的局限性,为了进一步提高测量精度,本文从设备的机械结构出发,基于D-H模型和微分矩阵建立了终端产品坐标系的位置误差模型,通过对该模型的解算,能够得到设备的运动学参数,即完成了系统的运动学标定。通过实验,证明了标定后的设备在定位精度上较标定前有明显的提高,这为质量特性测量的误差补偿提供了实现条件。

[1] Boynton R,Wiener K.Mass Properties Measurement Handbok[R].SA W E Paper,1998,2444:17-49.

[2] 骞永博,吴斌.弹丸质量质心测量方法研究[J].弹箭与制导学报,2006,26(3):126-128.

[3] 李化义,张迎春,李葆华,等.高精度转动惯量测量仪分析与设计[J].计量学报,2004,25(3):250-253.

[4] 姚国年,等.高精度弹丸质偏心测试系统及其误差分析[J].仪器仪表学报,2009,30(4):862-866.

[5] 王超,唐文彦,张晓琳,等.大尺寸非回转体质量特性一体化测量系统的设计[J].仪器仪表学报,2012,33(7):1634-1639.

[6] Niku SB.机器人学导论—分析、系统及应用[M].孙富春,译.北京:电子工业出版社,2004.

[7] 焦国泰,依科拉夫,于跃庆.工业机器人位姿误差的计算[J].机械科学与技术,2002,21(1):35-39.

[8] 李定坤,叶声华,任永杰,等.机器人定位精度标定技术的研究[J].计量学报,2007,28(3):224-227.

Kinem atical Calibration of Mass Property Measurement System

WANG Chao, ZHANG Xiao-lin, TANGWen-yan, WANG Jun, MA Qiang

(Harbin Institute of Technology,Harbin,Heilongjiang 150001,China)

In the process of measuring mass properties,the measurement of precision is influenced by position accuracy directly.The kinematics equation of the physical construction of the equipment is established with D-H transformation matrix.The relational equation between equipment terminal position error and link D-H parameter error is present.The calibration points position in different pose aremeasured with laser tracker,then the real D-H parameters are obtained by solving calibration equation,which is established by position error and Jacobian matrix.In the end,the calibrated results are verified by simulation.The result shows that positioning accuracy of the equipment is improved obviously through calibrating.

Metrology;Mass propertymeasurement;Kinematic;D-H model;Calibration

TB932

A

1000-1158(2014)06-0595-04

10.3969/j.issn.1000-1158.2014.06.16

2012-09-04;

2013-02-19

王超(1984-),男,黑龙江哈尔滨人,哈尔滨工业大学在读博士研究生,主要研究方向为大尺寸飞行器质量特性测量。wangchao1984@hit.edu.cn