逐层剥离对激光诱导残余应力场影响的数值模拟

赵 洁,聂祥樊,臧顺来

(1.西安交通大学机械工程学院,陕西西安,710049;2.空军工程大学航空航天工程学院等离子体重点实验室,陕西西安,710038)

逐层剥离对激光诱导残余应力场影响的数值模拟

赵 洁1,聂祥樊2,臧顺来1

(1.西安交通大学机械工程学院,陕西西安,710049;2.空军工程大学航空航天工程学院等离子体重点实验室,陕西西安,710038)

为评价激光冲击强化效果,通常采用X射线衍射法(XRD)测定工件的残余应力分布。由于X射线穿透深度一般在微米数量级,为获得工件深度方向上的残余应力分布规律,常采用电解抛光的方法逐层剥离工件表面材料。逐层剥离过程改变了工件表面的边界条件,使得残余应力分布发生了改变,导致XRD实验测得的残余应力与未剥离前不同。本文采用有限元数值模拟方法研究了剥离过程对激光诱导残余应力场分布的影响。结果表明:在残余压应力区域,剥离材料后内部的残余压应力较剥离前增大,残余压应力增加程度随着剥离深度的增大而增加;剥离表面较浅一层材料时,整体残余应力场的分布变化较小,且有利于消除激光冲击强化产生的“残余应力洞”。该研究对基于XRD实验测定的残余应力修正具有一定的指导意义。

激光冲击强化;残余应力;电解抛光;数值模拟

1 引 言

激光冲击强化是一种金属材料表面改性技术[1],其通过材料表面涂覆的吸收保护层吸收激光能量,产生激光等离子体冲击波,在冲击波力学效应的作用下,材料发生动态屈服,产生塑性应变,在表层形成残余压应力,从而抑制表面裂纹的萌生和扩展,提高材料疲劳强度[2]。残余应力的大小和分布特点对材料抗疲劳性能有着十分重要的影响[3],为评价材料或构件的强化效果,需对其表层残余应力进行测试。

常用的残余应力测试方法有X射线衍射法,钻孔法等[4],其中X射线衍射法应用最为普遍[3],其在测定材料内部残余应力时,需要采用电解抛光的方法对表面材料进行逐层剥离[5],并进行逐层测定。在逐层剥离过程中,由于材料边界条件发生改变,造成了残余应力场的变化,使实测的残余应力值与玻璃前存在一定的误差[6]。为了提高激光冲击后材料内部残余应力分布测量结果的准确性,有必要对材料剥离前后残余应力值的变化规律进行研究,以便对XRD实验测得的残余应力结果进行修正。虽然文献[6]探讨了表面剥层时残余应力测量的修正方法;文献[7]对35CrMo钢电机轴的XRD残余应力测量的修正方法进行了研究。但是目前对于激光冲击强化后逐层剥离残余应力测量结果的误差研究较少。

本文针对剥离过程对残余应力场分布的影响问题,利用ABAQUS有限元软件进行了单点激光冲击强化数值模拟,并模拟沿深度方向残余应力测试的剥离过程,研究了逐层剥离对残余应力场的影响规律。

2 激光冲击强化有限元模型

采用有限元软件ABAQUS对圆形激光光束的单点冲击强化进行数值模拟,考虑到冲击波及冲击靶材的对称性,建立如图1所示的轴对称模型,模型尺寸ri=8 mm。为了消除激光冲击强化过程中冲击波在边界处的边界效应,模型采用了有限元和无限元混合模型。其中有限单元部分几何尺寸为rf=5 mm,单元类型CAX4R,单元尺寸0.02 mm;其余部分定义为无限单元,单元类型CINAX4。为了方便模拟材料的逐层剥离过程,把有限单元部分的冲击影响区分成若干层,如图1所示,在剥离过程中,由第一层开始逐层剥离。

z轴方向为激光冲击方向,冲击半径rp=2 mm,选择冲击波压力P最大峰值为5 GPa,脉宽为20 ns。冲击波压力时间分布曲线采用高斯分布,如图2所示。冲击波压力空间分布曲线采用平顶高斯分布,如图3所示,其分布函数为[8]:

图1 单点冲击强化有限元模型Fig.1 Single shock finite elementmodel

式中,y为冲击波空间压力幅值;r为距冲击中心点距离/mm;w为束腰宽度/mm。

图2 冲击波压力-时间分布曲线Fig.2 Temporal curve of shock wave

图3 冲击波压力-空间分布曲线Fig.3 Spatial curve of shock wave

数值模拟所用材料为TC4钛合金,密度ρ=4.5 g/cm3,弹性模量E=110 GPa,泊松比v=0.342[9]。所选材料模型为Johnson-Cook模型,由于吸收保护层和水约束层的作用[10],文中忽略冲击温升效应,此时模型简化为:

式中,σ为流动应力;ε为塑性应变;A,B,n,C为材料参数,采用文献[9]中材料参数,其值分别为:A=1098 MPa,B=1092 MPa,n=0.93,C=0.014;ε·为塑性应变率;ε·o为参考应变率,取ε·o=10-3/s。

2 逐层剥离有限元模型

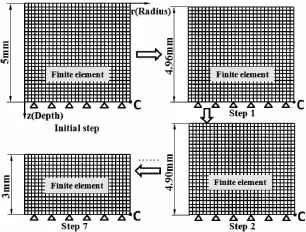

为了研究冲击材料逐层剥离后残余应力场的变化情况,将动态显式求解器中的应力计算结果导入静态隐式求解器中,如图4所示,设置导入后边界条件为:节点C完全固定,并约束模型底边沿Z轴方向的移动自由度,其他自由度不约束。采用ABAQUS关键字model change沿z方向去除不同厚度的单元层,完成剥离过程。由于本模型中激光冲击的应力影响层深度约为2 mm,因此设置剥离总深度为2 mm,每层剥离深度设置如表1所示。

图4 逐层剥离过程示意图Fig.4 The schematic of layer-stripping process

表1 逐层剥离深度设置Tab.1 The depth of layer-stripping process

3 结果与讨论

为研究不同剥离深度对某一层材料残余应力分布的影响,提取了图1中A-B单元层在不同剥离深度条件下的残余应力分布结果,如图5所示。其中,图5(a)为径向上残余应力的分布曲线,由曲线可以看出,剥离后材料的径向残余压应力值大于剥离前,并且,随剥离深度的增加,该层材料径向压应力增大。为进一步分析该层上不同点处残余应力随剥离深度的变化,取距离中心线分别为0.2 mm、0.5 mm、1.0 mm处的三点进行研究,如图5(b)所示。由曲线可以看出,三点处残余压应力均随剥离深度增加而增大。但是也可以看出,三点处的增大量不同,其中1.0 mm处的残余应力变化量与另两点处相比较小。

图5 不同剥离深度下残余应力在0.5mm深度处的分布Fig.5 Distribution of residual stress at0.5 mm depth with different stripping depth

激光冲击后材料沿深度方向存在残余压应力和残余拉应力[5],如图6所示,假设从冲击表面到深度Z2之间为残余压应力,从深度Z2到深度Z3之间为残余拉应力,此时二者处于平衡状态。若剥离表面以下Z1深度的材料,则残余压应力层减薄,为了保持残余应力的平衡,残余拉应力层的拉应力必然减小,同时,残余压应力层材料随着拉应力层材料的收缩而收缩,导致残余压应力较之前增大。因此,图5(a)中剥离后材料的径向残余压应力值大于剥离前。图7为与轴线相距分别为0.2、0.5和1.0 mm的材料剥离前沿深度方向的残余应力分布曲线,可见,与轴线相距为1.0 mm的材料与相距0.2 mm、0.5 mm的材料相比,沿深度方向残余压应力一直较小,而被剥离残余压应力层的压应力值越大,对剥离后材料的残余应力值影响越大。因此,图5(b)中与轴线相距1.0 mm点处材料残余应力变化量较0.2 mm和0.5 mm点处较小。

图6 冲击后工件残余应力分布Fig.6 Distribution of residual stress of workpiece with LSP

图7 距轴线距离为d处沿深度方向上的残余应力分布Fig.7 Distribution of residual stress along depth d away from axis

不同剥离深度下,剥离前后材料残余应力沿剥离面径向分布曲线如图8所示。由图可知,激光冲击后,在材料表面距离光斑中心0.1 mm范围内出现“残余应力洞”现象。由于冲击波压力在空间呈平顶高斯分布,在距离光斑中心0.1~0.8 mm范围内出现最大压应力平台,压应力值在670 MPa左右。随着剥离深度的增加,最大压应力平台数值不断减小。比较图中同深度上材料剥离前后的残余应力分布曲线可知,剥离后材料的残余压应力值大于剥离前,且剥离深度越大,差值越大。但是当剥离深度较小(小于0.04 mm)时,剥离前后同一处材料残余压应力平台数值差别较小。由此可见,工件剥离较浅深度的材料时,对其表面沿径向残余应力分布的影响较小。

图8 剥离面径向残余应力分布Fig.8 Distribution of residual stress in stripping face

不同剥离深度下,激光冲击光斑中心点处沿深度方向的残余应力变化曲线如图9所示。由图可知,冲击后材料表层残余压应力为281 MPa,随深度增加,残余压应力迅速增大,在深度0.03 mm处,出现最大压应力792 MPa,之后残余压应力迅速减小,在深度0.6 mm左右降为零。从剥离后的残余应力曲线可以看出,随着材料剥离深度的增大,激光冲击光斑中心点沿深度方向的残余应力曲线不断下降,即残余压应力数值不断增大。但是当剥离深度较小时,对深度方向的残余应力分布的影响较小,如剥离第1层后残余应力分布曲线与未剥离残余应力分布曲线差值较小,仅为672 MPa;而剥离第5层后残余应力分布曲线与未剥离残余应力分布曲线差值较大,达到243 MPa。由此可见,工件剥离较浅深度的材料,对其沿深度方向残余应力分布的影响较小。

由以上分析可知,若材料剥离深度较浅,对其沿径向和深度方向的残余应力分布影响均较小,即对材料整体残余应力场的分布影响较小;此外,剥离较浅深度的材料可以消除工件表面“残余应力洞”,增大剥离后新表面光斑中心附近的残余压应力。

图9 光斑中心点沿深度方向残余应力分布Fig.9 Distribution of residual stress in depth at center spot

4 结 论

本文采用ABAQUS建立了激光冲击强化有限元模型,对TC4钛合金的单点冲击过程进行了有限元分析。并进一步完成了逐层剥离过程的有限元数值模拟,分析了逐层剥离过程对材料残余应力测试结果的影响。研究结果表明:

(1)剥离后材料内部的残余压应力增大,在表面以下相同深度处,材料的残余压应力随着剥离深度的增大而增大;

(2)剥离较浅一层材料,对材料整体残余应力场的分布影响较小,并有利于消除激光冲击强化产生的“残余应力洞”,增大剥离后新表面光斑中心附近的残余压应力。

[1] Shi Chaoyang,Liu Chirong,Ying Caisu.Research and application of laser shock processing[J].Machinery design&manufacture,2010,(4):61-63.(in Chinese)石朝阳,刘赤荣,应才苏.激光冲击强化技术研究与应用现状[J].机械设计与制造,2010,(4):61-63.

[2] Bi Fengqin,Zhang Chuncheng,Li Hongcui,etal.Development and application of laser shock processing[J].Ordnance Material Science and Engineering,2010,33(1):101-104(in Chinese)毕凤琴,张春成,李红翠,等.激光冲击强化技术的发展及应用[J].兵器材料科学与工程,2010,33(1):101-104.

[3] Yang Jianfeng,Zhou Jianzhong,FengAixin.Measure and analysis the residual stress of laser shock process[J]. Applied laser,2006,26(3):157-159,162.(in Chinese)杨建风,周建忠,冯爱新.激光冲击强化区的残余应力测试分析[J].应用激光,2006,26(3):157-159,162.

[4] Chen Huili,Zhongyi,Wang Huakun,et al.Research progress of themethod for residual stressmeasurement[J]. Yunnan metallurgy,2005,34(3):52-54.(in Chinese)陈会丽,钟毅,王华昆,等.残余应力测试方法的研究进展[J].云南冶金,2005,34(3):52-54.

[5] Zhang Yongkang,Zhou L ichun,RenXudong,et al.Experiment and f in ite elementanalysis on residual stress f ield inlaser shock processing TC4 titanium alloy[J].Journal of Jiangsu University,2009,30(1):10-13,18.(in Chinese)张永康,周立春,任旭东,等.激光冲击TC4残余应力场的试验及有限元分析[J].江苏大学学报,2009,30(1):10-13,18.

[6] Hu Huanan,Chen Chengzhou,Zhou Zehua.On modification tomeasured data of residual stresses inmachined surface layer by removal of layer[J].Journal of South China University of Technology:Natural science,1992,20(4):48-56(in Chinese)胡华南,陈澄洲,周泽华.剥层测量残余应力的修正[J].华南理工大学学报:自然科学版,1992,20(4):48-56.

[7] Liu Jinyan.Residual stressmeasurement technology by X-ray and the applied research[D].Beijing:Beijing University of Technology,2009.(in Chinese)刘金艳.X射线残余应力的测量技术与应用研究[D].北京:北京工业大学,2009.

[8] Yu Tianyu,Dai Fengze,Zhang Yongkang,etal.Simulation and experimental srudy on residual stress field of2024 A-luminum alloy induced by flat-top laser beam[J].China journal of lasers,2012,39(10):1003001-1-1003001-7.(in Chinese)金天宇,戴峰泽,张永康,等.平顶光束激光冲击2024铝合金诱导残余应力场的模拟与实验[J].中国激光,2012,39(10):1003001-1-1003001-7.

[9] Robert A Brockman,William R Braisted,Steven EOlson,et al.Prediction and characterization of residual stresses from laser shock peening[J].International Journal of Fatigue,2012,36(1):96-108.

[10]PengWeiwei,Ling Xiang.Residual stress field induced by laser peening:a finite element analysis[J].Journal of aeronauticalmaterials,2006,26(6):30-37.(in Chinese)彭薇薇,凌祥.激光冲击残余应力场的有限元分析[J].航空材料学报,2006,26(6):30-37.

Numerical simulation of the effect of layer stripping on the laser-induced residual stress field

ZHAO Jie1,NIE Xiang-fan2,ZANG shun-lai1

(1.School of Mechanical Engineering Xi′an Jiaotong University,Xi′an,710049,China;2.Plasma Dynamics Laboratory Aeronautics&Astronautics Engineering College Air Force Engineering University,Xi′an 710038,China)

In order to evaluate the effectof laser shock peening,the residual stress distribution ofworkpieces is usually measured by the X-ray diffractionmethod(XRD).Since the penetration depth of X-ray is in the range ofmicrometer,in order to obtain the distribution of residual stress in depth,the surfacematerials are often stripped layer by layer by the electrolytic polishingmethod.Layer-stripping process changes the boundary conditions of workpiece surface,so the distribution of residual stress is changed.The residual stress value obtained by the XRD experiment is not the same as thatwithout layer-stripping.In this paper,finite elementnumerical simulationmethod is adopted to study the effect of layer-stripping process on the distribution of residual stress induced by laser.The result shows that:in the compressive residual stress region,the compressive residual stress value after stripping is greater than that without stripping,and compressive residual stress of thematerial increaseswith the stripping depth increases;there will be little influence on the residual stress distribution if the stripped layer is shallow.Itwill be conducive to the elimination of the"residual stress hole"by laser shock peening.This research has theoretical significance to the correction of residual stress based on the XRD experiment.

laser shock peening;residual stress;electrolytic polishing;numerical simulation

TN249

A

10.3969/j.issn.1001-5078.2014.02.0

1001-5078(2014)02-0140-05

赵 洁(1989-),女,硕士研究生,主要从事钛合金激光冲击强化工艺与仿真研究。E-mail:zhaojie0813@163.com

2013-07-12