南京小龙湾自锚式悬索桥主缆施工关键技术

卓为顶 刘 钊

(1.南京润华市政建设有限公司,南京211100;2.东南大学土木工程学院,南京210096)

南京小龙湾自锚式悬索桥主缆施工关键技术

卓为顶1,*刘 钊2

(1.南京润华市政建设有限公司,南京211100;2.东南大学土木工程学院,南京210096)

主缆索股安装及线形控制是自锚式悬索桥施工中的关键技术,结合南京小龙湾自锚式悬索桥展开研究。提出以“梁平塔直”为自锚式悬索桥的控制目标,采用倒拆与正装迭代两种算法,得到主缆的成桥线形、空缆线形、无应力长度和索鞍预偏量等;分析了主缆鼓丝的根源;通过对空缆安装线形进行精确控制,经过吊杆分轮张拉和索鞍顶推,使主缆成桥线形满足设计要求,并使主塔和主梁的受力合理,可为同类自锚式悬索桥施工提供参考。

自锚式,悬索桥,主缆架设,主缆线形,施工控制

1 概 述

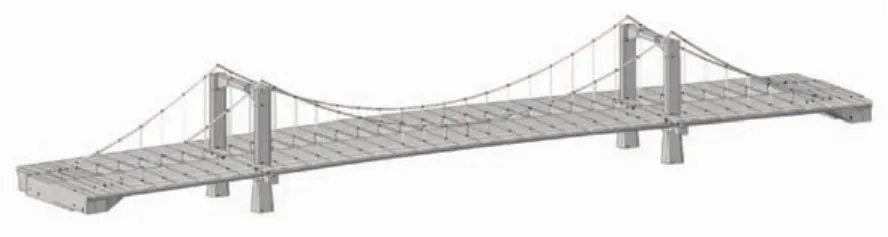

自锚式悬索桥是将主缆锚固在主梁两端,并依靠主梁承担主缆水平分力的一种自平衡悬索桥[1]。南京小龙湾悬索桥位于江宁区跨越秦淮河,主桥为双塔双索面自锚式悬索桥,设计荷载标准为公路I级。主梁采用现浇预应力混凝土箱梁结构,跨径组合为44+96+44=184 m,桥面宽34.5 m,桥塔总高为35.4 m,桥面以上塔高22.6 m。

主缆成桥线形为悬链线,中跨垂跨比为1/5.5,边跨垂跨比为1/14.8,两主缆缆心横向间距为18 m,每根主缆由37股预制平行(PPWS)钢丝成品索组成,如图2所示。每股成品索由91丝φ5.1 mm的钢丝组成,主缆外径330 mm,标准强度fpk=1670 MPa。主缆在架设时竖向排列成尖顶的近似正六边形,紧缆后主缆为圆形,索股锚头采用热铸锚,吊杆间距5 m。

图1 小龙湾自锚式悬索桥布置 (单位:cm)Fig.1 Layout of Xiaolongwan self-anchored suspension bridge(Unit:cm)

图2 主缆索股的排列及编号Fig.2 Layout and number ofmain cable strands

2 成桥及空缆阶段主缆线形分析

2.1 全桥模型的建立

采用Midas/Civil有限元分析软件建立三维空间模型,考虑了主缆和吊索初应力刚度的影响,建立自锚式悬索桥的成桥模型。结构划分为367个空间单元,由于箱梁的自由扭转刚度与竖向、横向弯曲刚度相比相差不大,建模时采用接近结构特征的“双梁式”模型,两个单箱三室箱梁简化为穿过截面形心的单梁,双梁之间由等效横梁联系;主塔以底端固结于基底的三维门式框架模拟。模型中塔、主梁和横梁采用梁单元,主缆、吊杆采用索单元。主塔和主梁由支座连接。

图3 全桥空间有限元模型Fig.3 Spatial finite elementmodel for whole bridge

2.2 成桥状态主缆线形

自锚式悬索桥的成桥线形对应一种空缆线形,而空缆线形是推算各施工阶段缆索线形的基础[2-4]。在确定主缆成桥线形时,本文以“梁平塔直”为目标,确定了合理的成桥状态。所谓“塔直”,就是要使主缆在塔顶的水平分力之和趋于零;所谓“梁平”,就是要求主梁在吊杆力和梁体纵向预应力共同作用下梁的竖向位移与设计值相差最小,并且同侧相邻吊杆内力相差较小,保证桥面纵向线形平顺。

具体过程为:

(1)建立全桥几何模型,以主缆成桥线形为目标状态,并使主缆在塔顶无水平约束,即可保证“塔直”;

(2)赋予结构自重,进行结构分析,得到主缆和吊杆受力后的长度;

(3)通过迭代确定吊杆和主缆的无应力长度,使得结构自重下的主缆线形与原线形不发生改变;

(4)用吊杆和主缆的无应力长度(初始内力)建模,检验成桥状态的初始几何模型,若同侧相邻吊杆张力差小于5%设计值,同时左右吊杆张力差小于3%设计值,且与设计张力误差小于10%[5],则认为达到“梁平”的要求。

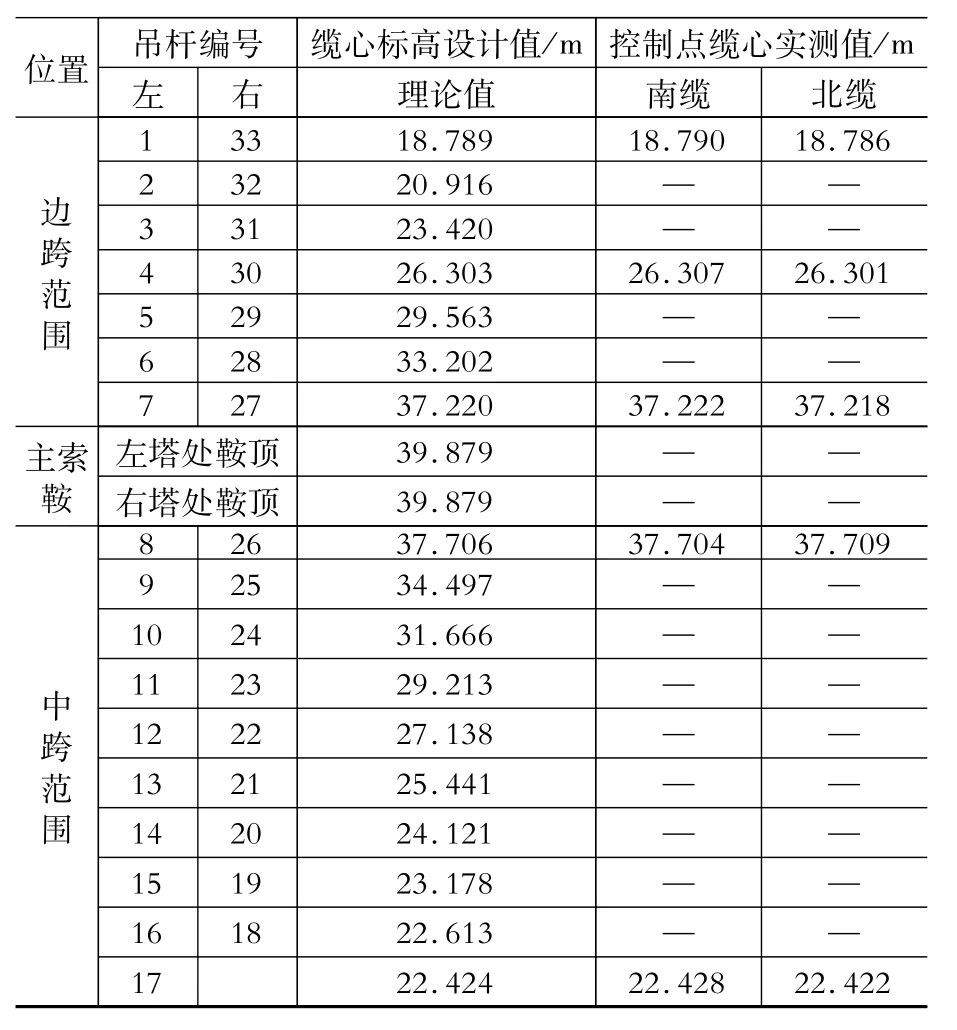

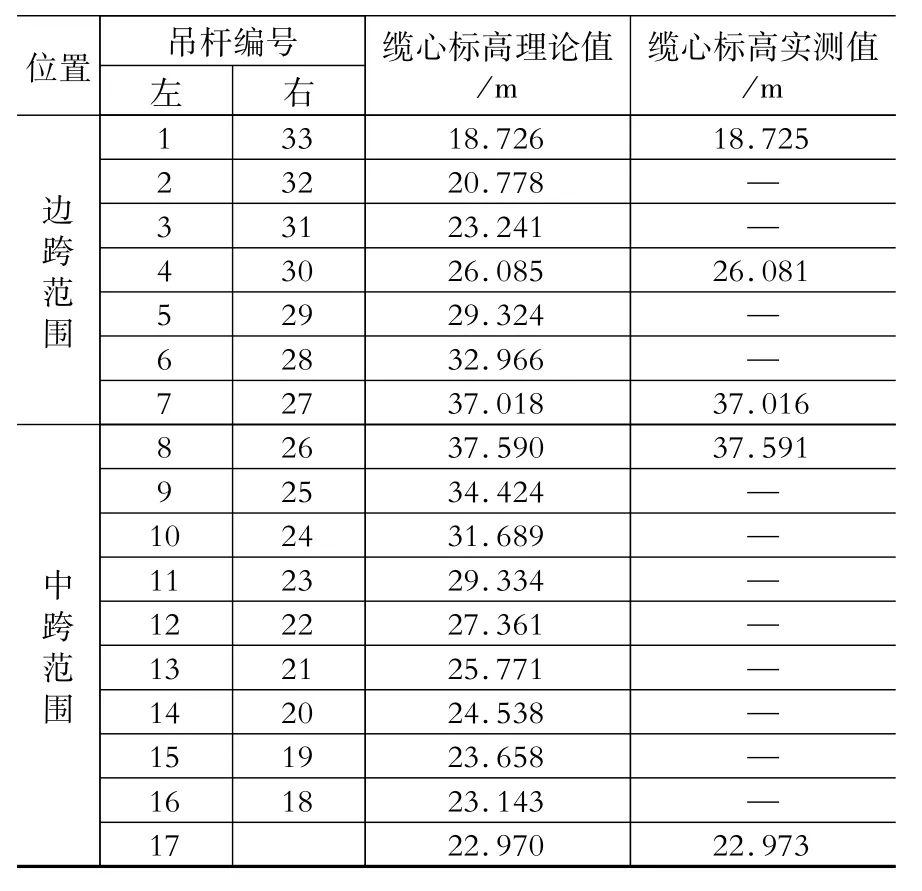

根据上述原理,通过有限元分析实现施工过程的模拟仿真,表1给出了成桥状态主缆缆心标高设计值,及完工后的主缆实测成桥线形控制点高程,表中吊杆编号见图1(a)。

由表1可知,在成桥状态下,中跨主缆跨中(17号吊杆处)实测高程与设计值最大相差4 mm,满足索股跨中为±L/200 00(L为跨径)的精度要求。

2.3 空缆状态主缆线形

2.3.1空缆线形的确定

在已知成桥目标状态后,按照实际施工步骤进行逆向倒拆,分析得到空缆状态[3]。对空缆各吊点施加成桥吊索力,正装计算得到主缆各吊点的成桥坐标。

为验算空缆线形的准确性,在Midas/Civil模型中输入由解析公式计算得出的主缆索力值及吊点坐标,再对修正模型进行正装分析,计算结果与目标成桥线形吻合。

根据目标成桥状态以及现场实测的后锚点、散索点、主索鞍底座中心等信息,计算出主缆索股在标准温度(20℃)下空缆架设线形,如表2所示。

表1 成桥状态下的中心索股(19号)缆心标高Table 1 Elevation of central strand(No.19)when bridge com pleted

表2 空缆状态下北侧基准索股(1号)底面高程Table 2Bottom elevation of north-side base strand(No.1)under free-hanging status

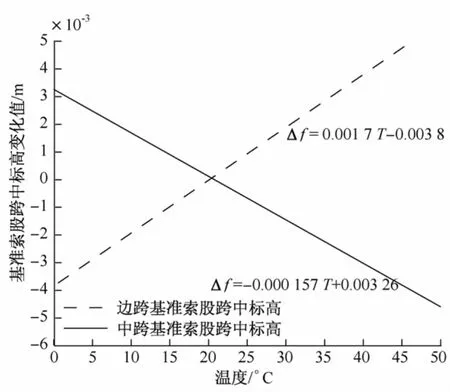

2.3.2温度对主缆索股高程的敏感性分析

在本桥空缆架设施工中,考虑到环境温度会改变主缆索股的长度,由此引起各跨垂度的变化,进而会影响到主缆索股的架设线形。现选取边跨4#吊杆处节点,中跨跨中17号吊杆处节点,考察温度变化对这些点的竖向位移影响。从图4可以看出,当温度升高时,主缆中跨跨中下垂,边跨跨中抬高,变化值与温度基本呈线性关系。在20℃±10℃时,主缆垂度变化在2 mm范围内。

图4 温度变化对主缆垂度的影响Fig.4 Variation ofmain cable sag due to temperature

2.4 主缆无应力长度的确定

主缆无应力索长为成桥状态有应力索长扣除各项变形后的长度。对于有应力索长,基于成桥状态主缆线形和主缆内力,采用先分段再求和的过程进行计算[6](图5)。

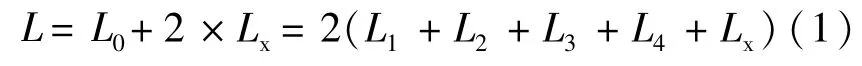

考虑锚点、鞍点及吊点等特征位置,索股总无应力长度(含锚杯):

式中,Lx为后锚面至索股锚杯末长度(本桥取46 cm);L0为索股两端后锚面之间的无应力长度;L1为后锚面至散索点的无应力长度(散索点标记点);L2为散索点至边跨跨中点的无应力长度(边跨跨中点标记点);L3为边跨跨中点至主塔鞍座顶点的无应力长度(主鞍座顶点标记点);L4为主塔鞍座顶点至主跨跨中点的无应力长度(主跨跨中点标记点)。

图5 主缆索股无应力长度计算图(单位:mm)Fig.5 Measurement of unstressed length ofmain cable(Unit:mm)

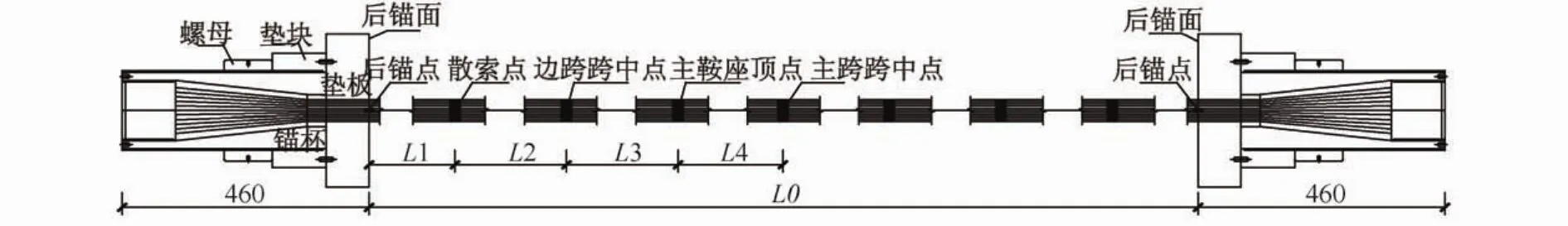

在主缆经过鞍座时,此段主缆下层索股与主鞍座弧形面贴合,故需对各索股长度进行修正。一般以主缆的中心索股(即19号索股)为长度基准,通过对其他索股的相对位置偏移,得到各索股的有应力长度,经换算得出各索股的无应力下料长度,见表3。对主鞍进行预偏。在计算预偏量时,通过对成桥模型倒拆分析,得到空缆理论交点(IP点)对应的里程,由于空缆理论交点不一定位于主索鞍的正上方,成桥状态与空缆状态的鞍点位置里程差,即为主鞍座的预偏量[3,6,7]。经计算,本桥主鞍座需向边跨方向预偏15 cm。

3 主缆架设控制技术

表3 主缆索股无应力长度Table 3 Unstressed length of each cable strand

由表3可知,底端1号索股与芯股相差-0.396 m,顶端37号索股与芯股相差0.568 m,1号与37号索股长度相差近1 m,说明主缆中各索股的无应力长度是不相等的,这主要是索鞍处的弯折造成的。

同理,索股中每根钢丝的无应力长度也不相等,而实际索股加工时,各丝长度是相等的。从理论上讲,主缆在安装及紧缆时,均会不可避免地产生鼓丝现象。对于大跨度悬索桥,索鞍处弯折造成的钢丝长度差异,可沿较长主缆分摊,鼓丝现象不明显;而对于跨度较小的悬索桥,因主缆长度较小,鼓丝现象往往比较明显。

2.5 鞍座预偏量计算

为消除主缆在塔顶两侧的不平衡水平力,需

3.1 猫道设计

猫道是主缆架设的重要作业平台,主要由承重索、猫道面层、栏杆、扶手、滚轮等组成。猫道施工主要包括:猫道面网铺设、猫道挂设、猫道垂度调整等步骤。猫道面在中跨处低于主缆中心1.2 m,边跨处低于主缆中心线1.4 m。在综合考虑主缆直径、边跨主缆间距、紧缆机和缠丝机最小工作空间的基础上,猫道面层的宽度设计为2.8 m。

3.2 主缆架设步骤

主缆安装施工主要包括塔顶门架搭设、安装索鞍及散索鞍、索鞍预设预偏量及临时固定、猫道安装、铺设滚轮、放索架就位、布置索股牵引系统、索股牵引、两端锚固、整形入鞍、调整索股线形、预紧缆、安装索夹、吊索安装及张拉、正式紧缆等。

3.3 调整索股线形

1)索股线形调整的标准

白天架设的索股,用温度计进行索股外界气温和索温度的测量,一般在温度稳定的夜间进行垂度调整。调整索股垂度时的温度稳定条件为:长度方向索股的温差△t1≤2°C;横截面索股的温差为△t2≤1℃,不具备以上条件时,等待条件成熟时再进行。

2)基准索股的绝对垂度调整

以首根索股(1号)为基准索股,其他索股施工的线形控制均参照基准索股。采用三角高程测量法控制基准索股的绝对标高,基准索股的绝对垂度调整,在对跨长、外界气温、索股温度测定后进行。根据测量结果,计算出索股绝对垂度调整值。垂度调整的顺序是先中跨、再边跨。

3)一般索股的相对垂度调整

一般索股是指非基准索股(本桥为2号至37号),其垂度调整以基准索股为参照。索股的单次调整量不宜过大,以防被调整索股压在下面的索股上,如果压在基准索股上,基准索股的垂度就失常,因此,相对垂度的调整,要使各索股之间在若即若离的状态下进行。相对垂度调整可用手拉葫芦或者小型张拉机具进行。

4)垂度调整量的控制

索股垂度调整时,都是采用预拉高一定距离,缓缓下放到设计位置的方法进行,根据主缆索股在设计理论线形下索股跨中标高变化与下放索股长度对应值的关系,再以温度影响进行修正计算,使调整索股由高到低步步逼近设计位置。

5)垂度调整精度

基准索股的精度要求,中跨跨中为±5 mm,边跨跨中±10 mm;上下游基准索股高差±10 mm;一般索股相对于基准索股偏差为-5 mm,+10 mm。

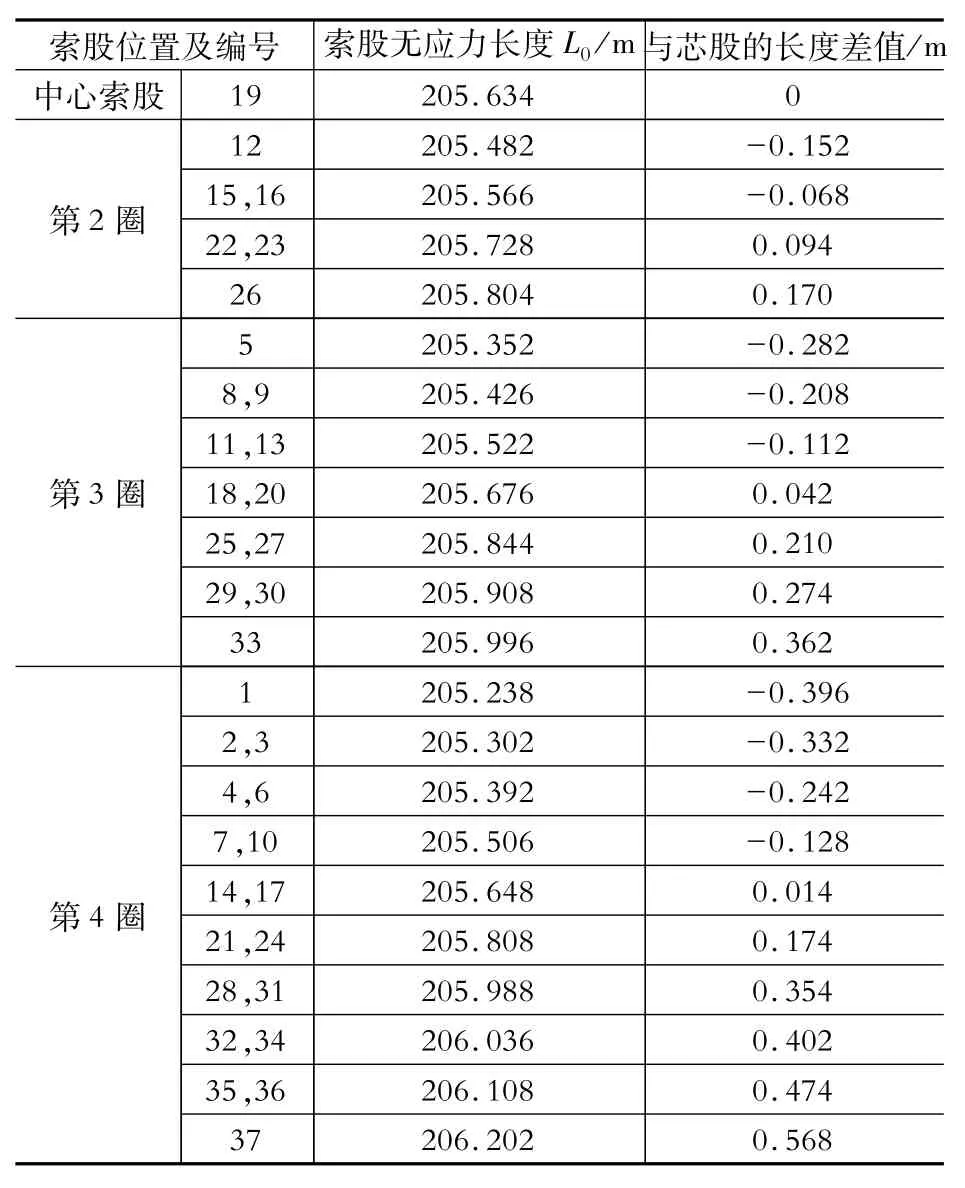

3.4 吊杆分轮张拉和索鞍顶推

为兼顾施工过程结构受力的合理性,以及成桥状态的“梁平塔直”控制目标,对吊杆分4次进行张拉,对索鞍分3次顶推复位。

3.5 施工阶段主缆索股内力变化

为保证成桥状态主缆内力达到设计值,监测施工过程主缆内力变化十分重要[8]。本桥在中心索股安装时,在其锚固端安装了压力环,各关键施工阶段的主缆内力变化情况,见图6。

图6 各施工阶段主缆内力变化情况Fig.6 Variation ofmain cable force for each erection procedure

3.6 施工阶段主塔和主梁的应力变化

在缆索安装施工过程中,对主塔和主梁的应力、应变,进行了全程监测,主塔根部的压应力在1.6~4.4 MPa之间,主梁最大的压应力为10.3 MPa,最大的拉应力为0.3 MPa,与有限元模拟的各阶段应力吻合较好,且保证了主塔和主梁在施工过程中混凝土不受拉开裂。

通过对主塔的模拟分析,若主塔纵桥向位移达到9 cm时,主塔变截面处混凝土将会开裂。考虑施工过程中的各种不利因素,为保证主塔受力合理,故将塔顶中心偏位控制值确定为3 cm。

4 结 论

(1)在确定成桥及空缆状态下的主缆线形时,以“梁平塔直”为控制目标。采用倒拆与正装迭代两种分析方法,研究了主缆的成桥线形、空缆线形、主缆无应力长度和索鞍预偏量等,为主缆安装施工提供依据。

(2)通过主缆无应力长度分析表明,索鞍处的索股弯折会造成索股中每根钢丝的无应力长度不相等,而实际索股加工时,各丝长度是相等的。对于大跨度悬索桥,较长主缆可分摊钢丝的长度差异,鼓丝现象不明显;而对于跨度较小的悬索桥,因主缆长度较小,鼓丝现象往往比较明显。

(3)在小龙湾自锚式悬索桥主缆架设施工中,通过猫道铺设、主缆索股架设和索股线形调整,达到对空缆安装线形的精确控制;经过吊杆的分次张拉和索鞍顶推,最终形成的主缆线形满足成桥设计线形要求,并使塔梁处于合理的受力状态。

[1] Ochsendorf JA,Billington D P.Self-anchored suspension bridges[J].Bridge Engineering(ASCE),1999,6(4):151-156.

[2] 张志国,邹振祝,赵玉成.确定悬索桥主缆成桥线形的参数方程法[J].计算力学学报,2005,22(3):305-309.Zhang Zhiguo,Zou Zhenzhu,Zhao Yucheng.Parameter equation methods for determination of main cable's profile of suspension bridges[J].Chinese Journal of Computational Mechanics,2005,22(3):305-309.(in Chinese)

[3] 王鹏,吴迅.悬索桥空缆线形计算[J].结构工程师,2005,21(6):22-27.Wang Peng,Wu Xun.Analysis of cable shape of sus-pension bridge at cable finished stage[J].Structural Engineers,2005,21(6):22-27.(in Chinese)

[4] 贺耀北,石雪飞,王晓明,等.自锚式悬索桥施工控制空缆线形计算[J].结构工程师,2009,25(5):137-141.He Yaobei,Shi Xuefei,Wang Xiaoming,et al.Calculation of unloaded cable shape of self-anchored suspension bridges for construction control[J].Structural Engineers,2009,25(5):137-141.(in Chinese)

[5] 中华人民共和国交通部.JTG/T F50—2011公路桥涵施工技术规范[S].北京:人民交通出版社,2011.Ministry of Transportation of the People’s Republic of China.JTG/T F50—2011 Technical specification for construction of highway bridge and culvert[S].Beijing:China Communication Press,2011.(in Chinese)

[6] 刘厚军,刘钊.自锚式悬索桥吊索张力及主缆线形的设计研究,土木工程学报,2008,41(3):79-83.Liu Houjun,Liu Zhao.Design of hanger tension and cable configuration for self-anchored suspension bridges[J].China Civil Engineering Journal,2008,41(3):79-83.(in Chinese)

[7] 唐茂林,沈锐利,强士中.大跨度悬索桥丝股架设线形计算的精确方法[J].西南交通大学学报,2001,36(3):303-307.Tang Maolin,Shen Ruili,Qiang Shizhong.An accurate calculation method for erecting curves of wire strands of long suspension bridges[J].Journal of Southwest Jiaotong University,2001,36(3):303-307.(in Chinese)

[8] Kim S,Kim CY,Lee J.Monitoring results of a selfanchored suspension bridge[M].Springer:Sensing Issues in Civil Structural Health Monitoring,2005:475-484.

Key Techniques of M ain Cable Installation of Nanjing Xiaolongwan Self-Anchored Suspension Bridge

ZHUOWeiding1,*LIU Zhao2

(1.Nanjing Runhua Municipal Construction Co.,Ltd,Nanjing 211100,China;2.College of Civil Engineering,Southeast University,Nanjing 210096,China)

Main cable installation and its alignment control are themost important procedures during the erection of self-anchored suspension bridges.An investigation into the key issues of the procedures has been carried out in this paper,taking the Nanjing Xiaolongwan self-anchored suspension bridge as a study case.The proposed control objective is aimed at“leveling the box girder and straightening the tower”.The backward and the forward iteratives are carried out in order to obtain the cable configuration at completion,cable configuration at free-hanging,the cable unstressed length and saddle offset displacement,etc.Themain reason for cable wire bulge has been identified.By precisely controlling the cable configuration at free-hanging,and tensioning the hangers and pushing the saddles into its final position stepwisely,themain cable configuration reaches its designated precision.And the stresses of themain tower and girder falls into a rational range.This paper will be informative for cable erection of self-anchored suspension bridges.

self-anchored,suspension bridge,cable Installation,cable alignment,construction control

2013-08-10

*联系作者,Email:hyx11183@126.com

——垂度法