1 000 MW机组刮板捞渣机的无溢流改造

(神华国华浙江浙能发电有限公司,浙江宁海315612)

1 000 MW机组刮板捞渣机的无溢流改造

任健

(神华国华浙江浙能发电有限公司,浙江宁海315612)

某1 000 MW机组锅炉渣水循环系统长期运行后,高效浓缩机、集水池及相关坑泵严重积渣堵塞,影响捞渣机正常补水降温。在充分调研及系统试验的基础上,对捞渣机进行无溢流改造,取消渣水循环系统,强化捞渣机补水。捞渣机无溢流改造后,系统运行稳定,缺陷率明显降低,且节能效果显著。

1 000 MW机组;捞渣机;无溢流;改造

锅炉湿除渣系统主要由捞渣机及渣水循环系统组成。国华宁海发电厂二期2台1 000 MW机组自投产以来,除渣系统的缺陷较多,主要体现在高效浓缩机斜板严重积渣、高效浓缩机下部排泥管频繁堵塞、捞渣机集水池底部积渣等。频繁出现的缺陷增加了维护和运行的工作量,并且已经影响到了机组的安全生产,有必要对捞渣机进行无溢流改造。

1 除渣系统存在的问题及分析

1.1 除渣工艺概况

这2台机组原设计采用湿除渣方式,从锅炉渣井排出的炉渣被刮板捞渣机捞出后,经二级刮板输送机进入渣仓中,再由汽车运走。捞渣机溢流水排入集水池,通过底渣排水泵送至渣水循环系统的高效浓缩机。灰渣在高效浓缩机斜板上加快了沉淀,浓缩后的灰渣由高效浓缩机排污泵运回至捞渣机上升段,再由捞渣机捞出至渣仓外运。高效浓缩机排出的澄清水进入清水池,加入阻垢剂及磷酸后,经除灰水泵用于捞渣机补水及设备冲洗,除渣系统见图1。

图1 改造前除渣系统

1.2 高效浓缩机斜板严重积泥

渣水进入高效浓缩机后,由于灰渣过量,不断在斜板沉积(见图2),严重时灰渣已露出液面以上。随着时间的推移,灰渣不断变硬,水冲洗已无法清除,往往需要人工敲击清理。清理过程中,高效浓缩机必须停运,严重影响渣水循环系统的安全稳定运行。

图2 高效浓缩机斜板积渣

1.3 高效浓缩机下部排渣管频繁堵塞

渣水循环系统不断产生的灰渣无法及时排出,便集中在高效浓缩机底部,堵塞排渣管及坑泵,严重时每班次堵塞4~5次。

当浓缩机底部积泥严重时,还会堵塞浓缩机致跳闸,并无法启动。如浓缩机力矩测量装置故障时,会导致浓缩机转耙折断或转耙电动机烧毁等严重危害。

1.4 捞渣机集水池底部积渣

灰渣在捞渣机集水池内部沉积,导致底渣排水泵频繁堵塞,积泥严重时底渣排水泵无法排水。积渣不多时,通过集水池设置的冲洗装置,可以适当减少堵泵的发生。当集水池积渣过多时,必须停这渣水循环系统,清理集水池。

1.5 积渣问题分析

高效浓缩机对于灰渣浓缩效果明显,但外排方面存在问题。通过对其他发电厂的调研,了解到其高效浓缩机浓缩的灰渣,主要是通过排污泵排至专用灰浆池,进行二次沉淀后,再由抓斗机清理,汽车外运。而宁海发电厂二期机组未设置专用灰浆池,每台机组只设置1个沉煤池,主要用来收集输煤栈桥冲洗水,容量较少,无法将灰渣排入,只排向捞渣机。浓缩灰渣进入捞渣机后,实际上只有很少一部分被捞出,大部分灰渣又被稀释充满水封之中,通过捞渣机溢流进入集水池和高效浓缩机。

此运行方式使灰渣在渣水循环系统中不断循环、积累,最终系统只起到了冷却作用,并未起到真正的灰渣外排作用,结果导致整个系统积渣堵塞。在分析将灰渣排向沉煤池的可行性不大后,便转向捞渣机无溢流方面的研究。

2 捞渣机无溢流改造的可行性分析

2.1 捞渣机无溢流试验

试验主要模拟捞渣机无溢流工况,停运渣水循环系统,使捞渣机停止溢流。捞渣机复用水补水联锁投入,热控重新设定补水液位,根据捞渣机水封液位及温度自动控制,保证捞渣机不溢流。试验期间,捞渣机集水池加装潜水泵至沉煤池,防止集水池满水。关闭渣仓冲洗水、地沟冲洗水,渣仓保持干排渣方式。

渣水系循环统运行时,捞渣机水封温度在30℃左右,pH值10左右;实施捞渣机无溢流试验后,温度在50℃左右,无上升趋势,pH值11左右,捞渣机液位能够维持无溢流状态的平衡,炉底渣能被冷却,渣仓排渣正常。

2.2 蒸发量与补水平衡

捞渣机落入大量灰渣时,瞬间蒸发的水分不会破坏锅炉水封。极限状态下10 s之内,经相关计算[1],1 000 MW机组锅炉最大落渣74 t,引起捞渣机壳体内部水的最大蒸发量为6 t,约6 m3,在4 s之后,蒸发量会越来越少。二期机组捞渣机壳体水平面积为30×2=60 m2,使液位仅下降0.1 m。而正常情况下,水封板插入水封后液面为0.8~0.9 m,即便液位下降了0.1 m,液面还有0.7~0.8 m,不会破坏锅炉水封。

捞渣机落入大量灰渣时,复用水能在3 min之内补上所蒸发的水分。一般工程上计算时,压力常见为0.1~0.6 MPa,水在水管中的流速为1~3 m/s,复用水管水压力为0.7 MPa,取流速为1.5 m/s,复用水至补水管规格为DN125,其流量为66.27 m3/h,1台复用水泵运行,最多在6 min左右补齐6 m3水;如2台复用水泵运行,应能在3.5 min左右补齐。

综上所述,锅炉发生大块灰渣掉入捞渣机时,仅使水封液位降低0.1 m,不会破坏锅炉水封,同时复用水可以迅速补充蒸发水量,因此捞渣机无溢流运行方式可行。

3 捞渣机的无溢流改造

3.1 系统改造

对比原设计,渣水循环系统取消了高效浓缩机、高效浓缩机排污泵、除灰水泵及渣水加药系统;捞渣机增加了1路复用水紧急补水和1路复用水持续补水,捞渣机集水池增加1台立式排水泵;将1台底渣排水泵改为捞渣机紧急补水泵,另1台取消。

捞渣机补水在原复用水补水管(DN125)电动门处并联1路管路(DN50),通过电动门控制作为紧急补水。另增加1路手动门补水管路(DN25),作为持续补水,正常工况下能够持续平衡蒸发量。原链条冲洗水由喷雾式改为流动式集中冲洗,提高了链条冲洗效果。改造后捞渣机补水方式有4路:链条冲洗水、手动门持续补水、电动门补水及电动门紧急补水。

捞渣机集水池增加1台立式泵作为集水池排水泵,假如捞渣机在紧急补水的情况下产生溢流或渣仓内部积渣淅水,汇集在集水池,集水池排水泵根据设定液位自动启/停,排水至沉煤池。原底渣排水泵保留1台作为捞渣机紧急补水泵,当捞渣机水封液位低或温度高时,紧急补水泵与捞渣机复用水紧急补水同时启动,对捞渣机进行集中补水,改造后的除渣系统见图3。

图3 改造后除渣系统

3.2 逻辑变更

集水池排水泵投联锁,集水池液位达到2.4 m自启,集水池液位低于1.5 m自停。

捞渣机紧急补水泵投联锁,捞渣机水封液位低于-0.2 m自启,集水池液位低于0.6 m自停。当捞渣机水封液位补充到位及水温正常后,可手动停运捞渣机紧急补水泵。

同时,当捞渣机水封液位至-0.1 m时,捞渣机补水电动门开启,对捞渣机进行补水;当捞渣机水封液位至-0.03 m时,捞渣机补水电动门关闭;当捞渣机水封液位至-0.15 m时,捞渣机水封液位紧急补水电动门开启,对捞渣机进行紧急补水。

3.3 其他变更

渣仓冲洗水及渣仓地沟冲洗水取消运行,渣仓卸料插板门顶部、渣仓地面和渣仓地沟积渣由卸渣人员人工清理,不允许排至地沟和集水池。捞渣机紧急补水泵每半个月定期运行1次,保证良好备用。

拆除原渣水系统除灰水泵、底渣排水泵、高效浓缩机排泥泵、高效浓缩机。

4 改造后的效果

4.1 系统运行稳定

捞渣机无溢流改造后,炉底渣完全在捞渣机内部沉淀,因无外界大的扰动,沉淀效果更好,大部分灰渣被捞渣机捞出。渣水循环系统取消后,集水池因只接收少量来水,且来水清澈,长期运行无堵塞现象。

渣水加药停止后,经过长期运行观察,捞渣机会有少量结垢,但完全不影响系统运行,且停机检修时比较容易清理。

因高效浓缩机整体系统取消,避免了浓缩机系统经常出现的积渣等缺陷,捞渣机也未出现因补水问题产生故障或停运情况。

4.2 实现节能降耗

在系统未改造时,需投入大量人力、物力对浓缩机系统进行消缺。捞渣机无溢流改造后,取消了渣水循环系统,简化了整个除渣系统,缺陷大大减少,从而减轻了维护人员的工作量。

系统改造前,高效灰水阻垢剂年用量8.32 t,工业磷酸年用量11.7 t。捞渣机无溢流改造后,取消了渣水加药系统,不再使用高效灰水阻垢剂和工业磷酸,初步核算每年节省药品费用约13万。

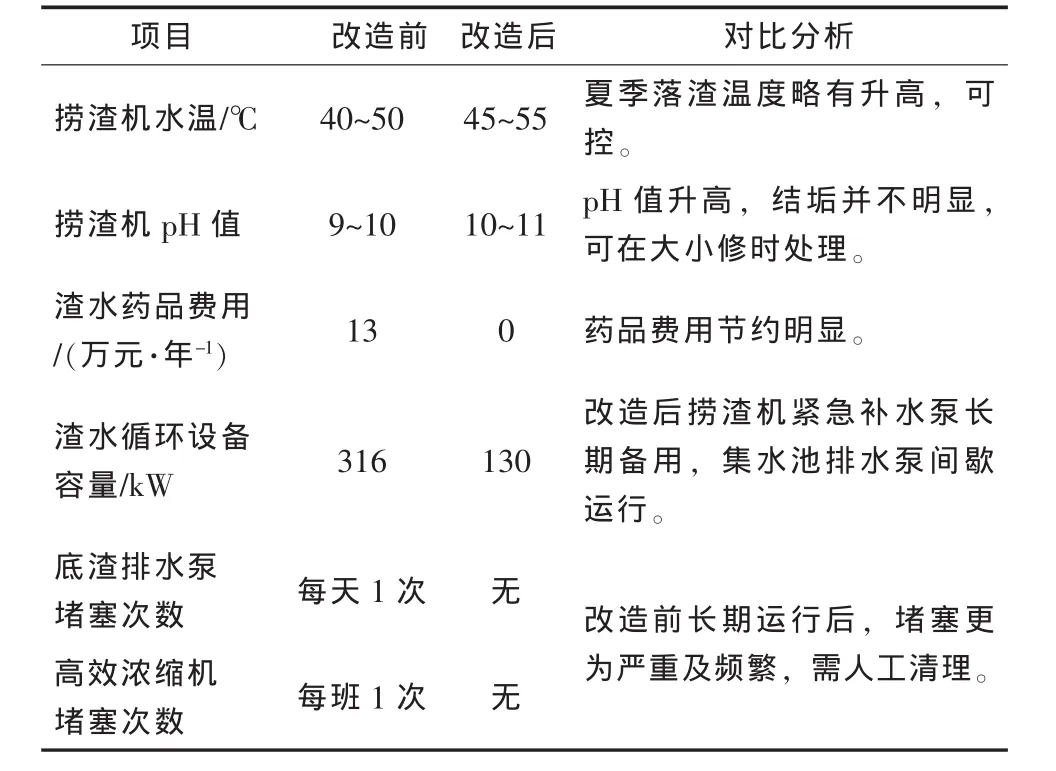

设备节电方面,2台机组共停运2台除灰水泵180 kW、2台100 kW底渣排水泵、2台6 kW高效浓缩机,2台30 kW浓缩机排泥泵,共316 kW;增加了2台立式排水泵,共130 kW。按年利用5 600 h计算,2台机组年可节约电量104.16万kWh。捞渣机无溢流改造前后效果对比见表1。

4.3 与干除渣系统比较

表1 捞渣机无溢流改造前后效果对比

目前干除渣系统被很多新建发电厂所采用,部分在运发电厂的湿除渣系统也被改为干除渣系统。究其原因主要为干除渣系统设备少,维护方便,设备能耗低,节约水源,且湿除渣系统长期运行易发生渣水循环系统积渣堵塞等问题,给运行、维护带来不便。但干除渣也存在着影响锅炉效率、排烟温度及煤种适应性等问题。

在原有的湿除渣系统中,将渣水循环系统取消,采用捞渣机无溢流方式,不仅简化了系统,降低了能耗,节约了水源,还方便了运行维护。由于仍是湿除渣的形式,不会产生干除渣系统存在的问题。目前国内多家发电厂的湿除渣系统也在进行捞渣机无溢流改造,部分新建发电厂在设计上也采用了捞渣机无溢流的湿除渣系统。

5 结语

宁海发电厂二期捞渣机无溢流改造是在结合本厂实际情况,通过充分的调研、试验,确保改造方案可行的情况下完成的。最终减少了除渣系统严重堵塞等缺陷的发生,实现了捞渣机无溢流的湿除渣系统安全稳定运行,减轻了维护工作量,同时节约了大量除垢药品及厂用电量,达到预期目标。

[1]岑可法.大型电站锅炉安全及优化运行技术[M].北京:中国电力出版社,2003.

[2]冯德群.电厂锅炉设备及运行维护[M].北京:机械工业出版社,2012.

[3]叶江明.电厂锅炉原理及设备[M].2版.北京:中国电力出版社,2007.

[4]DL/T 895-2004除灰除渣系统运行导则[S].北京:中国电力出版社,2005.

(本文编辑:陆莹)

Transformation of Scraper Slag Salvaging Machine without Overflow for 1 000 MW Units

REN Jian

(Shenhua Guohua Zhejiang Zheneng Power Generation Co.,Ltd.,Ninghai Zhejiang 315612,China)

Due to long-time operation of slag water circulating system of 1 000 MW boiler units,high-efficiency thickener,collecting basin and pit pump are blocked by deposited slag,which has great impact on water supply for cooling of slag salvaging machine.On the basis of investigation and system test,the slag salvaging machine is transformed without overflow∶eliminating slag water circulating system,strengthening water supply of slag salvaging machine.After the transformation,the system operates stably,the defects are obviously reduced and the energy saving effect is significant.

1 000 MW units;slag salvaging machine;without overflow;transformation

TK227.3

:B

:1007-1881(2014)01-0038-04

2013-06-25

任健(1982-),男,辽宁丹东人,助理工程师,从事发电厂除灰脱硫技术管理工作。