粒子冲击钻井技术研究进展及关键问题

任福深,马若虚,程晓泽,3,王宝金

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.中国石油渤海钻探工程有限公司,天津300457;3.中国石油天然气集团公司,北京100724)①

粒子冲击钻井技术研究进展及关键问题

任福深1,2,马若虚1,程晓泽1,3,王宝金1

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.中国石油渤海钻探工程有限公司,天津300457;3.中国石油天然气集团公司,北京100724)①

粒子冲击钻井技术利用钻井液的水力动力携带高速球形颗粒冲击坚硬和弱研磨性岩石,并通过钻井液的循环携带出井底粒子,是目前世界上很有发展潜力的深井和超深井坚硬地层的钻探技术。阐述了高效破岩技术现状;重点介绍了粒子冲击钻井技术的发展背景;总结了国内外粒子冲击钻井技术现有的研究成果;分析了粒子冲击钻井工艺的关键技术、工作原理和工作特点;阐明了该技术的技术难点,并结合国内实际情况,提出了粒子冲击钻井技术未来的发展趋势和攻关方向,为国内该技术的研究提供参考。

粒子冲击钻井;PID钻头;深井;超深井;硬地层

随着浅层油气资源的不断枯竭,在深部硬地层以及复杂地质条件下寻求油气是目前陆上勘探开发的重要工作。在钻井过程中,地层硬度及其相应的钻进难度会随着井深的增加而呈指数形式增加。目前,国内各油田在深井和超深井、硬岩地层钻进中存在着钻井速度慢、钻具寿命短、钻井周期长、钻井成本高等难题,直接制约了深井和超深井钻井速度和勘探开发的整体效益。据统计:深井、超深井钻井时,硬地层及高研磨性进尺占全井进尺的20%,钻井成本却占到了总成本的70%。因此,研究深井、超深井难钻地层高效钻井的新方法、提高硬地层钻井速度是世界公认的钻井难题之一。

1 高效破岩技术

近几十年来,科研人员为了提高硬地层钻探效率,进行了多方面的研究工作,取得了较多的研究成果。

1.1 高效高强度钻头

为了提高坚硬、高研磨地层的钻进速度,研发了新型牙轮钻头、潜铸式钻头、多晶金刚石钻头和浸渍金刚石钻头等高效钻头。该方式通过增大钻头的钻压和转矩,改进材料并优化钻头设计,在一定程度上提高了破岩效率,但仍存在钻头齿磨损严重、井眼偏移较大的现象[1]。

1.2 机械钻进的同时加入新的破岩因素

20世纪50年代,美国提出的欠平衡钻井破岩技术采用井筒负压,即利用井筒液柱压力小于所钻地层孔隙压力,提高机械钻速。该技术对于水平井和大尺寸、长井段井眼较为适用[2]。

20世纪50年代末提出的高压水射流破岩技术,利用高压水射流和机械方法引起岩石损伤破坏。虽然该技术应用工艺范围较大,但系统配套及运行成本等问题,在某些程度上限制了其工程应用[3]。

20世纪60年代推广的冲击回转钻进方法,通过调节冲击功和优化钻进参数完成钻头的回转钻进,应力较为集中,破岩效果较好,取得了有限的进尺增加,但钻头的磨损严重[4]。

1.3 激光破岩技术

激光破岩技术始于20世纪60年代,利用高能光束直接作用于岩石,使岩石局部快速加热到熔化和汽化,形成气液两相混合物,再利用高速辅助气流将其携带出井底。虽然试验效果较好,但该前沿技术的理论研究和试验模拟仍在继续[5]。

1.4 等离子体破岩技术

等离子体破岩技术始于20世纪60年代中期,该技术的核心是形成高温、高速的等离子弧并作用于岩石,使岩石表面和内部的热膨胀差异产生的热应力超过岩石的强度极限,由此完成破岩。该技术适用于高硬质大岩石地层,但风险较高,钻井可行性有待验证[6]。

1.5 电子束破岩技术

电子束破岩技术始于20世纪70年代,电子在强电场的聚焦作用下,形成高速电子束切割岩石,目前已经研发聚焦电子束和脉冲电子束2种装置。该技术能量密度大,且无机械钻井的反冲问题;但能耗大,照射距离小,仍处于实验室阶段[2]。

1.6 粒子冲击钻井技术

2002年,美国工程师Curlett H B,Sharp D P和Gregory M A等人受到射弹冲击破岩思想的启发,突破传统的机械破岩方式,提出了粒子冲击钻井(Particle Impact Drilling,简称PID)技术[7-8]。

2 粒子冲击钻井工作原理及关键技术

粒子冲击钻井是以高速球形硬质钢粒子冲击破岩为主,联合高速水利破岩和机械牙齿破岩为辅的一种新的钻井破岩方法。钻井过程中,在原有的钻井液中掺入2%~3%的金属球形粒子,利用钻井液的水力动力携带粒子;通过PID专用钻头将金属粒子加速到亚音速速度,高速喷出冲击井底坚硬岩石。粒子撞击岩石时,粒子冲击力作用在非常小的接触区域上,产生非常大的瞬时冲击接触应力。当瞬时应力超过极硬岩石的抗压强度时,粒子嵌入并破碎岩石,在冲击接触区边界会产生拉应力和剪应力[9-10]。由于岩石的抗拉强度仅为其抗压强度的1/16~1/80,抗剪强度仅为抗压强度的1/8~1/15,当拉应力和剪应力分别超过了岩石的抗拉和抗剪的极限强度时,将形成显性裂纹和隐性微裂纹[11],如图1所示。由于冲击频率可高达2 000次/s[12]以上,因此在粒子与射流作用下,产生大量破碎的岩屑,从而提高了破岩速度。

图1 粒子冲击破岩示意

井底的岩石碎屑和金属粒子通过钻井液的循环带出井底,在地面上利用磁选机等地面设备将粒子与岩石碎屑分离和筛选,将筛选后的粒子再重新掺入到钻井液中,实现坚硬岩层高效破岩的目的。

2.1 粒子冲击钻井装置

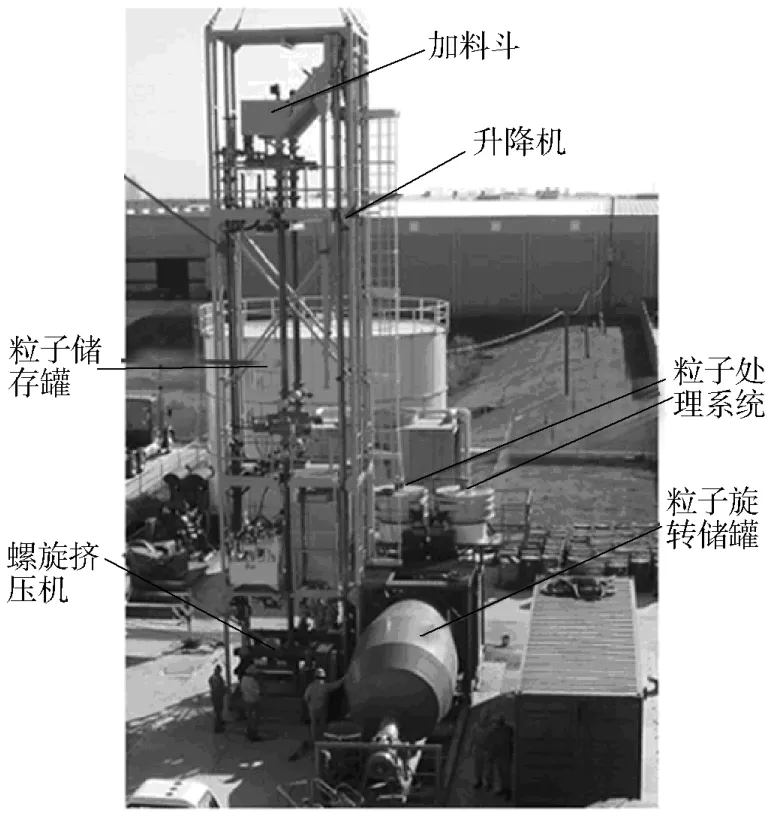

粒子冲击钻井装置主要由粒子注入系统(升降机、加料机、沉降管和螺旋挤压机)、PID专用钻头和粒子回收处理系统(环形分离器、磁铁分离器和旋转储罐)3大部分组成。美国第3代粒子冲击钻井装置如图2所示。

图2 美国第3代粒子冲击钻井装置

粒子注入系统主要完成将大气压下的金属粒子连续、均匀地混入到高压钻井液的工作。美国第3代粒子钻井装置中,采用粒子升降机将金属粒子举升到加料斗中,通过粒子储存罐到达螺旋挤压机,在螺旋挤压机的作用下将金属粒子压入到高压钻井液混中,通过调整螺旋挤压机来控制金属粒子的掺入比例。

2.2 PID专用钻头

金属粒子和钻井液的混合液顺着钻杆到达PID专用钻头,经PID专用钻头喷嘴加速后形成亚音速的高速射流流体冲击岩石;同时PID专用钻头正常钻进,进而实现以高速水利破岩为主、机械牙齿破岩为辅的联合破岩工艺。PID专用钻头主体包括保径齿、钻头主体、加速喷嘴和切削齿,结构如图3所示。

图3 PDTI公司的PID专用钻头结构

在高速粒子冲击作用下,钻头底部形成波状井底,钻头中部布置的硬质合金切削齿不需高压和高转矩便可对环形岩脊挤压、研磨和破碎,保证了钻头的稳定性,同时具备防斜功能。钻头外缘布置的保径齿可修正出规整的井眼形状边缘,岩石破坏形态如图4所示。

图4 PID钻用钻头岩石破碎形态

根据钻井工艺要求,不同的井眼尺寸需要配备不同的PID钻头尺寸,并布置不同的喷嘴个数。参数如表1所示。

表1 不同尺寸钻头布置的喷嘴个数

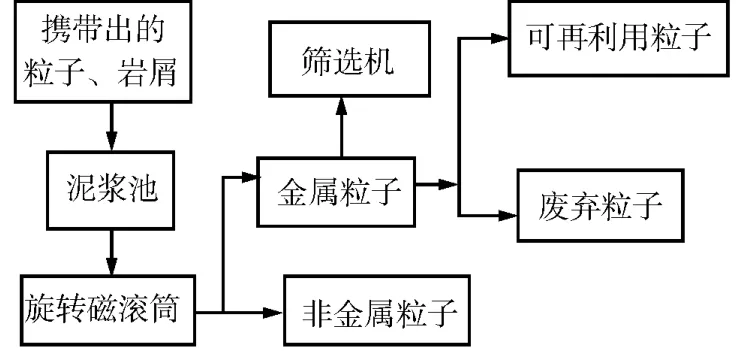

2.3 粒子回收处理系统

粒子冲击钻井回收处理系统主要是处理随钻井液携带到地面的岩屑与磨损粒子。岩屑与冲击岩石后的粒子在钻井液的水力作用下,随着钻井液固相在旋转磁滚筒内被分开,分离出的金属粒子通过筛选机,再次分离出即可循环利用。粒子处理流程如图5所示。

图5 粒子处理流程

3 粒子冲击钻井技术现状

3.1 国外现状

为了解决坚硬和弱研磨性地层难以钻进的问题,2002年由美国工程师Thomas Hardisty等人首先提出了新概念的粒子冲击钻井技术[13-14]。

粒子冲击钻井概念提出之后,PDI公司对该项技术展开了最初的理论和试验研究,由于亏损巨大而被迫停止。2005-01,Medxlink Corp.公司参股,收购了该项研究的专利,进行了技术垄断,新公司PDTI(Particle Drilling Technologies Inc.)的研究工作渐入正轨。

2005年初,PDTI公司进行了第1次试验,试验结果初步体现了粒子冲击钻井超强的钻探能力,但由于钻机集成问题和粒子回收装置存在缺陷,致使粒子沉积井底,钻探工作被迫停止。

2006年,PDTI公司对钻井系统集成问题进行了改进。将粒子回收装置替换为1个新的开放系统。振动筛中的粒子和岩屑以同样的方式流向泥浆池,新的回收系统将钢粒子从非金属岩屑中分离,保证了粒子的完全回收。

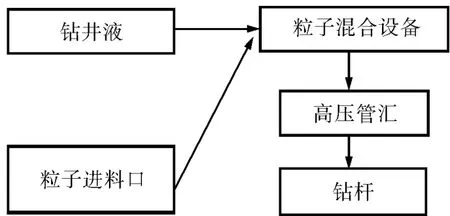

PDTI公司的第1代注入系统是利用钻井液在管汇中高速流体产生的负压抽吸作用实现的,注入流程如图6所示。由于无法精确把握掺入粒子与钻井液的体积比,因此破岩效果不是十分理想。

图6 PDTI公司第1代粒子注入系统流程

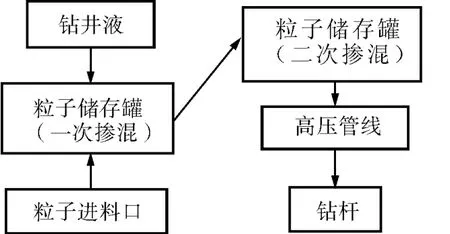

之后,PDTI公司对粒子注入系统进行了二代更新。二代粒子注入系统是从泥浆泵分离出一部分高压钻井液,先与粒子混合,再利用活塞挤压设备将已经混合的钻井液与粒子挤压到粒子储罐,进行钻井液与粒子的第2次混合。这样既保证了混合的均匀性,又保证了粒子的掺入比例,实现了较好的破岩效果。粒子掺入流程如图7所示[15]。

图7 PDTI公司第2代粒子注入系统流程

2008年,该公司完成了第3代粒子注入系统的更新,采用2套完全一致的注入系统,二者汇合进入钻井液主管线,完成粒子与钻井液的混合,如图8所示。

图8 PDTI公司第3代粒子注入系统流程

第3代粒子注入系统主要由粒子垂直提升装置、螺旋推进机、井架、高压阀和液控系统构成。粒子从地面上的储存大罐被垂直提升至注入系统顶部,利用螺旋推进机注入鹅颈管,通过粒子进料口进入粒子储存罐,输送至高压管线进入钻杆,实物如图2所示。

2009年,PDTI公司使用研发成功的PID钻头完成了多口ø165.1 mm(61/2英寸)井眼,之后设计了ø165.1~250.8 mm(61/2~97/8英寸)等一系列尺寸的钻头,满足了钻探美国页岩需要的所有钻头型号。

2011—2012年,PDTI公司针对粒子冲击钻井中出现的工程现象(例如:井眼损伤、侧钻、落鱼、跟管钻进、随钻扩孔、取芯、射孔、有效循环密度调整、辅助环空液流和定向控制等)进行了研究,并申请了多项技术的专利[16-17]。

3.2 国内现状

国内众多专家学者针对粒子冲击破岩机理、粒子注入系统、粒子回收处理系统、流场模拟等粒子冲击钻井关键技术开展了研究。

2008年,西南石油大学伍开松等人应用一维应力波基本理论和冲击动力学有限元分析软件IDFEM研究了单个粒子冲击破岩的规律,提出粒子入射角度、粒子直径和冲击速度对破岩效果的影响[18]。

2009—2013年石油大学(华东)徐依吉等人将围压作用简化为岩石内部的预应力效应,对比了岩石在有无围压作用下破岩效果的差别,分析了不同浓度粒子对破岩效果的影响,根据仿真结果提出了粒子的最佳浓度和速度比配[19-20];利用LS-DYNA模拟粒子冲击破岩的三维非线性冲击动力学问题,演化了粒子冲击过程,得到了破岩过程中能量的转化关系,分析了应力波对岩石破碎的作用,提出粒子最优冲击速度为150 m/s[20]。此后,相继对粒子分级装置[21]、粒子回收系统[22]、粒子注入系统[9,23,24]开展了研究工作。

2010年,北京化工大学王奎生、张杨等人设计了高压粒子泥浆阀[25],根据第3代粒子注入系统设计了国内新型螺旋输送机[26],提出粒子分离过程中岩屑含量分数越高,粒子损失率越大[27]。

2011年,中国石油集团陈志学、纪国栋等人设计了新型粒子冲击钻井试验用喷嘴,采用两级收缩和直柱段组合来优化粒子射流流动状态[28]。

2012年,马振中等人采用清水泵、液压马达、螺旋推进器、储液桶等设备,证明垂直井筒的环空间隙越小,粒子成功上返所需的清水临界流速就越大,响应的临界粒子雷诺数也就越大;提出适当调整钻井液流量可以方便钢粒子的回流[29],并通过试验证明粒子冲击钻井中,各个钻杆磨损部位不同,但磨损程度很小,在实际生产中可以忽略不计[30]。

颜廷俊等人利用ANSYS建立粒子侵彻岩石三维实体的模型,提出围压的存在增大了岩石破损的难度。综合考虑各种因素,提出粒子直径约3 mm、入射角度<10°、速度为150~250 m/s时,效果最佳[31]。

2013年,在西南油气田龙岗采用加长喷嘴牙轮钻头,顺利完成了国内首次粒子冲击钻井技术现场试验[32]。该试验经历时近1.5 h,注入8 t粒子,钻至井深2 846.34 m。试验初步表明:使用粒子冲击钻井技术较常规钻井机械钻速可提高3~4倍。

除此之外,中石油渤海钻探工程有限公司、东北石油大学、中国矿业大学、中国石油大学(北京)、中国工程物理研究院总体工程研究所、中国石油化工股份有限公司研究院等高校和科研机构,也针对该项技术展开了各自的研究工作。

4 粒子冲击钻井工艺特点及技术难点

4.1 工艺特点

1) 粒子冲击钻井技术相当于在常规钻头旋转钻进和高压水力射流联合破岩的基础上,增加了硬质钢粒子对岩石的高频冲蚀,既延续了旋转钻头和高压水射流的优势,又融合了更高效的冲击破岩方式,效果显著。

2) 粒子冲击破岩方式特定的PID钻头外缘布置的保径齿可以较为精确地预期井眼直径和井眼轨迹,因而能有效防止井斜。

3) 粒子冲击钻井不需要在钻头上施加太大的钻压和转矩,减弱了钻柱的摆动和疲劳破坏,延长了设备的寿命,减少了处理井下事故起下钻的次数,缩短了钻井周期。

4.2 技术难点

1) 金属粒子与钻井液的均匀混合程度直接影响破岩效果,二者混合不均匀将无法准确把握粒子的质量浓度,很容易造成局部粒子质量浓度过大无法有效回收,引起卡钻或憋漏地层。因此,如何将粒子举升到注入系统,并与钻井液充分均匀混合是一个技术难点。

2) 粒子在特殊喷嘴里的加速过程是破岩效果的重要保证,因此喷嘴设计是核心环节。研发PID专用喷嘴,合理设计的喷嘴结构布局及钻头配套功能,进而形成独具特色的PID钻头是该项技术不可回避的技术难题。

3) 粒子的加速喷射与粒子从井底的返回和泥浆表面水力特性息息相关,在保证泥浆合理比重的前提下,研究粒子冲击钻井用泥浆,可以提高粒子冲击钻井技术的实用性。

4) 产业化方面,作为一项新兴技术,存在不断摸索、不断成长的过程。例如,钻机装置进一步的集成化、PID钻头的优化设计、设备管线的维护和寿命等技术正处于研究阶段,由于投入资金较大,且短期无法创造明显经济效益,很大程度上制约了该项技术的进一步研发[33]。

5 结论与建议

1) 研究粒子冲击钻井的井底流场规律,合理布局井底喷嘴,以满足冲击破岩的动力特征,满足粒子上返的工艺要求。

2) 设计PID钻头的新型喷嘴,合理规划喷嘴相对井底的布局设计,研发具有自主知识产权的PID专用钻头。

3) 借鉴国内外脉冲射流的研究成果,研究粒子脉动冲击钻井工艺,提升粒子破岩能力。

4) 开展粒子冲击与机械联合破岩的室内综合试验,确定合理的钻井工艺参数匹配关系。

[1] 羽保林,王荣,庞建新,等.提高深井硬地层钻井速度技术难点及对策[J].钻井工艺,2006,29(1):24-26.

[2] 闫铁,杜婕妤,李玮,等.高效破岩前沿钻井技术综述[J].石油矿场机械,2012,41(1):50-55.

[3] 王瑞和,倪红坚,周卫东.破岩钻井方法及高压水射流破岩机理研究[J].石油钻探技术,2003,31(5):7-10.

[4] 李彦明.冲击-回转钻进工艺在超硬岩层中的应用[J].2011,32(3):210-212.

[5] 马卫国,杨增辉,易先中.国内外激光钻井破岩技术研究与发展[J].石油矿场机械,2008,37(11):11-17.

[6] 陈世和,麻胜荣,邹文洁,等.离子技术在矿山中的应用[J].铀矿冶,2006,25(4):173-177.

[7] Frank Hartley.Particle Drilling Technologies completes first phase of test[J].Offshore,2008,68(3):30-31.

[8] Thomas Hardisty.Particle Drilling Pulverizes Hard Rocks[J].American Oil&Gas Reporter,2007,50(7):86-86.

[9] Zeng J,Kim T J.A study of brittle erosion mechanism applied to abrasive waterjet processes[C]//Netherlands:10th International Symposium on Jet Cutting Techno logy,1990.

[10] Fairhurst R M.Abrasive waterjet cutting[D].Durham,UK:Cranfield Institute of Technology,1986.

[11] 张永利.岩石在磨料射流作用下的破坏机理[J].辽宁工程技术大学学报,2006,25(6):836-838.

[12] Thomas Hardisty.Big oil is tuning into hard rock to get to petroleum resource[J].Business Journal,2007,37(44):1-2.

[13] Thomas Hardisty.Particle Drilling Pulverizes Hard Rocks[J].American Oil&Gas Reporter,2007,50(7):86-88.

[14] Gordon Tibbitts,Greg Galloway.Particle drilling alters standard rock-cutting approach[J].Word Oil,2008,23(6):37-44.

[15] Nina M.Rach.Particle-impact drilling blasts away hard rock[J].Oil&Gas Journal,2007(2):43-45.

[16] Particle Drilling Technologies,Inc.Drill bit:US,7258 176[P].2007-08-21.

[17] Particle Drilling Technologies,Inc.Impact excavation system and method with suspension flow control:US,7258176B2[P].2008-03-18.

[18] 伍开松,荣明,况雨春,等.粒子冲击钻井破岩仿真模拟研究[J].石油机械,2008,36(2):9-16.

[19] 赵红香.粒子冲击钻井破岩规律研究[D].中国石油大学(华东),2010:6-8.

[20] 徐依吉,赵红香,孙伟良,等.钢粒冲击岩石破岩效果数值分析[J].中国石油大学学报:自然科学版,2009,33(5):68-71.

[21] 徐依吉,靳纪军,廖坤龙,等.粒子冲击钻井中粒子回收技术研究[J].石油机械,2013,41(1):5-8.

[22] 徐依吉,毛炳坤,赵健.粒子冲击钻井粒子分级装置原理及结构设计研究[J].钻采工艺,2012,35(3):14-35.

[23] 侯德举.粒子冲击钻井井底流场数值模拟研究[D].中国石油大学(华东),2011:26-55.

[24] 任建华,徐依吉,赵健,等.粒子冲击破岩的数值模拟分析[J].高压物理学报,2012,26(1):89-94.

[25] 陈熹璆.粒子冲击钻井中高压粒子泥浆阀及粒子处理系统的研究[D].北京:北京化工大学,2010:15-80.

[26] 肖丙喜.粒子冲击钻井注入系统的研究[D].北京:北京化工大学,2010:11-22.

[27] 王亦逍.粒子冲击钻井中粒子分离回收规律的试验研究及分析[D].北京:北京化工大学,2011:25-55.

[28] 陈学志,纪国栋,汪海阁.一种粒子冲击钻井实验用喷嘴:中国,CN202061732U[P].2011-12-07.

[29] Ma Zhenzhong,Zhang Yang,Wang Binbin.Ex-perimental research on the particles reflux in the Particle Impact Drilling system[C]//Advanced Materials Research,2012:361-385.

[30] 马振中.粒子冲击钻井中粒子流动特性的数值模拟及相关试验研究[D].北京:北京化工大学,2012:41-44.

[31] 颜廷俊,姜美旭,张杨,等.基于LS-DYNA的围压下粒子冲击破岩规律[J].断块油气田,2012,19(2):240-243.

[32] 谷学涛.国内首次粒子冲击钻井试验成功[DB/OL].[2014-02-18].http://cdri.cnpc.com.cn/news/zzxw/ywzx/jscx/xgdt/201309/20130910_C619.shtml?COLLCC=4091890378&COLLCC=828166683&COLLCC=828166688.

[33] 伍开松,古剑飞,况雨春.粒子冲击钻井技术述评[J].西南石油大学学报:自然科学版,2008(2):142-14.

Research Progress and Key Problems of Particle Impact Drilling Technology

REN Fu-shen1,2,MA Ruo-xu1,CHENG Xiao-ze1,3,WANG Bao-jin1

(1.School of Mechanical Science and Engineering,Northeast University of Petroleum,Daqing 163318,China;2.CNPC Bohai Drilling Engineering Company Limited,Tianjin 300457,China;3.China National Petroleum Corporation,Beijing 100724,China)

The purpose of particles impact drilling technology is to increase the rate of penetration when drilling extra-hard and strong-abrasive rocks.The technology makes a big break through on traditional rock-breaking mode to become the world’s most potential drilling technology for deep wells and ultra-deep well.The basic three parts of the technology,its work principle and the key features are introduced.By concluding the achievement and In terms of the real situation of China,the development direction and key research subjects are put up.

particles impact drilling;PID;deep wells;ultra-deep well;hard formation

TE921.2

A

10.3969/j.issn.1001-3482.2014.07.006

1001-3482(2014)07-0020-06

2014-02-19

黑龙江省新世纪优秀人才培养计划项目

任福深(1976-),男,辽宁辽阳人,副教授,主要从事石油矿场机械及其控制理论研究,E-mail:renfushen@126.com。