钻井平台增加井口辅助作业平台可行性分析

杨秋荣,范白涛,宋林松

(1.中海石油(中国)有限公司天津分公司,天津300452;

2.中海油田服务股份有限公司钻井事业部,河北燕郊065201)①

钻井平台增加井口辅助作业平台可行性分析

杨秋荣1,范白涛1,宋林松2

(1.中海石油(中国)有限公司天津分公司,天津300452;

2.中海油田服务股份有限公司钻井事业部,河北燕郊065201)①

为提升钻井平台作业效率,借鉴深水平台一个半井架的作业理念,对渤海油田现有自升式钻井平台井架部分进行改造设计,增加井口辅助作业平台,实现离线作业功能。利用有限元分析方法,对改造后井架的结构强度进行了校核。分析结果表明:系统结构可靠,稳定性好,能够满足长期安全工作的需要。

钻井平台;井口辅助作业平台;离线作业;有限元分析

随着渤海油田的开发,钻井工作量和产量目标逐年提高,对钻井平台作业效率的要求也越来越高。渤海油田所用自升式钻井平台均为传统单井架,作业均在井口完成,没有脱机作业能力。目前,深水钻井平台广泛应用双井架和一个半井架的新型钻机,在进行正常钻进的同时,并行完成组装、拆卸钻柱以及下放隔水管柱、套管柱和下放、回收水下器具等脱机作业,钻井时间可较常规钻机节省21%~70%[1]。本文借鉴深水钻井平台一个半井架的作业理念,在现有自升式钻井平台上增加井口辅助作业平台,从而实现钻杆、套管等的离线操作,减少接钻具的时间,提高平台作业效率[2]。

1 井口辅助作业平台方案设计

由于钻井平台井口区域有限,为实现离线作业功能,设计了外挂的井口辅助作业平台,并以渤海油田某在役自升式钻井平台为例,对井架进行了改造设计。

1.1 井口辅助作业平台结构设计

井口辅助作业平台结构如图1所示,共分为2层。上层平台与垂直爬梯连接,其上除开口处四周均设有护栏,平台上设计有1号鼠洞和2号鼠洞孔。下层平台与钻台无缝连接,1号鼠洞下层平台至上层平台间半开口设计,下端离自升式平台上甲板有一定高度;2号鼠洞为全闭口设计,与1号鼠洞高度一致。井口辅助作业平台主体结构的加工方式为切割与焊接,主要选材为GB713—2011标准中的E36船用结构钢。

图1 井口辅助作业平台整体结构

1.2 井架改造方案

目标井架基本参数:

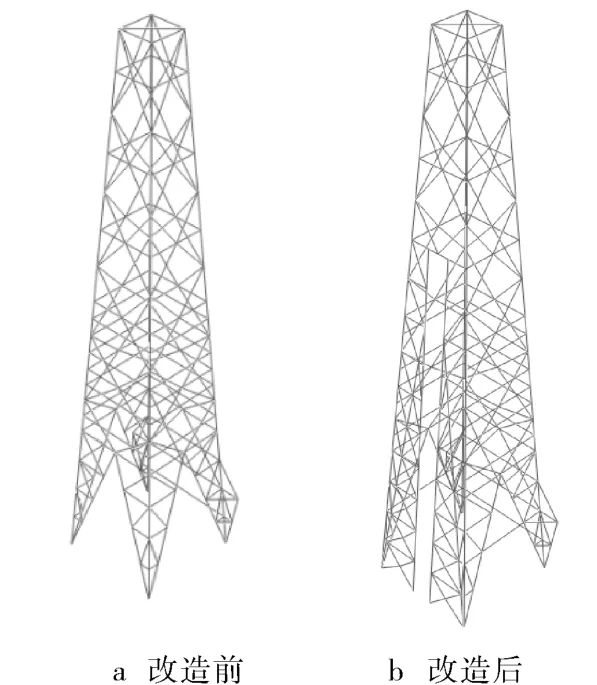

对井架前侧进行矩形开口改造,开口高度为31.4 m,宽1.66 m。二层台高度约25.5 m,每扇平面桁架分成为15个桁格。井架主体钢材型号是JIS SS41(新增部分为EH36),井架改造前后模型如图2。

1.3 新增配套设备方案

为使井口辅助作业平台上接好的单根运送到2个立根盒中间,在井架开口处安装气动葫芦与导轨。接好的立根可顺着导轨运送入井架内由井架工进行排放。导轨安装高度为井架前端开口最高处,距离钻台面高度为31.4 m。气动葫芦起升处距离钻台面高度为30 m。

图2 井架改造前后模型对比

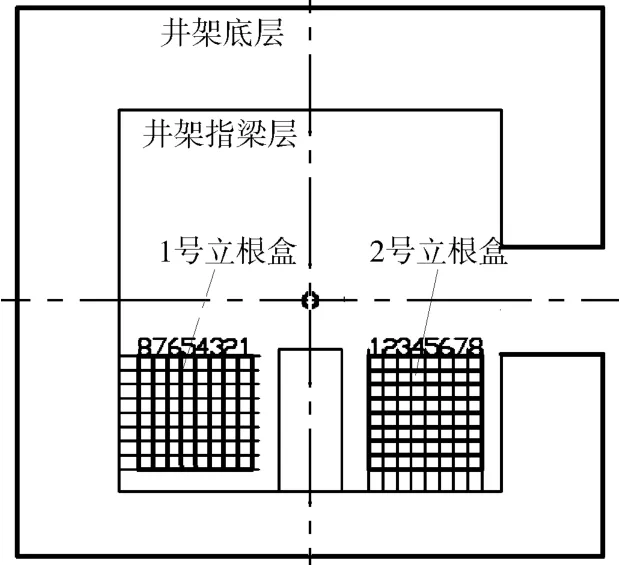

对靠近井口辅助平台一侧的指梁进行改造,改变其固定位置从而改变立根的排放流程。新增滑轨与猴台,立根接好后,由滑轨上的气动葫芦吊起至新增猴台与立根盒之间的位置,配合井架工完成立根的排放。新增猴台为可翻折式的猴台,当井口辅助作业平台和靠近船首的立根盒不需要工作时,猴台翻起,不会影响平台原有的工作流程。另需在导轨前端加装定滑轮,配合气动绞车完成井口辅助作业平台上钻杆的连接。改造井架后钻台内俯视图如图3所示。

图3 改造井架后钻台内俯视图

2 井口辅助作业平台工作原理

2.1 接立根流程

首先气动绞车抓取第1根钻杆放入2号鼠洞内,紧接着抓取第2根钻杆放入1号鼠洞内;之后气动葫芦提起2号鼠洞中钻杆,气动绞车抓取第3根钻杆置于2号鼠洞中,气动葫芦下放提起的钻杆置于第3根钻杆上方,由铁钻工或操作工辅助液压大钳完成2根钻杆的连接。气动葫芦提起连好的2根钻杆置于1号鼠洞钻杆上方,由铁钻工或操作工辅助液压大钳完成立根的连接。接好的立根沿导轨由1号鼠洞的半开口处运出井口辅助作业平台,进入井架内部由井架工排放入立根盒内。

2.2 立根排放与取用顺序

改造井架内俯视图如图4,钻井作业时将2号立根盒第7列与第8列空出,等待排放井口辅助作业平台上接好的立根。当钻井深度超过3 000 m需要补充钻杆时,开始离线接立根工作,接好的立根由滑轨运送至2号立根盒对应列位置,新增猴台上的井架工配合地面井架工由第7列到第8列,按每一列由第8行到第1行的顺序排放立根。当2号立根盒中前6列立根尽数下放到井内后,继续下钻时先取第7列中的立根,后取第8列中的立根。当第7列中的立根全部取出后,可利用第8列中立根的取用时间继续向第7列中补充立根,当第8列中立根取尽后,下钻即可使用第7列中的立根,依次类推,直到钻进工作完成。

图4 改造井架内俯视图

3 改造后井架的有限元分析

根据目标井架的具体尺寸参数,应用ABAQUS有限元软件建立井架的有限元模型进行强度校核,忽略二层台、天车、游车系统以及各种设备所占空间大小,仅考虑井架和设备自重力。

3.1 静力学分析

平台井架所承受的静载荷主要包括井架和各种设备自重力、最大钩载、风载荷以及立根载荷。其中:井架自重可通过有限元软件直接导入;天车及游车系统自重力147 k N;二层台自重力35.6 k N;立根重力7.85 k N;导轨伸出长度5.2 m,气动葫芦重力1.4 k N;新增小平台自重力392 k N;新增滑轨、气动葫芦、气动绞车、猴台自重力19.6 k N。

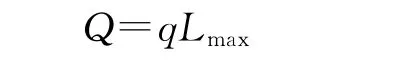

仅考虑静载荷,作业时大钩载荷即为悬挂在大钩上的立根重力。最大钩载为钻至最大井深时的大钩载荷,计算公式为

式中:q为钻杆单位重力,q=0.284 4 k N/m;Lmax为名义最大钻井深度,Lmax=6 000 m。

计算得大钩载荷Q=1 706.4 k N,实际作业中应考虑动载系数,大钩载荷Qmax=1.2Q=2 047.68 k N。结构计算时将大钩载荷以等效集中力形式分布在井架顶端的4个节点上[3]。

风载荷计算公式为

式中:A为构件的迎风面积,m2;vz为风速,m/s;Ch为受风杆件的高度系数;Cs为受风杆件的形状系数,Cs=1.8。

立根载荷包括立根自重对井架产生的作用力(水平作用力)及立根所受风载施加给井架的作用力,计算时将该载荷通过二层台的指梁按水平方向作用到井架相应节点上。目标钻井井架内部立根盒的容量为ø127 mm(5英寸)钻杆104柱。

立根自重对井架产生的水平作用力为

式中:l为立根的长度,m;n为存放的立根总数;θ为立根与钻台面的倾斜角,(°)。

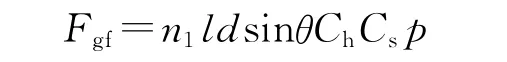

立根所受风载荷[4]为

式中:p为风压,取414.6 Pa;n1为指梁上每排的立根数,n1=15;d为立根的外径,一般取接头或接箍外径,12.7 cm;Ch为高度系数,取1.05;Cs为形状系数,取0.8。

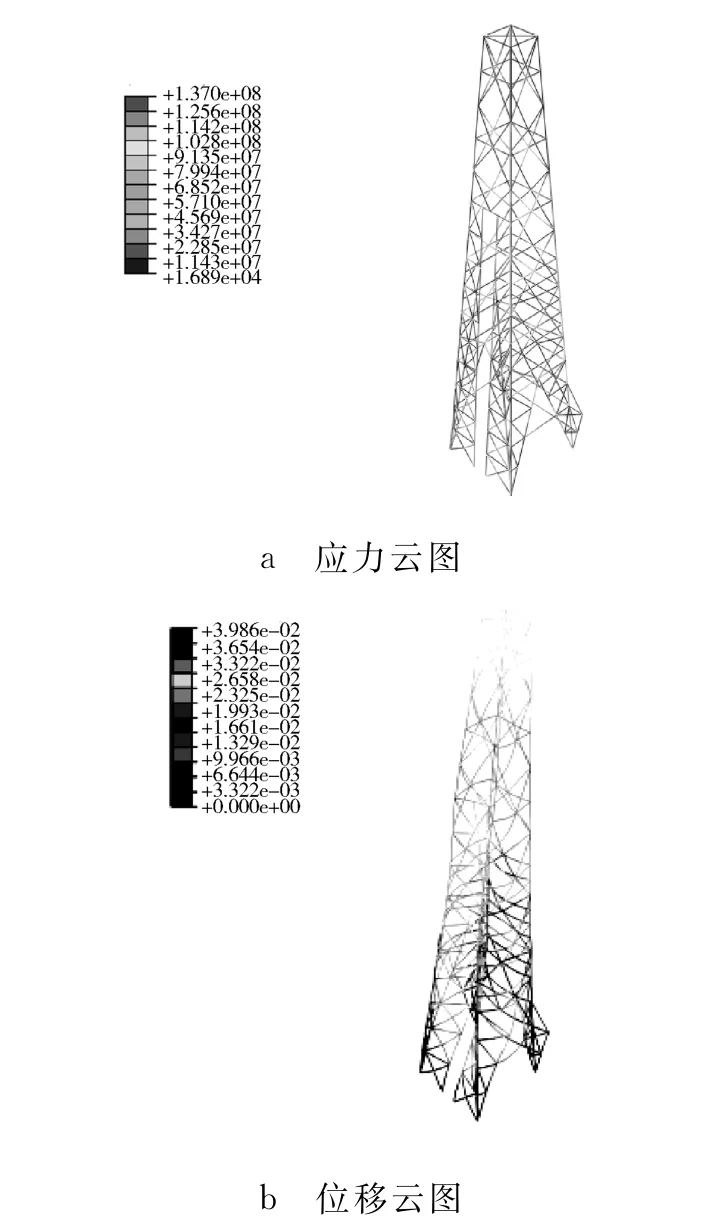

考虑正常作业工况,最大风速19.4 m/s,得到改造后井架的应力与位移云图,如图5。由图5可以看出:改造后的井架在正常作业工况下的最大应力为118.2 MPa,小于材料的许用应力;最大位移为31.14 mm,满足井架长期安全工作的需要。

图5 改造后井架应力与位移云图

3.2 动力学分析

为了确定改造后井架对不同类型动载荷的响应情况,需要对其进行模态分析,以确定井架的振动特性,并得出其固有频率和振型[5]。本文采用Lanczos法对改造后井架进行模态分析,提取前30阶频率和振型。计算分析得出井架固有频率中低频占主导地位,低阶振型主要是井架整体的弯曲和扭转,没有明显的局部刚度薄弱的部位;高阶振型中局部杆件的弯曲和扭转振型所占比例较大,主要以2根立柱及左右V形门承载为主。

钻机在起下钻时,吊环、吊卡以及顶驱之间存在着较大的间隙,当绞车滚筒缠绕钢丝绳时,顶驱承受冲击性载荷。本文考虑井架在极端情况(即“猛提、猛刹”)下作业时的动态特性,分析其在随时间变化的外载荷作用下的瞬态动力特性。设计加载时间为6 s,冲击部位为井架顶部的4个节点。图6为井架大钩在起升钻杆时的载荷-时间曲线,并计算得出井架出现最大应力值时的应力与位移云图,如图7。

图6 大钩加载历程曲线

图7 最大应力时应力与位移云图

由分析结果可知:井架在0.53 s时处于应力最大状态,最大应力为137 MPa,发生在井架前扇的中间部位。整个过程中,井架的最大应力小于许用应力,其强度性能满足要求。

4 结论

1) 井口辅助作业平台能够在保证井口正常作业的同时,实现离线接钻杆、套管等作业,能有效缩短钻井周期,提高平台作业效率。

2) 对改造后井架进行有限元分析的结果表明,系统结构可靠,稳定性好,能够满足长期安全工作的需要。

3) 该方案适用于对现有平台钻机的改造,也可应用于新建钻机井架部分的设计。

[1] 方华灿.深水平台用的石油装备的新发展[J].中国海洋平台,2010,25(1):3.

[2] 刘洋,段梦兰,范晓,等.导管架式钻井平台新增桩腿加挂井槽改造技术[J].石油矿场机械,2014,42(2):65-70.

[3] Keener C,Keji-A jayi I.Development modeling-matching rigs with programs[R].SPE/IADC 92251-MS,2005.

[4] 常玉连,刘玉泉.钻机井架、底座的设计计算[M].北京:石油工业出版社,1994:155-207.

[5] 彭太锋.井架结构形式及其起升安装方式探讨.[J].石油天然气学报,2010,32(4):383-388.

Feasibility Analysis of Using Secondary Wellhead Platform in Drilling Platform

YANG Qiu-rong1,FAN Bai-tao1,SONG Lin-song2

(1.CNOOC Tianjin Ltd.,Tianjin 300452,China;2.Drilling Division of China Offshore Services Limited,Yanjiao 065201,China)

In order to enhance the efficiency of drilling platform,the derrick of jack-up drilling platform of Bohai in existence has been reconstructed and designed from consulted idea of one and a half derrick of deepwater platform.The derrick has been designed to add a secondary structure to realize operation out of wellhead.The structure strength of derrick has been checked using FEM analysis method.The analysis result indicated that the structure of this system is in reason and has good stability,and it can meet long period of drilling safely.

drilling platform;secondary wellhead platform;operation out of wellhead;FEM analysis

TE928

A

10.3969/j.issn.1001-3842.2014.07.005

1001-3482(2014)07-0016-04

2014-03-10

中海石油(中国)有限公司科研项目“渤海油田提升钻井效率系统优化研究及其应用”(YXKY-2010-TJ-04)

杨秋荣(1982-),女,山东梁山人,硕士,工程师,主要从事海上石油钻完井技术研究,E-mail:yangqr@cnooc.com.cn。