3D寻边器校准方法的研究

文/钱笑临

【机动车专栏】

3D寻边器校准方法的研究

文/钱笑临

数控加工设备上,3D寻边器被广泛使用,但尚未制定相应校准规程。本文针对3D寻边器结构特点,从夹具的组合、装夹、测量步骤等方面讨论研究3D寻边器的校准方法。

3D寻边器 装夹 校准

3D寻边器目前在数控加工设备上被广泛使用。在汽车行业中部分企业为了确认加工基准,在箱体零件或轴类零件加工前将寻边器安装在加工中心的刀具夹持位置上校准或测量工件(初步定位),包括校准主轴中心线、工件中心线及工作台中心线。将校准结果输入到机床计算机中进行零点偏置,达到加工初始化的目的,从而保证零件精加工的质量。3D寻边器其结构主要分为夹持柄、表盘、指针三部分。夹持柄用于连接数控机床的刀柄,有的寻边器侧头为弯曲形,在主轴的带动下低速旋转,用于校准加工中心与工件内孔或外圆的同心度和同轴度。表盘内为指针,与工件接触后指针单向转动,零位位于表盘中心。应从多个方向上实施校准以满足其工作状态。

传统的校准方法步骤繁琐,劳动强度较大。3D寻边器的运用提高了工作效率,降低了生产成本。然而,目前3D寻边器的校准既缺乏相关的规程,也没有相关的资料可供参考。本文通过对装夹方法的研究及测试数据的计算处理,探究3D寻边器的校准方法。

一、3D寻边器结构特点

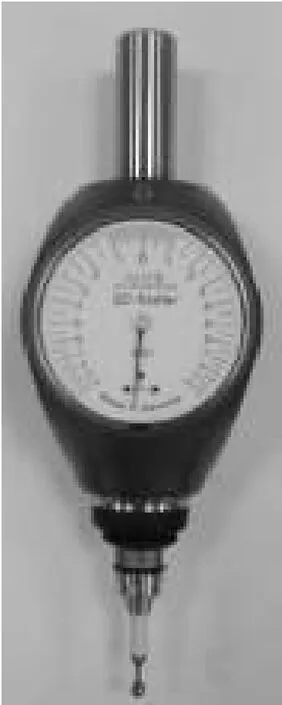

3D寻边器按读数方式主要分为指针式和数显式两种。本文以指针式寻边器(见图1)为例进行讨论。

图1 指针式3D寻边器

指针式3D寻边器的结构主要分为夹持柄、表盘、指针三部分。夹持柄用于连接数控机床的刀柄,有的寻边器侧头为弯曲形,在主轴的带动下低速旋转,用于校准加工中心与工件内孔或外圆的同心度和同轴度。表盘内为指针,与工件接触后指针单向转动,零位位于表盘中心。

3D寻边器可从任何方向接近被测工件,指针可沿轴向和径向运动。从表盘上看到,0.1 mm以外的刻度呈非均匀分布。这是因为测头内部的弹簧随行程变化产生非线性的反作用力,经过齿轮传动会使指针的角位移呈非线性变化。但实际经过测长仪标定,测头的实际位移为线性。这也是3D寻边器设计上的特点之一。

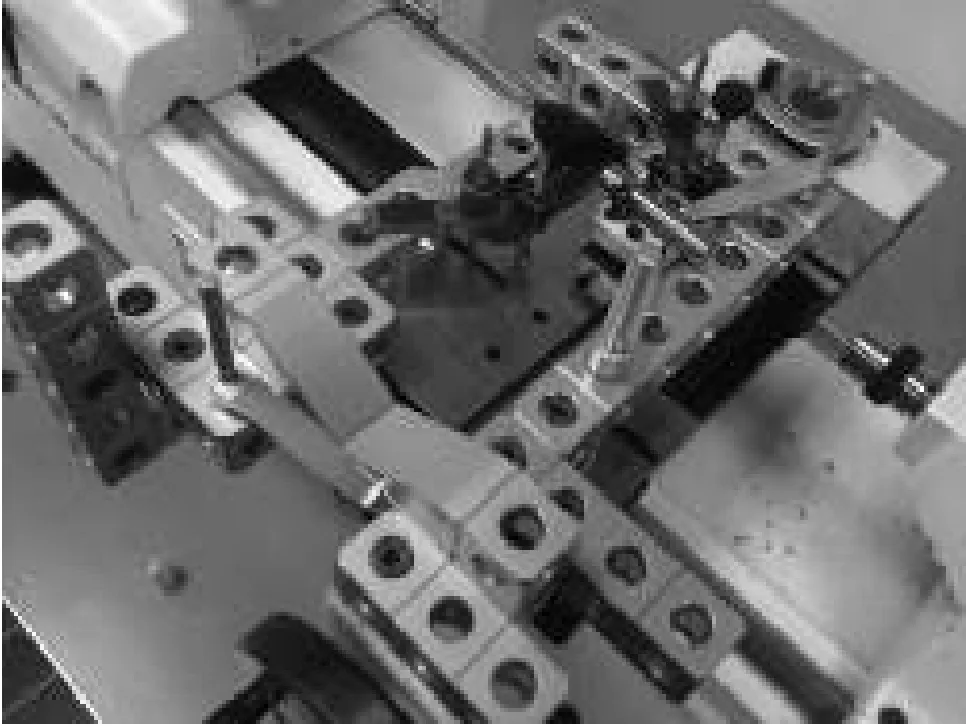

二、3D寻边器的装夹

3D寻边器相对传统三大类量具体积较大,对装夹有一定的要求。本文选用的设备为测长仪(设备不确定度为0.6 μm)。测长仪具有精度高,平台自由度大,调整方便的优点。基于3D寻边器的使用特点,校准分别在轴向和径向两个方向上进行。装夹完成的状态应为:轴向上与测长仪的测量轴线一致,符合阿贝原则;径向上与测长仪的测量轴线垂直。另外,由于3D寻边器的测头内带有弹簧,接触后随着行程的增加,会有较大内力。在测量的时候必须保证寻边器与检具的紧固。图2、图3分别为轴向装夹与径向夹具的示意图。

图2 轴向装夹示意图

图3 径向夹具示意图

本文研究使用的夹具为维特组合夹具,该夹具具有组合自由方便、精度高等特点,可以针对不同测量设备的平台或被测产品的尺寸设计不同的拼装状态。配合所选测长仪的平台,分别拼装出轴向测量与径向测量两种夹装形态。将3D寻边器的夹持柄置于夹具的V型槽上,以压板分别固定夹具与平台、夹具与寻边器。其中,径向的固定要求要高于轴向。轴向上有夹具平面紧靠表壳避免表身窜动,而径向上必须有两点以上的固定结构,以避免径向摆动引起的误差。

三、3D寻边器校准

3D寻边器在计量器具分类上属于指示类。一般的指示类量具如百分表、千分表的校准使用专用检定仪。目前3D寻边器并没有对应的专用校准设备。本文选择高精度测长仪作为测量手段,因此在方法上也有别于传统的指示类量具。主要步骤如下:

由于3D寻边器的测头在径向与轴向运动,因此为了保证读数准确,校准需要在测长仪测量轴线的平行以及垂直两个方向上进行。为了达到垂直度及平行度要求,可通过标准件来找正。本文选择芯棒作为标准件。

测长仪平台可作垂直、前后、旋转运动调节。校准前将标准芯棒固定在V型块上,紧靠在夹具一端,如图4所示。选择圆测头,对芯棒进行测量,找出最小测量值即拐点,得到与被测件与测量轴线平行的位置。该结构经三坐标测量机标定后确认垂直度在0.005 mm内,即符合轴向测量的平行度要求,也满足径向测量时寻边器与测量轴线的垂直度要求。

图4 标准芯棒找正示意图

①零位

将3D寻边器按图2安装。测长仪选用平测头与探针接触。在轴向上给予固定的4 N测力,使指针置于表盘中的零刻度线。再次检查测力,读数方向要注意与表盘垂直,避免视觉误差。

表盘中的零刻度将所有读数分为左右半圈。其中0.1 mm内被等分为10小格,每格0.01 mm。经过与加工企业的沟通了解到,该寻边器主要用于加工前对产品位置进行找正,零位的确定及回转重复性的确定。对量值的常用范围为左右半圈各0.2 mm。本文将校准范围暂选为0~0.5 mm内。

②示值误差

在0~0.1 mm内每2小格(即0.02 mm)采集一次数据,方法为在轴向上对寻边器测头施加测力,使指针向左(右)变化2小格整,读取测长仪示值(),减去3D寻边器读数()得到该点的示值误差。在0.1~0.5 mm间,每0.1 mm校准一点。

③回程误差

当左(右)半圈检至最后一点后(0.5 mm),施加测力,使指针继续偏转半格。将测长仪作反向移动,使寻边器指针回程。按照上述方法分别在正行程的对应点记录读数以计算回程误差,直至指针最终回到零刻度线。

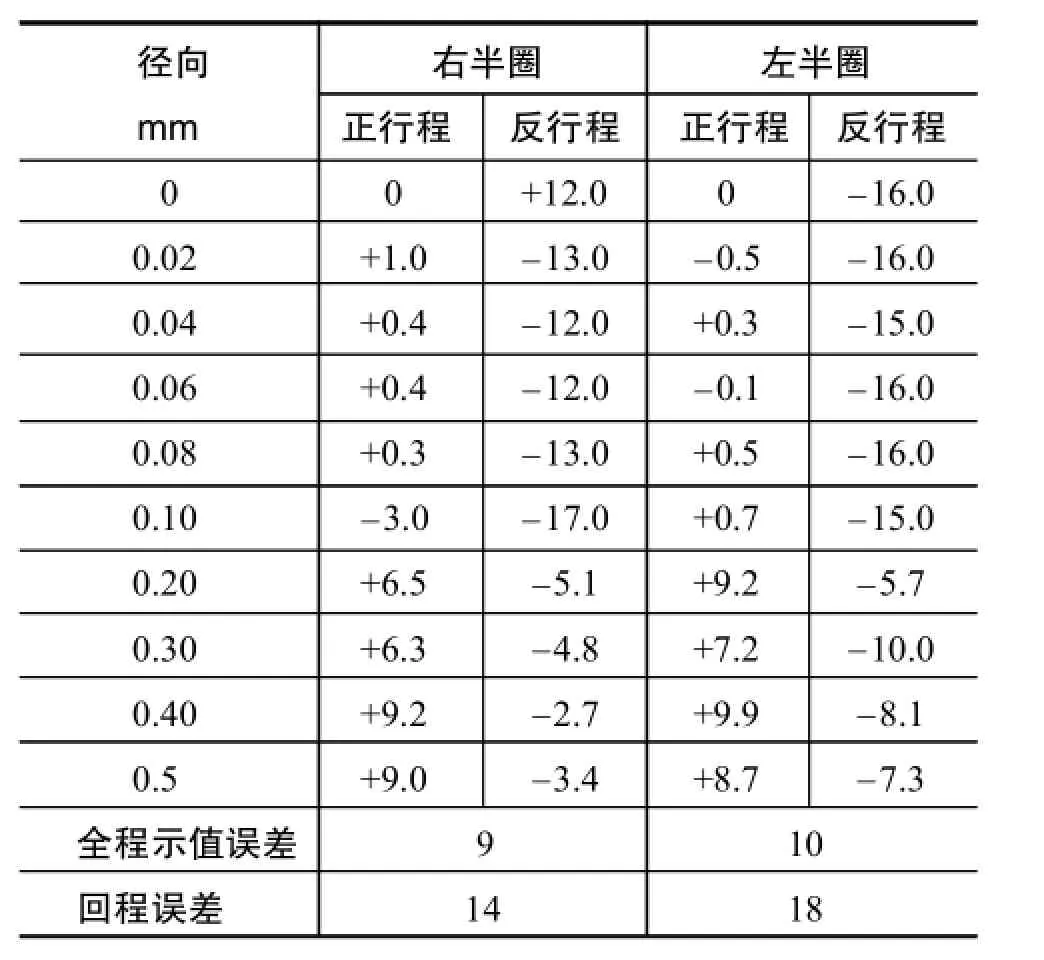

表1 轴向校准数据 μm

表2 径向校准数据 μm

以先检左半圈为例,整个读数过程为左半圈正行程、左半圈反行程、在零刻度线处对零、右半圈正行程、右半圈反行程。由于测长仪测头固定在被测物的一端,寻边器的测头只能向一个方向偏摆。对于径向校准,须在检完一个方向后将寻边器翻转180°,以校准另一个方向上的径向示值误差。

根据汽车零件加工企业要求可在径向上每90°校准一次。装夹方法为在图3的基础上分别在间隔180°的位置固定3D寻边器的夹持柄以及测长仪左右两个方向上固定表盘的朝向,两两组合后一共4个位置分别校准。

四、数据处理及不确定度分析

表1与表2分别是轴向与径向校准的数据。其中径向上简化为采集一组数据。

其中,全程最大示值误差取正行程受检点中与名义值偏差最大的一点,无正负号。回程误差取正反行程上相应受检点差值最大的一点,无正负号。对于本次测试的3D寻边器,在结果中分别给出左右半圈的全程最大示值误差以及回程误差。

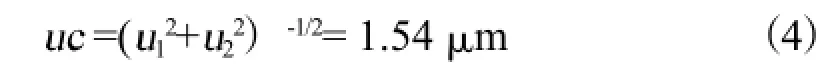

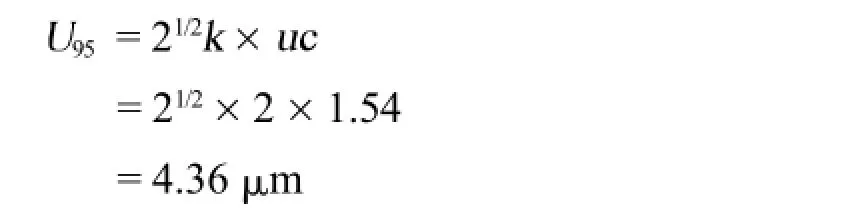

现对分度值0.2 mm、量程2.0 mm的3D寻边器的示值误差测量结果不确定度进行分析。

①测量模型、灵敏系数

灵敏系数:

②不确定度的来源

在相同条件下对分度值0.02 mm的3D寻边器0.1 mm点重复测量10次,经计算得出标准差

根据测长仪校准报告示值误差0.6 μm;

当3D寻边器的分度值为0.02 mm时,

五、总结

在生产线的建设阶段,新加工设备的首次调试由供应商操作,在使用中如发现问题则由企业的现场工程师或设备管理员负责排查。设备的硬件磨损或软件故障以及人为误操作都是造成产品不合格甚至报废的主要因素。对于涉及设备的专业问题企业往往难以处理。设备较长的保养周期和联系供应商处理的时间,使得问题往往难以在第一时间得到解决且容易耗费大量资源。3D寻边器的使用让生产者在第一时间对设备初始状态加以确认,快速调整加工基准,提高了劳动效率。3D寻边器的校准能够从计量的角度帮助生产企业在一定程度上保证产品的质量。

[1] 中国测试技术研究院,江苏省计量科学院,广西计量测试研究院,等JJG 34-2008《指示表(指针式、数显式)检定规程》[S].北京:中国计量出版社,2008.

[2] 中国测试技术研究院,广西计量测试研究院,桂林量具刃具厂,等.JJG 35-2006《杠杆表检定规程》[S].北京:中国计量出版社,2006.

[3] 聂福全.光电寻边器在振动轮加工校正中的应用[J].建筑机械,2005(8):108-109.

3D touch point sensor is extensively used in CNC(computer numerical control)machine,while its calibration procedure is not set yet.Based on structure feature of 3D touch point sensor,the article studies the proper calibration method for 3D touch point sensor which covers clamp assembling,installation and measurement procedure.

3D touch point sensor;Clamping;calibration Calibration

(作者单位:国家机动车产品质量监督检验中心(上海))