飞机进气道喷涂离线编程技术研究

屈力刚,李见,苏东东

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳 110136)

由于机器人喷涂具有精度高、效率快、改善劳动环境、通用性强等优点,因而已广泛应用于航空航天、汽车、船舶、医疗器械、精密仪器等领域。目前机器人编程可以分为示教再现编程和离线编程两种方法。示教再现编程是由人工导引或用示教盒使机器人末端执行器 (安装于机器人关节结构末端的夹持器、工具、焊枪、喷枪等)完成预期的动作,并存储程序进行重复再现的过程,其主要缺点就是编程效率低、过程复杂、示教精度难以保证、复杂路径难以示教、无法与外部信息进行决策应变。与示教编程相比,离线编程具有可在线编程操作、改善工作环境、使用范围广泛、便于和CAD/CAM系统结合等优点[1-2]。美国 Deneb Robotics公司开发的 IGRIP 离线编程模拟系统,能进行三维模型的全方位显示,而且能将动态模拟检测程序转换成指令加载到机器人控制器中[3]。MotoMan机器人公司提供的 MotoSim离线编程系统用于日本丰田汽车的喷漆和点焊作业,缩短了汽车生产线,极大地提高了生产效率。洛克马丁公司研制的RASF飞机精整系统用于F-35战机的进气道和整机的喷涂[4]。华中科技大学智能技术研究所所长、国内机器人专家熊有伦院士主持了“基于微机的机器人离线编程系统HOLPS”的科研项目,已取得阶段性成果[5]。关于机器人喷涂、机器人离线编程系统的研究文献很多,而关于飞机进气道及其整机喷涂离线编程系统的研究尚不多见。

在CATIA的环境下,结合飞机进气道三维模型的结构特点,规划了一种进气道喷涂路径算法,运用VC++开发出了一种离线编程系统来进行进气道的喷涂实验研究,首次提出进气道喷涂离线编程系统的研究,并通过实际喷涂效果检验了该技术的可行性,该研究成果具有一定的实际应用价值。

1 进气道模型和轨迹算法的建立

1.1 进气道模型特点

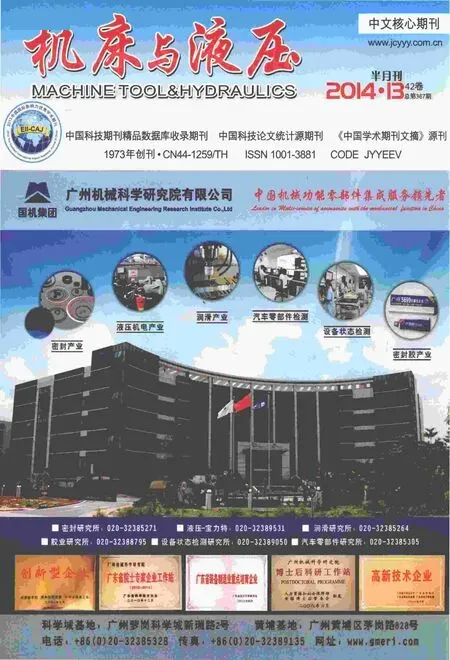

文中研究的飞机进气道模型为一个复杂异形曲面,一端为近似圆柱形的筒面,另一端为接近矩形的筒面,中间为过渡曲面。在矩形筒面的外端还有一部分开放型的曲面是飞机进气道端口。进气道的总体结构示意图如图1所示。

图1 飞机进气道的总体结构图

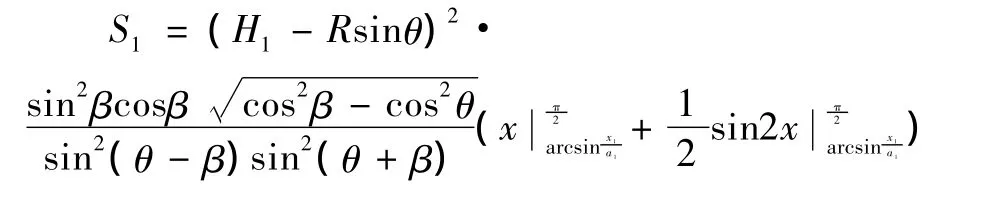

1.2 喷涂区域面积计算

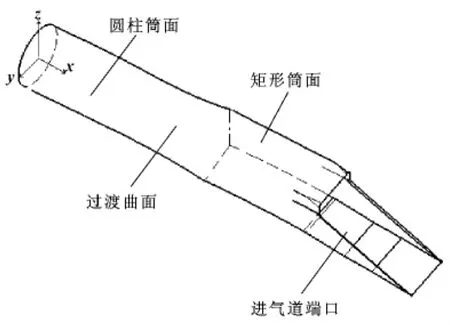

喷涂机器人对工件进行喷涂作业时,喷涂的积累速率呈现中间高、两边低的情况,要完成较为均匀的喷涂就必须采用重复喷涂的方式[6-7]。为了后续计算的方便,喷涂路径上采用宽度一致的原则。为计算方便,定义如图2所示的变量:OA为喷涂机器人的一个臂,A为喷头,O为回转中心,R为喷涂机器人回转臂与喷头 (圆锥顶点)的距离,H为回转轴线到平面的距离,h为喷头到喷涂平面的距离,β为圆锥母线与轴线的夹角,θ为圆锥轴线与喷涂平面的夹角。

图2 喷涂区域面积计算图

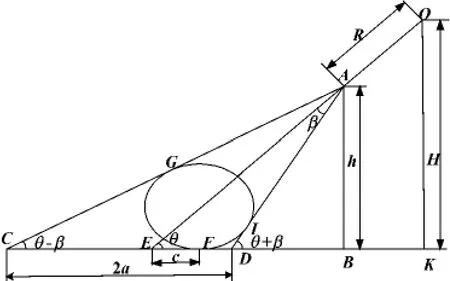

由于进气道喷涂模型整体分为曲面喷涂区域、平面喷涂区域和矩形拐角喷涂区域,由于曲面和平面喷涂区域计算较为容易,此处主要讨论矩型拐角处喷涂区域的计算。矩形拐角处喷涂示意图见图3。

图3 矩形拐角处喷涂示意图

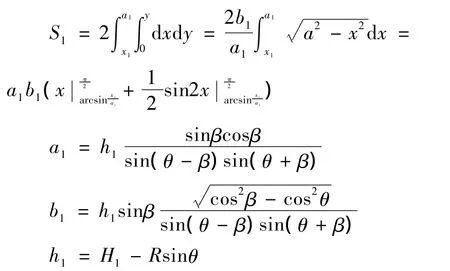

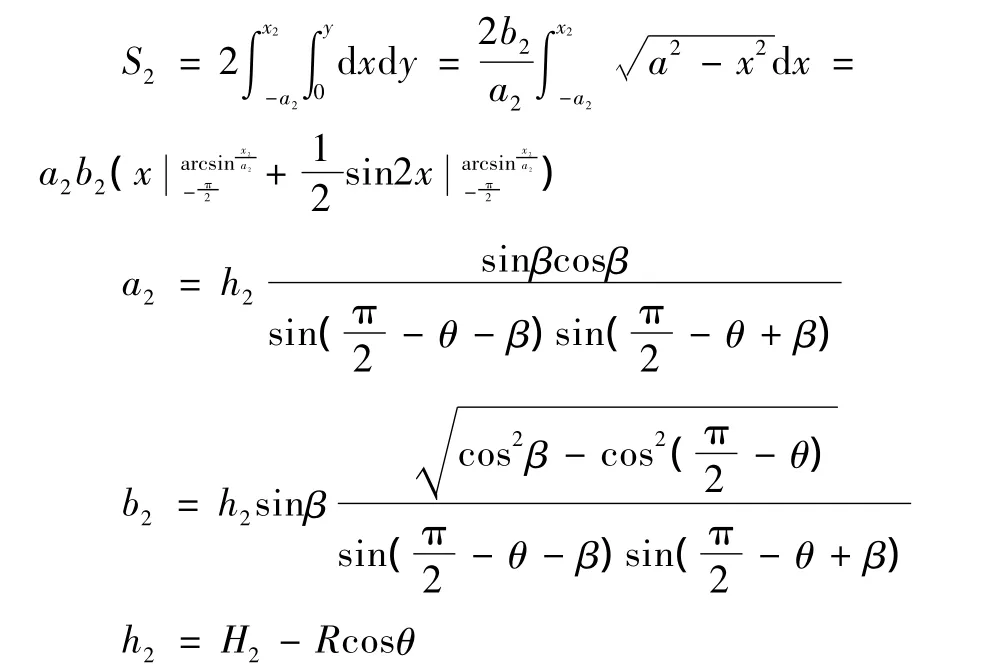

求解椭圆面积S1(x1~a1部分):

式中:a1、b1分别为椭圆的长轴和短轴;H1为旋转轴线到平面1的距离;R为旋转轴线到圆锥顶点的距离;x为横坐标,y为纵坐标。

式中:x1为x方向积分起始位置。

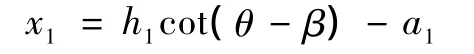

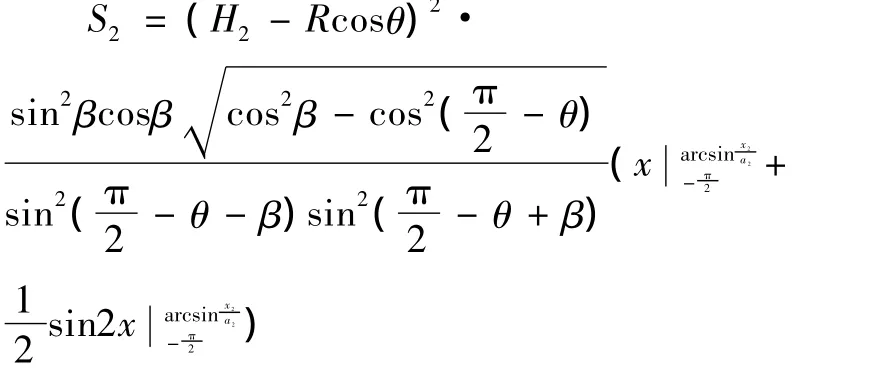

求解椭圆面积S2(a2~x2部分):

式中:a2、b2分别为椭圆的长轴和短轴;H2为旋转轴线到平面2的距离;R为旋转轴线到圆锥顶点的距离。

式中:x2为椭圆2中x方向积分起始位置。

1.3 拐角位置喷涂轨迹变径原理

由于进气道喷涂模型整体分为曲面喷涂区域、平面喷涂区域和矩形拐角喷涂区域,喷涂矩形拐角处时,喷头距离喷涂表面的位置与喷涂平面和曲面是有所不同的,该处需要进行喷头的变径处理,喷涂机器人喷头需要进行机械运动,在离线编程技术方面,该处要进行轨迹规划的变化,即在拐角喷涂范围内要进行一个插入式的弧形伸缩轨迹处理。仿真效果如图4所示。

图4 非变径轨迹与矩形拐角处变径轨迹对比图

2 进气道喷涂离线编程系统设计

2.1 离线编程模块开发

此次开发首先在CATIA建模模块中通过螺旋线的设置调节来确定喷涂轨迹曲线,通过利用CAA Automation技术完成相关操作(“.CATScript”格式的宏)的录制,并对录制的宏进行修改和完善,必要时要创建新的宏。在Microsoft Visual Studio 2005环境下建立相关项目,利用VC++编写相关程序,并通过相关宏的调用,完成相关界面和功能的开发任务。利用CAA Automation技术和CAA VC++技术对CATIA进行二次开发[8-9],完成相关功能及界面的开发,最终完成自动生成喷枪运动轨迹 (图5)和喷涂机器人运动仿真的离线编程模块[10](图6)。

图5 喷涂运动轨迹规划

图6 离线编程仿真系统

离线编程模块完成后即可确定轨迹点的位置坐标,实际喷涂过程中喷枪按照既定的轨迹点喷涂即可满足预先设定的涂层技术指标要求。

2.2 离线编程运动仿真系统开发

完成进气道喷涂轨迹的规划后,通过离线编程模块和仿真模块的开发,设定喷涂仿真过程中的各项技术参数如扫掠速度、喷涂带宽度、喷嘴与表面距离等,指定输出坐标位置点的文件位置,点击仿真模块的开始按钮即可模拟喷枪实际的喷涂过程,此时喷涂轨迹点即可随着喷枪的运动而显示在实际的喷涂工件表面上。从输出的文件中即可得到所需要的轨迹点的三维坐标,将这些坐标位置点输入实际的喷涂机器设备中,机器即可按此轨迹点进行喷涂作业。

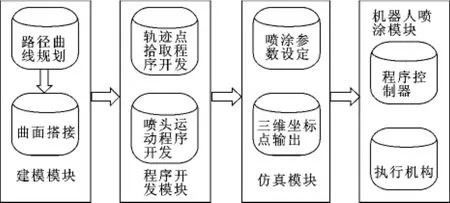

2.3 离线编程数据自动采集功能开发

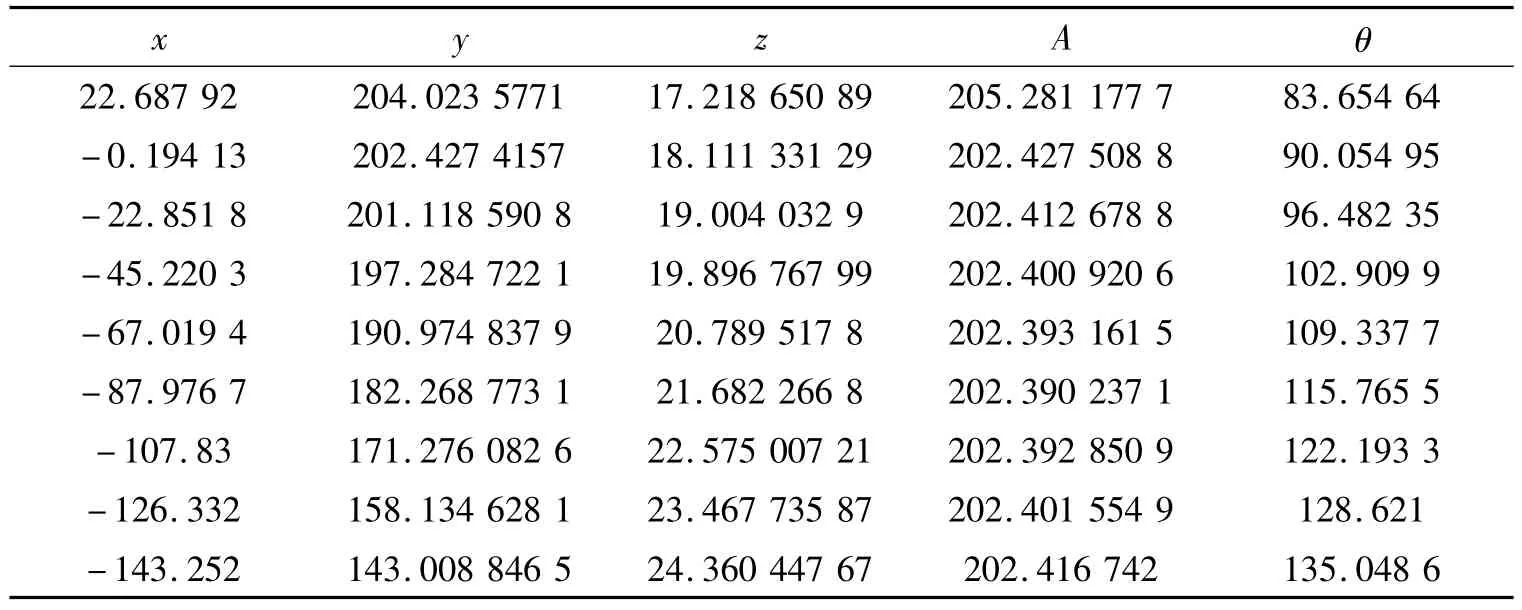

根据目前控制系统要求,将路径数据自动取点,并将坐标点位数据自动转换成Excel表格文件,程序以Excel文件格式输出计算结果,包括:以离散点表示喷头路径 (x、y、z坐标和极坐标);各点之间的时间间隔120 ms;路径点坐标系相对于全局坐标系的位置。轨迹三维坐标提取流程见图7,部分轨迹点三维坐标及其极坐标值见表1。

图7 轨迹三维坐标提取流程

表1 部分轨迹点三维坐标及其极坐标值

3 结论

(1)完成了对飞机进气道喷涂路径规划的算法研究、离线编程和仿真模块的开发,获得了实际零件喷涂轨迹点的三维坐标文件,将实际喷涂点坐标传输到喷涂机器人控制系统中使机器人按照既定的轨迹运动,实际的喷涂效果验证了该轨迹规划算法离线编程的可行性。

(2)通过实际的喷涂效果 (图8)反馈检验了该项技术研究的合理性,用机器进行离线喷涂减轻了重金属漆料对喷涂工人的危害;将进气道喷涂时间由3 h缩短至10 min;避免了人工喷涂误差,提高了涂层厚度均匀性;可以实现飞机进气道喷涂的批量化作业,而且为日后发展整机喷涂奠定了一定的基础。

图8 进气道实际喷涂效果

[1]FOO Y L,YOU A H,CHIN C W.Development,Implementation and Analysis of Direct Integration Offline Programming Method[J].Robotics and Computer-Integrated Manufacturing,2011,27:636 -640.

[2]陈美宏,焦恩璋,唐健,等.基于PC机的工业机器人控制平台[J].组合机床与自动化加工技术,2010(11):53-56.

[3]ABB Robotics AB DPT/MT.Product On-Line Manual[M].IRB 140,Sedden,2008:22 -35.

[4]刘亚威.机器人喷涂在F-35的应用[J].航空科学技术,2011(5):15-18.

[5]熊有伦.机器人技术基础[M].武汉:华中理工大学出版社,2007:10-25.

[6]胡裕渊.静电喷涂机器人轨迹优化与仿真技术研究[D].镇江:江苏大学,2010.

[7]曾勇,龚俊.面向自然二次曲面的喷涂机器人喷枪轨迹优化[J].中国机械工程,2011,22(3):282 -290.

[8]LI J S,CHEN L H,LI L.Parametric Desisign of Tractor Configuration Using API Based on CATIA[J].Key Engineering Materials,2011,455:411 -416.

[9]周仙娥,鲁墨武,赵海星.基于CAA的CATIA二次开发的研究[J].科技信息,2008(36):73 -74,317.

[10]郭世辉.基于CATIA平台的六自由度喷涂机器人编程控制及运动仿真[D].沈阳:沈阳航空航天大学,2012.