高速钢刀具淬火温度与可靠性寿命评定实验

王铁流,席昭侠

(1.浙江水利水电学院机械电子工程系,浙江杭州 310018;2.宁波中意液压马达有限公司,浙江宁波 315200)

高速钢具有高硬度、高耐磨性、良好的红硬性和工艺性,作为金属切削刀具的材料一直被广泛采用。目前,高速钢刀具仍占据着刀具市场的主导地位[1]。高速钢的优良性能只有通过正确的淬火和回火才能充分发挥出来,淬火与回火质量是决定高速钢热处理质量的关键。高速钢的回火温度基本上是一致的,而不同牌号的高速钢淬火温度却不同,虽然每一种牌号的高速钢都有其规定的淬火温度,但是,影响高速钢热处理质量的因素很多,除淬火温度、加热时间和冷却速度以及回火规范外,质量效应也是影响工件硬度的重要因素[2]。所以,针对具体的高速钢工件,又有其合适的加热温度。如果温度过低,合金碳化物溶解不充分,奥氏体中碳化物和合金元素含量不足,使高速钢发挥不出优良的性能 (硬度、热硬性不足,耐磨性低等)。如果温度过高或加热时间过长,又会引起碳化物聚集,奥氏体晶粒长大,造成产品过热。如果淬火温度再高,还会因过烧而使工件报废。

本文作者针对W6Mo5Cr4V2高速钢A3.15中心钻产品进行了淬火温度与刀具寿命试验,分析、计算了不同淬火温度对应的刀具寿命。

1 试验方案

为便于准确地测量大、小直径圆柱部分的硬度值,采用部分A3.15中心钻的等效试件,如图1所示。

图1 淬火试件

试件共7组,每组15支,等效试件和产品试件分别为5和10支。淬火时各组淬火温度分别为1 180、1 185、1 190、1 195、1 200、1 205、1 210℃。淬火前进行330~350℃和830~850℃两次预热,淬火后560℃回火3次,每次2 h。与淬火温度对应的产品试件完成所有工序并检验合格后,每组抽5支进行性能与寿命切削试验。切削试件材料为40Cr,调质处理,硬度HB200~220,切削速度10 m/min,进给量0.04 mm/r,5%乳化油水溶液充分冷却,以第三次出现严重叫声或出现崩刃达到CH=0.8 mm为寿命判断标准[3]。刀具小径、大径的淬火硬度和寿命的试验结果如表1所示。

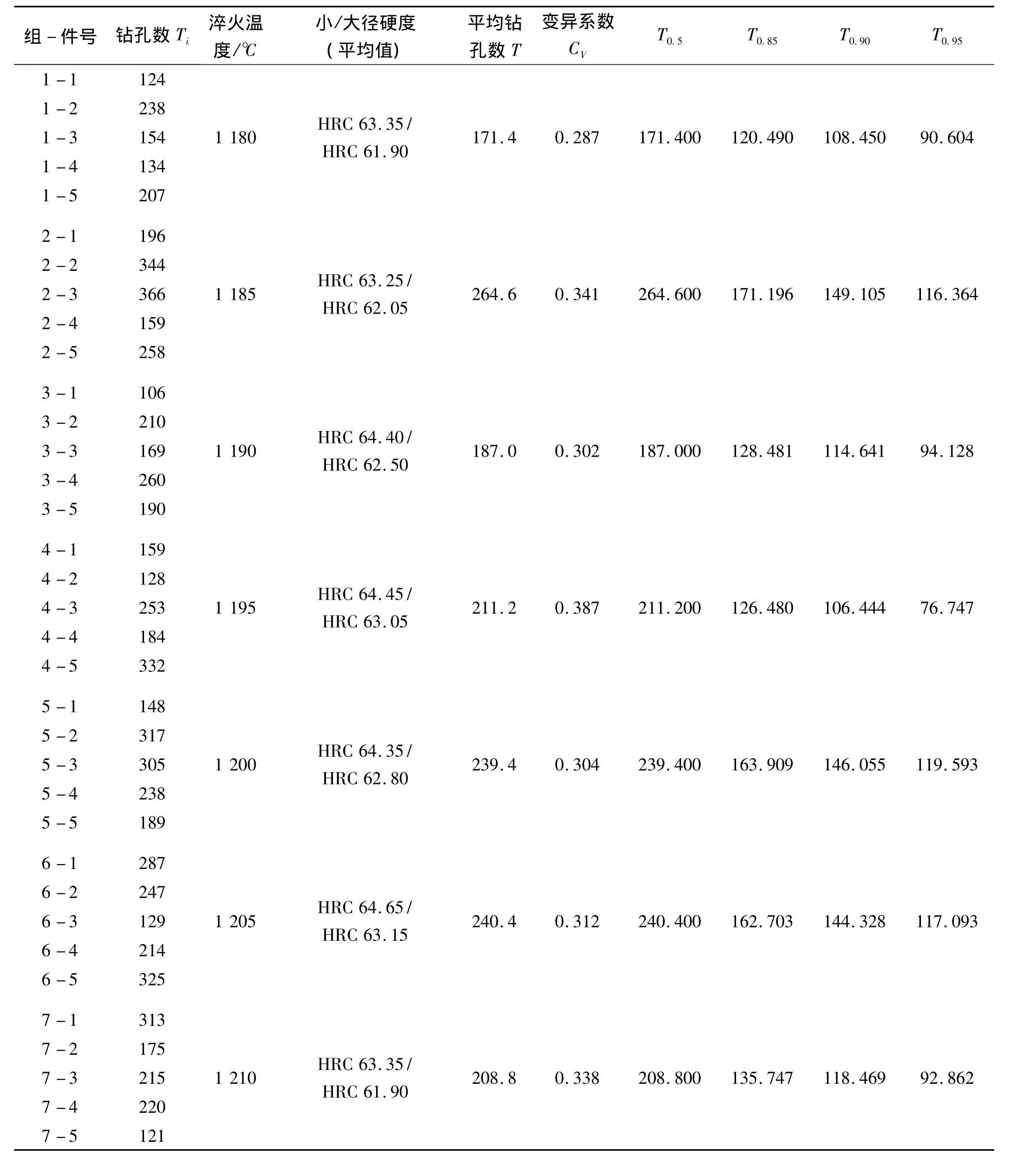

表1 试验数据与评定结果

2 刀具寿命

刀具寿命是一把新刀具从开始投入使用直到报废为止的总切削时间,刀具耐用度是指刀具从开始切削到磨饨为止的切削时间,其等于刀具耐用度乘以重磨次数。对于不需要重磨的刀具,刀具寿命就等于刀具耐用度。耐用度越高,寿命越长。

2.1 平均寿命

传统上在确定某种或某批刀具寿命时,常以抽样的方法确定试验样本大小,计算各样本寿命的平均值¯T。

式中:Ti为任意刀具的耐用度;n为样本大小。

2.2 寿命变异系数

刀具寿命变异系数CV(也称差异系数、离散系数、标准差率)是指被评定的某种或某批刀具寿命的标准差系数,它是刀具可靠性的重要指标之一,反映刀具实际工作的稳定性。变异系数越小,刀具可靠性就越高。

式中:S为标准差,

当CV=0.2时,可以认为性能良好;CV=0.2~0.35时,可以认为性能合适[4]。

3 刀具可靠性寿命

刀具可靠性是指刀具在规定的切削条件下和规定的切削时间内,完成规定切削作业的能力。刀具可靠度 (或耐用可靠度)是指刀具在规定的切削条件下和规定的切削时间内,能够完成规定切削加工的概率[5]。刀具可靠性高低用刀具的可靠度值衡量。切削过程中,影响刀具磨损的因素很多,在切削加工中尽管保持切削条件和参数不变,但由于工艺系统误差和随机误差的存在,刀具耐用度值会发生一定的离散,有时刀具耐用度的值会相差数倍[6-7]。随着制造业的发展,现代机械加工的自动化程度越来越高,数控机床、柔性制造和集成制造系统的应用也越来越广,这些设备所使用的各类刀具必须稳定、可靠。然而,由于切削过程是一个随机过程,切削过程中的各项参数都是随机变量,而刀具寿命又是由这些随机参数共同决定的,所以也必然是一个随机变量,具有随机变动的特性,即具有离散性。这种情况下用刀具的平均寿命确定刀具的使用条件,就有很大的局限性。因此,针对刀具的具体应用,应在考虑平均寿命的基础上,根据刀具的可靠性指标来综合评价刀具的寿命。

3.1 可靠性模型

在不同加工条件下,应根据不同的目的,采用不同的可靠性指标。刀具的耐用度是时间的函数,可表示为

式中:F(t)为不可靠度;PF为失效概率,PF=F(t)。

由于可靠度R(t)是时间t的函数,对可靠度R(t)的定量必须先确定刀具耐用度的概率分布形式。尽管刀具耐用度有离散性,但是它们的离散实际上也是有规律的,可以通过现场或实验的数据进行回归分析,确定它们服从哪一种概率分布。常见的几种概率分布有[8]:

(1)正态分布

当刀具处于正常磨损阶段时,磨损是线性的,即具有恒定不变的失效率。而且在离散系数小于0.4的情况下,刀具的磨损耐用度分布适合于采用正态分布。

(2)对数正态分布

刀具在非线性磨损情况下,如刀具前刀面上月牙洼的磨损,离散系数大于0.4,刀具的磨损耐用度分布适合于采用对数正态分布。

(3)威布尔分布模型

当刀具失效率与时间有关时,刀具发生破损的耐用度分布可用威布尔分布模型描述。

此外,常见的还有伽玛分布、极值分布和二重指数分布。

3.2 刀具可靠性寿命计算

经验证明,一般金属切削刀具的耐用度大多属于正态分布,也有呈现威布尔分布的。试验和研究表明,当刀具耐用度的随机变量接近于标准正态分布时,指定概率为P时刀具的耐用度值TP可按下式计算[4]

式中:Φ(x)为标准 (正态)分布的数值,

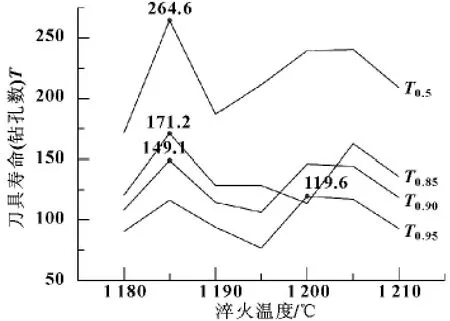

由此可知,TP与刀具耐用度的平均值及耐用度的变异系数有关。所以,刀具的可靠性指标也可用¯T与CV来综合衡量。而TP是评定刀具切削性能好坏的总指标。表1列出了可靠度分别为0.5、0.85、0.90,和0.95时刀具寿命的计算结果。图2为表1的淬火温度与可靠性寿命关系曲线。从图2可以看出,当可靠度分别为0.5、0.85、0.90和0.95时,刀具的可靠性寿命分别为264.6、171.2、149.1和119.6,对应的淬火温度分别为1 185、1 185、1 185和1 200℃。从本次实验的结果可以看出,在可靠度要求较低(P≤0.9%)的场合,采用1 185℃淬火温度为宜,在可靠度要求较高 (P≥0.95%)的场合,采用1 200℃淬火温度为宜。

图2 淬火温度与可靠性寿命关系曲线

4 结论

影响刀具热处理质量的因素众多,除材料本身成分、尺寸等因素外,淬火加热温度、淬火加热时间、淬火冷却速度、回火规范都是影响高速钢硬度的因素,而且寿命切削试验本身也受一定的随机因素影响。在自动化切削加工技术中,刀具可靠性寿命研究具有十分重要的地位,也是一项复杂而艰巨的任务,需要通过大量的试验积累数据,才能相对准确地确定刀具的寿命。

[1]宋学全,刘秀英,赵黎娟.高速钢刀具材料及热处理工艺选择[J].国外金属热处理,2005,26(1):30 -33.

[2]宛农,熊惟皓,肖建中,等.2311和2738模具钢热处理质量效应的数值模拟[J].金属热处理,2004,29(9):63 -66.

[3]GB/T 6078.4-1998 中心钻.

[4]叶伟昌,叶毅.刀具切削性能可靠性指标的评定方法[J].组合机床与自动化加工技术,1991(2):31-34.

[5]郭国林,林朝平.数控刀具可靠度的分析与研究[J].机床与液压,2010,38(19):150 -151.

[6]RAMALINGAM S.Tool-life Distributions[J].Journal of Engineering for Industry,1977(8):519 -522.

[7]ROSSETTO S.A Stochastic Tool-life Model[J].Journal of Engineer-ing for Industry,1981(2):126 -129.

[8]杨广勇,付小根.刀具耐用度的分布与刀具的可靠性[J].水利电力机械,1995(2):47 -49.