一种数控机床切削功率在线估计方法

罗应娜

(1.重庆工业职业技术学院,重庆 401120;2.重庆大学机械工程学院,重庆 400044)

我国机械加工系统约700万台,耗电总量惊人[1]。对这些机床实现在线能效监测可以为进一步实施机床节能降耗措施提供数据支持。实施机床能效监控的关键之一就是在线计算或者测量机床的切削功率[2]。

过去确定切削功率一般是采用测量力矩 (或切削力)和主轴转速间接计算切削功率的方法,这些方法虽然直接而且精度较高,但是都需要在机床上安装力矩或力传感器。力矩或力传感器不仅价格高,对机床刚度有一定影响,而且易受加工环境的影响[3-4],所以一直未能推广应用。

另外一种确定切削功率的方法是间接测量法。文献[1]提出了一种通过主轴输入功率计算切削功率的方法,指出主轴系统的输入功率是空载功率、切削功率和附加载荷损耗三者之和,同时也指出附加载荷损耗与切削功率在转速不变的条件下是呈正比的,且该比值 (即附加载荷损耗系数)是0.15~0.25的常数。但是该常数的选取依赖于人的经验,常带来较大的误差。

最新研究成果表明[5]:附加载荷损耗系数在数控机床主传动系统结构不变的条件下与切削功率是正比关系,也就是附加载荷损耗与切削功率是二次函数。附加载荷损耗系数的获取不再依赖于经验而是通过切削功率进行自动估计。在此基础上提出了一种基于附加载荷损耗系数矩阵的数控机床主传动系统功率分离方法,该方法具有成本低、实现简单、易于工业应用的特点。

1 数控机床主传动能耗模型

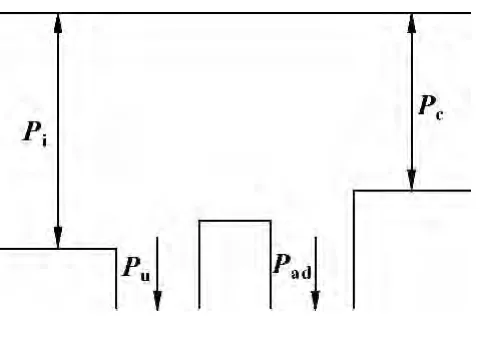

机床主传动系统一般包括电机驱动和机械传动两个部分,每个部分的能量消耗都十分复杂。但是,文献[1]将主传动系统的功率简化为空载功率、切削功率和附加载荷损耗功率3个部分 (图1)。其中,空载功率、切削功率和附加载荷损耗功率的定义如下:空载功率:机床主传动系统在某一指定转速下稳定运行且尚未加工的状态称为空载状态,其间所消耗的功率称为空载功率;切削功率:机床主传动系统在切削状态下用于去除工件材料所消耗的功率;附加载荷损耗:机床主传动系统由于载荷 (切削功率)而产生的附加损耗。这部分损耗只在切削状态下存在。

图1 数控机床主传动能耗模型

从图1可以看出:机床主传动系统的输入功率可以分为空载功率、切削功率和附加载荷损耗功率:

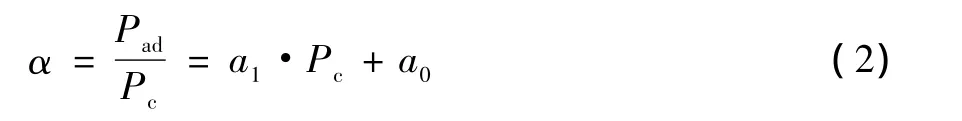

其中:附加载荷损耗功率形成比较复杂,主要包括电机和机械传动部分在切削状态下产生的附加电损和机械损耗。同时,附加载荷损耗的测量也很复杂,不可能直接准确测量,附加载荷损耗与切削功率之比(负载载荷损耗系数)是一个0.15~0.25之间的常数[1]。不过最新研究发现[5]:附加载荷损耗系数不是一个常数,而是与切削功率成正比,即,

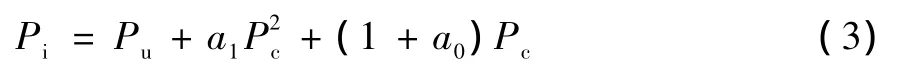

由式 (1)、(2)可以得到:

由式 (3)可知:知道测量出输入功率Pi,估计出空载功率Pu,就可以估计出附加载荷损耗Pad和切削功率Pc,实现切削功率的在线估计。

2 切削功率的在线估计方法

2.1 空载功率估计

空载功率在主轴转速一定的情况下理论上是一个常数,只要测量加工之前的稳态功率。但是由于电压和电流存在一定程度的波动,功率传感器也存在测量噪声,所以对空载功率做滤波处理。采用计算量小的滑动滤波器估计空载功率[6]:

2.2 切削功率的估计

由式 (3)— (4)可知第i时刻的离散功率平衡方程:

由于输入功率同样存在电压电流波动和测量噪声干扰的问题,需要做和空载功率一样的估计处理:

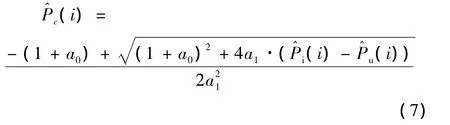

因为式 (5)中的系数a0、a1可以通过事先实验方法测算出来[3],切削功率可以如下估计:

3 实验研究

3.1 实验设备以及测量装置介绍

在一台数控车床CJK6136上进行了相关实验,该数控机床主轴系统的相关技术参数见表1。用功率传感器EDA9033A来测量主传动系统的输入功率,同时为了验证功率估计结果还临时安装了扭矩传感器,由于该扭矩传感器可以同时测量主轴转速,因此可以获得瞬时切削功率。功率传感器与扭矩传感器的数据采样周期均为20 ms,数字滤波器长度为5。辨识及切削实验现场见图2。

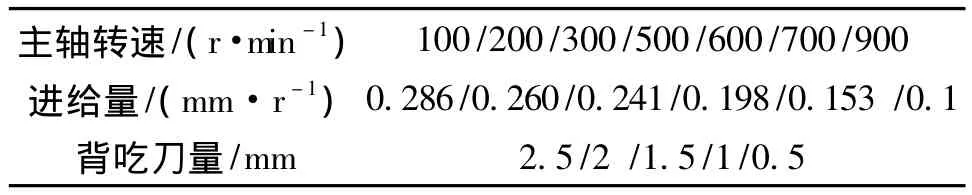

表1 主轴的技术参数

3.2 实验步骤以及切削条件介绍

3.2.1 附加载荷特性函数辨识

事先在数控机床CJK6136上做了大量的切削实验 (切削条件见表2),辨识出该机床的附加载荷损耗函数为:Pad=4×10-5+1.807Pc。详细实验过程见文献 [3]。

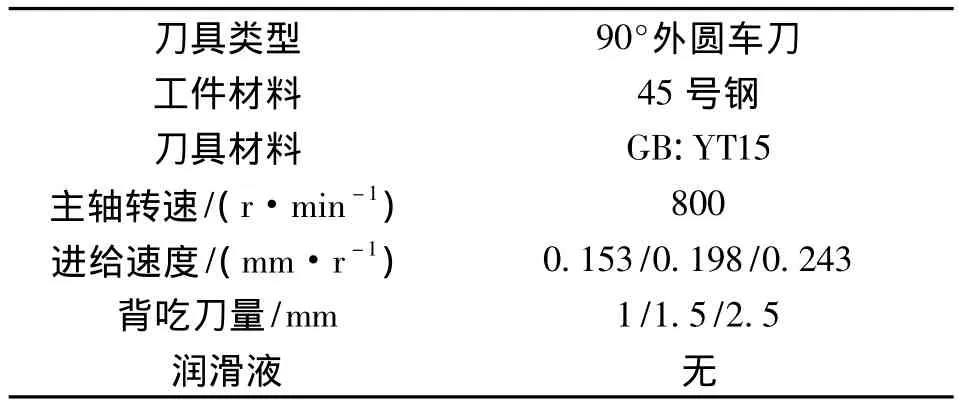

表2 附加载荷损耗特性函数辨识实验参数

3.2.2 切削功率估计算法实验

该实验是对一个长400 mm、直径为79 mm的45号钢棒料进行车外圆加工。该实验在主轴转速800 r/min下分别作了3组切削实验来验证切削功率的有效性,具体切削参数见表3。

表3 验证实验的切削条件与参数

3.3 实验结果评价指标

对切削功率估计的定量评价定义如下指标,用每次试验所有采样点的功率估计值与测量值的相对误差的平均值来度量估计精度:

其中:E为针对每一组加工参数的切削力估计误差平均值;E(i)为针对每一个采样数据的估计误差;为针对每组加工参数的切削力的平均估计值;为针对每组加工参数的切削力的平均测量值。

3.4 实验结果分析

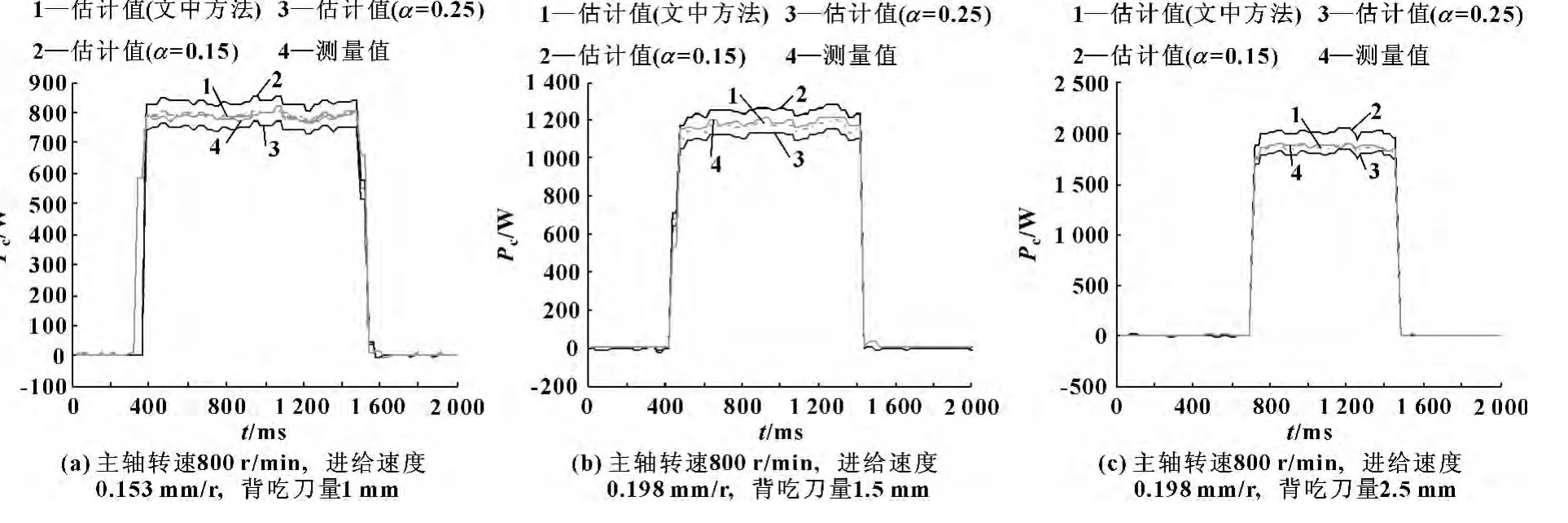

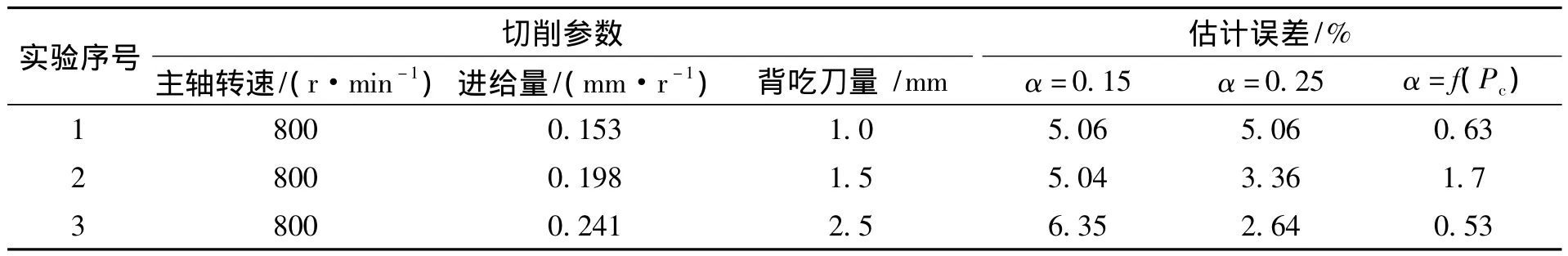

图3(a)是在加工参数为:主轴转速800 r/min、进给速度0.153 mm/r、背吃刀量1 mm时的切削功率估计实验结果。由功率传感器测量输入功率为1 460 W,空载功率为500 W;按照文中方法计算得到切削功率为795 W,附加载荷损耗为165 W。同时,由图3(a)可以得到测量切削功率为790 W。按照文献 [1]的方法取α为0.15、0.25时的估计切削功率分别为830、750 W。按照取 α为0.15、0.25时,切削功率估计误差的平均值¯E分别为5.06%、5.06%;采用文中方法,切削功率的平均值¯E为0.63%。

图3(b)是在加工参数为:主轴转速800 r/min、进给速度0.198 mm/r、背吃刀量1.5 mm时的切削功率估计实验结果。由功率传感器测量得到的输入功率为1 940 W,空载功率为500 W;按照文中算法得到的切削功率为1 170 W,同时测量得到切削功率为1 190 W;按照文献 [1]的方法分别取α为0.15、0.25时的估计切削功率分别为1 250、1 150 W。按照取α为0.15、0.25时,切削功率估计误差的平均值¯E分别为5.04%、3.36%;采用文中方法切削功率的平均值¯E为1.7%。

图3(c)是在加工参数为:主轴转速800 r/min、进给速度0.241 mm/r、背吃刀量2.5 mm时的切削功率估计实验结果。由功率传感器测量得到的输入功率为2 800 W,空载功率为500 W;按照文中算法得到切削功率为1 880 W,同时测量得到切削功率为1 890 W;按照文献 [1]的方法分别取 α为0.15、0.25时的估计切削功率分别为2 010、1 840 W。3种估计方法的估计误差的平均值¯E分别为6.35%、2.64%、0.53%。按照取 α为0.15、0.25时,切削功率估计误差的平均值¯E分别为6.35%,2.64%;采用文中方法切削功率的平均值¯E为0.53%。

图3 切削功率结果对比

表4为用3种方法估计切削功率的估计误差的对比结果,可以看出:用文中给出的方法估计值的误差不大于2%,按照文献 [1]的方法分别取α为0.15、0.25时估计误差在2%~6%之间。

表4 3种估计方法的误差对比

4 结论

提出一种基于附加载荷损耗特性函数的切削功率估计方法。该方法特点在于无需安装力 (或力矩)传感器,只需要测量主轴电机的实时输入功率,在线估计机床的切削功率。通过在数控车床CJK6136上的验证性试验可以看出:应用该方法能根据不同加工条件下的切削功率自动计算出附加载荷损耗功率;该方法可以准确估计加工过程的切削功率,其误差在1%左右;基本无需增加硬件就可以完成机床能效的在线监控,为进一步的机床节能运行打下了基础,有很好的应用前景。

【1】刘飞,徐宗俊,但斌,等.机械加工系统能量特性及其应用[M].北京:机械工业出版社,1995.

【2】VIJAYARAGHAVAN A,DORNFELD D.Automated Energy Monitoring of Machine Tools[J].CIRP Annals-Manufacturing Technology,2010,59(1):21 -24.

【3】JEONG Y H,MIN B K,CHO D W,et al.Motor Current Prediction of a Machine Tool Feed Drive Using a Component-based Simulation Model[J].International Journal of Precision Engineering and Manufacturing,2010,11(4):597-606.

【4】STEIN J L,KUNSOO H.Monitoring Cutting Forces in Turning:a Model-based Approach[J].Journal of Manufacturing Science and Engineering,2002,124(1):26 -31.

【5】HU S,LIU F,HE Y,et al.Characteristics of Additional Load Losses of Spindle System of Machine Tools[J].Journal of Advanced Mechanical Design,Systems,and Manufacturing,2010,4(7):1221 -1233.

【6】STRUM R D,KIRK D E.Contemporary Linear Systems Using MATLAB[M].Brooks/Cole Publishing Co.,1999.