液压减振器的设计计算

陈殿卿

【摘 要】 液压减振器是铁道机车车辆上的一个重要部件。由于机车车辆的车轮与钢轨面之间是钢对钢的接触,因此,车轮表面的不规则和轨道的不平顺都直接经车轮传到悬挂部件上去,使机车车辆各部分高频和低频振动。如果这种振动不经过减振器来衰减,就会降低机械部件的结构强度和使用寿命,恶化运行品质。液压减振器其性能优劣直接影响到行车的安全性和舒适性。尤其近年来我国铁路进入一个飞速发展时期,特别是在铁路跨越式发展政策的指引下,我国铁路将会进入一个全新的发展阶段。因此,研制高速列车减振器试验台就具有十分重要的实际意义。

【关键词】 CRH2;液压减振器;阻力特性;分析;参数

一、设计任务

基于CRH2型车的车体与转向架的相应构造,设计一系悬挂的垂向减振器(编号A),二系悬挂的横向减振器(编号B)以及二系悬挂的抗蛇形减振器(编号C)。

其中减振器结构和参数设计的主要内容如下:

(1)阻尼特性的选择:根据减振器的安装部位和被衰减振动的性质来确定其阻尼特性;

(2)端部弹性结构的连接选型:根据减振器两端相对运动的形式和受力大小选择端部连接结构的型式与规格;

(3)活塞行程及外部尺寸的确定:根据减振器所在的部位,考虑最不利的运动工况,对其两端做运动学分析,从而来确定活塞的最大行程,再根据所选用减振器的品牌、型号及其固定结构尺寸来确定减振器的安装长度,其直径则从尺寸系列中选取;

(4)阻尼率的设计计算:悬挂系统设计中有两项参数最重要:一是弹簧的静挠度值,一是阻尼率值。

二、计算设计

首先计算一系悬挂垂向减振器,如下:

a:阻力特性选型:

根据减振器的安装部位和被衰减振动的性质来确定其阻尼特性:对一系悬挂垂向减振器来说应当选用对称的线性阻尼特性;具有线性阻尼的减振器,当在拉伸与压缩行程中都有相同的力和速度特性时称之为对称特性。由于其具有对称性,所以其阻力也具有对称性,即拉伸阻力等于压缩阻力。查询可得公式为:

(1)

式中:——活塞上部液流的截面积;

——液体的重率(单位体积的液体质量);

——孔口流量系数;

——節流孔面积;

——活塞运动速度。

当活塞的速度在0.001到0.1之间变化的时候,计算拉伸阻力和压缩阻力。(其中活塞直径为80)

=850kg/(每立方米油的质量为850kg)

将、g、收口系数等常量代入公式,最终选取阻尼特性也为6/0.1。(参考依据:线性阻尼的阻力和速度呈直线,当偏离时,找出临界点)。所选减振器类型为T50/20系列。

b:端部弹性结构的连接选型:

选择时要考虑以下几个问题:一是最大减振力,二是最大轴向转动角,三是由端部扭转而造成的扭矩不超过250N/m,便于安装和维修,在各个类型的端部安装结构里型号001和002均用于垂向减振器。其参数和尺寸如下表:

c:活塞行程以及外部尺寸确定

根据端部连接结构的型式首先可以得到减振器的固定长度,并且有公式:

(2)

(查表计算可得所选的固定长为96mm)。

计算最小压缩长度

(3)

计算最大拉伸长度两个极端位置分别获得最小值和最大值,将上面的数值代入可以得到=320mm,=440mm,活塞行程S=120mm。

安装长度通常取为最小压缩长度和最大拉伸长度的平均值,即:

=380mm,使得活塞处于中间位置。

d:通过分析和查找模型可知,车体垂向振动均方根加速度的平均值与车体垂向的形成有关,参变量为车体的自振频率和相对阻尼系数D,并且可知:在一定的条件下,D值过小将导致一系振动行程增大,对系统和车体都是不利的。选取D=0.275,的时候,RH2型车的各个参数如下:J=21000kgm2,L=1.2m则每轮对两减振器阻尼为

(4)

(5)

(6)

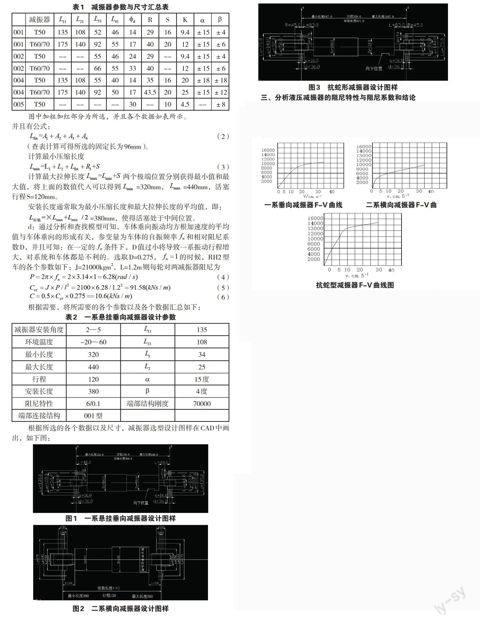

根据需要,将所需要的各个参数以及各个数据汇总如下:

表2 一系悬挂垂向减振器设计参数

减振器安装角度 2—5 135

环境温度 -20—60 108

最小长度 320 34

最大长度 440 25

行程 120 15度

安装长度 380 4度

阻尼特性 6/0.1 端部结构刚度 70000

端部连接结构 001型

根据所选的各个数据以及尺寸,减振器选型设计图样在CAD中画出,如下图:

图1 一系悬挂垂向减振器设计图样

图2 二系横向减振器设计图样

图3 抗蛇形减振器设计图样

三、分析液压减振器的阻尼特性与阻尼系数和结论

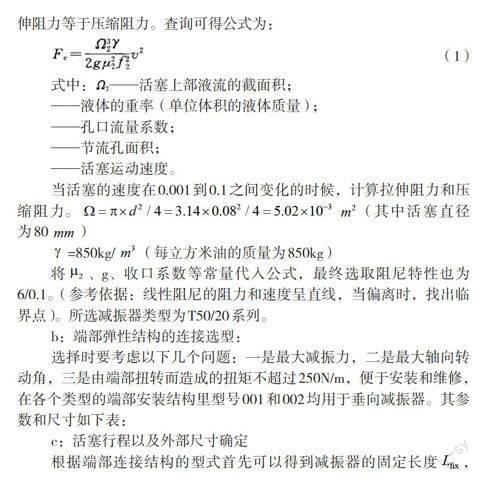

液压减振器的阻力与活塞振动速度有关,速度越高,阻力越大以往了理论计算和实用上的方便.通常认为阻尼力F与活塞振动速度的一次方成正比即用线性阻尼系数c表示液压减振器的减振能力.用公式表达为F=CV,此时的值按减振器的实际工况来确定.目前,我国铁路机车车辆油压减振器的研究分析和生产检验,基本是按V-0.06m/s~0.07m/s来考虑的.随着世界各国铁路机车车辆运行速度的不断提高,油压减振器的实际工况也在不断变化。一系悬挂垂向、二系悬挂横向设置、二系悬挂抗蛇行的各种减振器的使用工况、振动速度都不相同。这就要求不同位置的油压减振器接不同的振动速度V来确定减振能力。与此同时随着计算理论和计算手段的不断发展。在进行机车车辆动力学分析研究时。可以不要求油压减振器的粘性阻尼简化为线性阻尼。因此,目前各国的高速机车车辆在设计研究和生产时。对所需油压减振器的减振能力提出的技术参数为在某一振动速度下的减振阻力,而不是阻尼系数c。经过设计、计算和研究、试制,3种减振器的阻力F与振动速度的阻尼特性曲线见图4-4~图4-5。

由于3种减振器验收标准是针对振动速度与相应的阻尼力。从国外同类型减振器的试验资料,尤其是KON1减振器公司的试验资料了解到,为了实现GYAW型减振器V=0.01m/s的活塞速度,试验台滑块行程要大于50mm,滑块往复频率必须小于l0次/分才能满足要求。为此,我们自行研制、开发了一种多功能减振器试验台,其主要技术参数为:滑块往复频率3次/分~75次/分(无级可调)滑块行程0~200mm(无级可调)减振器安装中心距200mm~1000mm最大阻力负载18kN调遣电机功11kW试验台校正系数按不同传动比分为个等级:205.50,90.00,69.17N/cm。

一系垂向减振器F-V曲线 二系横向减振器F-V曲

抗蛇型减振器F-V曲线图

通过比较三个图形,我们可以清楚的看到,有一个临界点,

过了次临界点变化的时候就会很缓慢三种减振器的临界速度分别为15,5和10,而在的范围内是减振器的正常工作区域。在相同的最大阻尼力和最大振幅的条件下,抗蛇行减振器具有较大的阻尼功。比如在变化区间,一系为8个单位的功,二系为6.5个单位的功,抗蛇行减振器具有14个单位的功,几近于前两者的和,以期在工作振幅很小时候获得足够的阻力功,也是抗蛇行减振器的优点所在。