化学二氧化锰制备及进展评述

李槐华,黄晓燕,沈慧庭,王 强

(1.武汉理工大学资源与环境学院,湖北 武汉 430070;2.广西大学资源与冶金学院,广西 南宁 530004)

电池级二氧化锰主要有天然二氧化锰(NMD)、电解二氧化锰(EMD)和化学二氧化锰(CMD)。由于NMD资源日益枯竭,其产品纯度和电化学性能已无法满足高品质电池的生产要求,逐渐被合成二氧化锰取代。我国合成二氧化锰主要以贫菱锰矿或氧化锰矿为原料,主要有EMD和CMD。EMD产品95%以上用于干电池生产,尽管EMD放电性能优异,但其成本高,能耗大,生产周期长,因此,世界各国正积极开展CMD工艺研究,CMD采用化学方法合成电池级二氧化锰,根据反应原理、生产原料、技术路线等有所不同。为适应高品级电池行业的发展要求,国内外研究者对CMD产品性能的改进做了大量研究工作,主要集中在掺杂改性、纳米制备及物理场引入等,目前已开发出产品性能好、周期短、成本低、环境友好的CMD工艺路线。

1 化学二氧化锰生产概况

国外从20世纪40年代即开始研究并试生产化学二氧化锰,CMD生产工艺较多,并处于不断发展之中,主要有还原法、氧化法和热分解法等。氧化法有氢氧化锰直接氧化法和硫酸锰溶液直接氧化法;热分解法有氨基甲酸铵法、硝酸锰热分解法和碳酸锰热分解法等。目前,国外CMD生产厂家主要集中在欧洲、美国和日本等国家和地区,如法国埃赫曼集团(Erachem Europe公司)、美国锰化学公司(MCC)、法国温德公司(Wonder)和日本重化学公司(JMC),其中Erachem Europe公司生产的CMD品质最好,是全世界最大的CMD生产厂家,产量达5万t/a左右,占世界总产量的80%以上[1]。我国从20世纪60年代开始研制电池用CMD,以碳酸锰热解法居多,并于2001年进入中小规模的工业化批量生产。湖北枝江开元化工公司和湖南省永达锰业有限公司已分别形成3 000,5 000 t/a化学二氧化锰的生产能力,产品质量符合国标及电池行业标准,部分放电性能指标甚至超过EMD[2]。

此外,CMD与NMD、EMD以适当比例搭配可降低材料成本,获得独特的放电性能。相比成熟的EMD工艺,有关CMD制备及产品改性的研究报道越来越活跃,CMD产品越来越多的应用于电池行业,其生产工艺研究前景广阔。

2 化学二氧化锰生产方法

2.1 还原法

还原法即以低价锰盐(硫酸锰、硝酸锰、氯化锰等)为还原剂还原碱性高锰酸盐得到有催化活性的γ-MnO2。还原法早期见于Calu专利,利用MnCl2还原NaMnO4制得活性。

李亚栋等[4]采用H2O2还原法研究了γ-MnO2的化学合成及其形态控制,成功合成出不同形状纳米级γ-MnO2。此外,亦有报道采用其他还原剂如盐酸、四硼酸钠等在不同条件下还原高锰酸盐,均可得到活性二氧化锰。还原法制得的初级MnO2视密度较小,还须经酸溶氧化处理提高产品视密度,且多以价格较高的高锰酸盐为原料,生产成本较大,难以进行工业化生产,研究多处于实验室阶段。

2.2 氧化法

氧化法根据原料不同,主要有氢氧化锰氧化法和硫酸锰氧化法。两者本质都是低价锰化合物在一定化学条件下与强氧化剂(氯气、空气、高锰酸盐、次氯酸或其盐等)反应制备二氧化锰。氢氧化锰一般通过氨水、石灰乳、碱金属氢氧化锰等中和低价锰盐(硫酸锰、硝酸锰、氯化锰等)制备。国外于20世纪50年代起提出了多种合成化学二氧化锰的方法。Yamamoto等[5]通过向二价锰盐的溶液中加入碱金属氢氧化物溶液生成氢氧化锰,以高锰酸钾为氧化剂制备出具有高比表面的CMD。法国温德公司和日本三井公司采用上述方法均制得化学二氧化锰,产品 MnOx的 x=1.9 ~1.95,品质优良。

生产CMD所用的硫酸锰液主要采用湿法浸出锰矿或其他含锰物料,经深度除杂后得到。硫酸锰氧化法制备的初级MnO2经重质化处理后,CMD样品制成 LR03实体电池,其放电性能达到 WSA(CMD)水平。符剑刚等[6]研究了以MnSO4为原料采用碱氧化法制备CMD的工艺流程,以空气作氧化剂,并添加催化剂TF-2加速氧化反应,使MnSO4转化率达80%以上;制得的CMD产品为球状细颗粒,主要晶型为α-MnO2和γ-MnO2。氧化法制备CMD的化学条件易于控制,反应时间短,但锰回收率低,制得的CMD产品视密度不高,影响电池放电性能,产品多用作催化剂、吸附剂和氧化剂等。

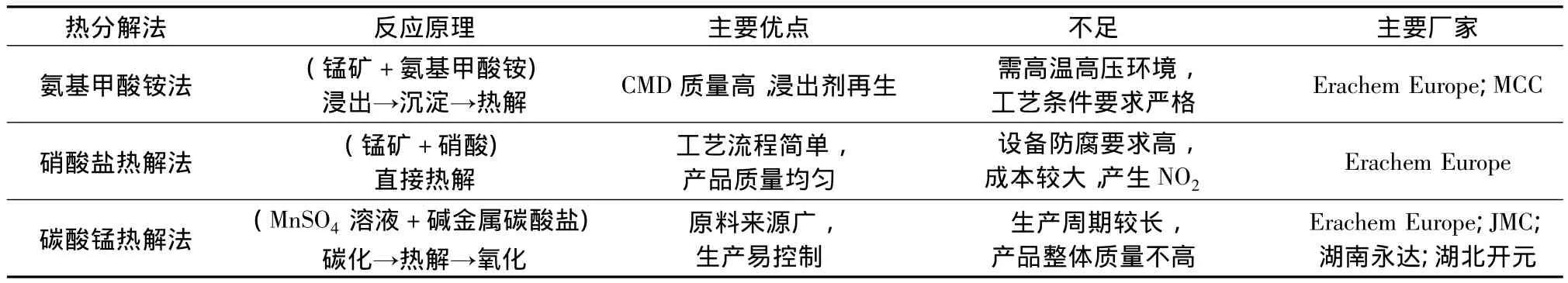

2.3 热分解法

热分解法根据原料、技术路线、反应方式的不同,主要有氨基甲酸铵法、硝酸盐热解法和碳酸盐热解法,各生产原理及工艺特点见表1。

表1 热解法主要工艺对比

2.3.1 氨基甲酸铵法

氨基甲酸铵法源于早期Sully和Kirk Othmer提出的硫酸铵法,随后美国矿山局在硫酸铵法的基础上,将软锰矿还原后用氨基甲酸铵溶液(CO2+NH3·H2O组成)浸出,得到可溶性的锰铵复盐再蒸发水解生成碳酸锰,然后将碳酸锰热解为二氧化锰,即为氨基甲酸铵法。采用此法在水解温度79℃时,获得的碳酸锰振实密度达到2.31 g/cm3,产品具有良好的沉降性和过滤性。国内对该法研究多为实验室阶段,迄今尚未见工业化生产报道。王秉济等[7]采用氨基甲酸铵法经热解重质处理后获得的产品视密度达2.18 g/cm3,纯度92.3%。杨文昭[8]利用蔗渣湿法还原软锰矿获得硫酸锰液,再与氮肥厂中间产物碳化母液反应生成氨基甲酸铵盐,经热解、重质处理得到γ-MnO2,降低了工艺成本,但产品视密度有待提高。

2.3.2 硝酸盐热解法

硝酸盐热解法是将锰矿通过硝酸浸取,并加热分解硝酸锰制成二氧化锰的方法。最早由Nossen提出,将Mn2+的硝酸盐置于密闭的电炉装置内,控制热解温度180℃,加热48 h,获得具有电活性的二氧化锰。从20世纪70年代至今,人们对硝酸盐热解法做了大量研究工作,姚震江等[9]对硝酸锰热解工艺作了改进研究,其要点是采用喷雾热分解工艺代替加热面分解工艺,用氧化锰矿浆吸收二氧化氮以再生硝酸锰溶液,硝酸锰经分解得到的粗二氧化锰再经硝酸或硫酸活化处理后,产品具有良好的理化性质和晶型,用实验室扩大试验制得的试样制成R20实体电池,大部分指标均高于一级EMD标准。

2.3.3 碳酸盐热解法

碳酸盐热解法是将菱锰矿或含锰物料浸出的硫酸锰(或其他锰盐溶液),加碱金属碳酸盐复分解得碳酸锰沉淀,然后通过焙烧使其热解氧化生成二氧化锰的方法。

碳酸盐热解法可充分利用低品位菱锰矿,适合中国锰矿资源格局,加之各工序操作条件易于控制,是国内当前制备CMD的主要方法,Erachem Europe公司和日本重化学公司曾采用此法生产。沈慧庭等[10]以贫菱锰矿为原料系统研究了CMD合成过程中各工艺因素对产品性能的影响和机理,通过控制反应结晶等条件获得视密度达2.10 g/cm3的重质MnCO3,热解精制处理后得到CMD最终产品,制成的L14碱锰扣式电池,在10 mA下恒流连续放电至0.9 V,其电容量为249.43 mA·h。贺周初等[11]采用自主设计制作的沉锰反应器,在反应温度45℃,反应时间10 h,碳酸氢铵过量系数1.05的最优工艺条件下,制得重质碳酸锰视密度达2.4 g/cm3,可作为锂电池正极材料的理想锰源。

碳酸锰热解后视密度降至1.5~1.7 g/cm3左右,MnO2含量不足80%,因此,需对初级MnO2进一步精制处理以提高CMD最终产品的纯度和视密度。将碳酸锰置于焙烧炉或回转窑中在一定条件下焙烧,使其热解氧化生成二氧化锰。碳酸锰在空气中热解氧化生成MnO2的转化率取决于焙烧温度、热解时间、空气流量、水蒸汽含量等。20世纪80年代开始国内曾进行添加蒸汽的焙烧试验,并专门提出了一种新的碳酸锰热解方法和设备[12],较之一般方法可降低成本10% ~15%,节省能耗15% ~20%。有专利分别介绍了生产高视密度MnCO3和CMD的工艺方法及设备[13-14],所得 MnCO3振实密度达2.2 g/cm3以上,使用带加热夹套的多层圆盘热解氧化炉焙烧MnCO3,二氧化锰含量达80% ~85%。该方法流程简单,操作运转稳定可靠,降低能耗成本,提高了碳酸锰热解转化率。目前,碳酸锰热解氧化多在含湿富氧的气氛中进行,以提高MnO2的转化率(82%以上)和活性度(>55),但需添加水蒸汽和氧气及分段焙烧工序,热消耗大,增加了建设费用和生产成本。

碳酸锰热解后的粗MnO2还含有一定量未分解的MnCO3及低价锰氧化物(MnO、Mn2O3和Mn3O4等),不能直接用作电池活性材料,须对粗MnO2进行精制处理。产品精制通常在酸性条件下用氧化剂将溶液中Mn2+转化为MnO2晶核沉积在粗MnO2孔隙,达到重质化目的。酸浓度、处理温度和时间不仅影响着各低价态锰的溶出情况,还关系到歧化反应的产物及其晶型[15]。氧化剂的种类与产品的电化学活性有很大关系,国内研究多采用 NaClO3或NaMnO4氧化初级MnO2,可获得视密度>2.4 g/cm3的重质CMD,该重质化方法对初级MnO2具有较强的适应性,但需要对精制过程产生的Cl2进行无毒处理[16]。章泽杰等[17]以氯酸钾为氧化剂在酸性环境下制得纯度100%的 CMD,并考察了 CMD与EMD对氧还原的催化性能,结果表明CMD具有良好的催化活性,其极化电流密度达94 mA/cm2,而EMD对氧还原基本无催化作用。

国内某研究院采用碳酸锰热分解法技术路线,以工业硫酸锰为锰源进行600 t/a规模高品质化学二氧化锰生产性试验,获得重质MnCO3视密度2.2 g/cm3以上,CMD 视密度1.9 g/cm3以上,产品制成R20S实体电池,其放电性能达到Erachem Europe公司CMD的水平,产品放电性能对比结果见表2[18]。

表2 CMD产品放电性能对比

3 化学二氧化锰改进研究

3.1 CMD理化性能研究

一个优良的CMD产品,应综合考量视密度、粒度分布、比表面积、孔径及孔隙率等指标,使CMD的电化学活性得到最大释放。一般而言,视密度越大,电池填充的活性物质越多,放电容量也大;粒度分布亦可能影响CMD在电解液中的反应机理,进而影响电池放电容量。不同比表面积的CMD与电池放电时活性物质的利用率有关,在实际电池生产中,为确保电极反应的低电流密度,要使电极表面积尽可能大。但即使具有相同比表面积的CMD,由于内部孔径及孔隙率不一,也会造成产品的放电性能有较大差异。目前,较为一致的研究结果表明γ-MnO2的放电性能最好,这与其晶体结构有关[19]。由于 γ-MnO2包含软锰矿 T[1×1]与斜方锰矿 T[1×2]隧道晶胞的不规则交替生长,使得γ-MnO2晶体含有大量缺陷,如堆垛曾错、非理想配比、空穴等,有利于质子与电子在二氧化锰固相内部迁移扩散,所以放电时极化小,活性高。

3.2 CMD 掺杂

化学法制备的CMD产品放电性能不一,且可充性有限,其主要原因在于电极反应和电极结构的不可逆性。对MnO2进行物理或化学掺杂,使其具有开放式结构,促进质子迁移,避免晶格结构破坏,在一定程度上可改善MnO2的深放电可逆性。通过化学方法掺入一些离子(如 Cr、Ti、Fe、Mo、Ni、Bi、Pb 及稀土元素等)制备改性CMD,其具有很好的可充性及放电性能,尤其是在深度放电时掺杂CMD表现更为明显[20-21]。一些研究者认为可能原因是 Fe、Mo的掺入有利于γ型晶体结构的形成,提高了MnO2在均相放电时的去极化性能[22]。扩展X射线吸收精细结构技术及光电子能谱分析指出,掺杂原子可进入MnO2晶格中,降低锰的第1壳层配位数,并增大高壳层配位原子的无序度[23]。掺杂法改善CMD的放电和再充性能,以适应高容量碱锰电池用正极材料的需要已成为国内外研究的热点,但其改性机理目前尚无定论,有待继续研究。

3.3 纳米级CMD

通过新的深加工方法制备低成本、高活性的锰电池原料以完善CMD产品性能已成为另一发展途径。目前纳米级二氧化锰的制备方法主要有水溶液化学沉积法、溶胶—凝胶法、微乳液法和微波辅助法等。如采用微乳液法,使MnCl2与NaHCO3反应,再通入氧气制得纳米级γ-MnO2,经高温和酸化处理后,纳米MnO2填入CMD孔隙中,有利于电子电荷和离子电荷的传递,提高了质子扩散系数,从而提高了放电容量[24]。另外,引入超声辐射制备CMD的氧化还原反应体系,亦可获得含K+量极低、粒度分布均匀、粒径10 nm左右的近球形γ-MnO2粉体[25]。张歆皓[26]利用微波加热与水热法相结合,将温度提升到纳米结构生长的目标温度,首次获得了γ-MnO2纳米片,此法增强了结晶动力学和提高新产物的形成机会。纳米级CMD因粒径细微化,比表面积剧增,因而产生了常规CMD不具备的小尺寸效应和表面效应等,可提高电极反应的放电容量及催化氧化活性。纳米材料制备技术在化学二氧化锰的应用正处于新兴阶段,是当前重要研究方向之一。

3.4 超声波法

声化学是应用超声场控制化学过程的技术,超声作用可以促进成核,缩短诱导期,使晶核分布均匀,减少晶粒聚结,是一种环境友好的新型结晶控制方法,近几年已得到广泛关注。沈慧庭等[27]的专利描述了超声不仅可以促进碳化反应过程,而且可以获得粒度分布均匀的亚微米级CMD,较常规方法缩短生产时间37.5%,产品总放电容量提高14.08%,放电时间提高21.7%。由于碳化反应过程是决定CMD产品结构形貌、视密度、粒度分布及纯度等相关物化特性的关键步骤,所以引入超声优化碳化反应来控制产品的物化性质,最终提高CMD的电化学性能,这一研究或大有可为。

4 前景展望

当前我国电池用二氧化锰产品绝大部分为电解工艺生产。从行业整体发展来看,电解工艺成本偏高,按我国目前生产水平,以碳酸锰矿或氧化锰矿为原料电解,每吨产品直流电耗约2 300~3 000 kW·h,约占EMD生产总能耗的20%,但其费用却占能耗费用的70%左右。另外,EMD部分产品在放电性能、稳定性等方面仍有待提高。因此,在加大EMD工艺节能降耗、提质降杂研究力度的同时,开发成本低、性能高的CMD工艺对充分利用我国锰矿资源,促进电池级二氧化锰行业具有积极的现实意义。

以CMD为原料制备的电池,其放电性能有着不同于EMD的特点,其制备工艺和产品质量与电化学性能密切相关,为适应电池行业的发展要求,还需在以下几个方面作深入研究。

1)CMD产品的放电性能与其粒度分布、纯度、密度、晶型结构、比表面积及孔隙率等物理化学性质密切相关。优化工艺条件,揭示产品各物化性质与放电性能的微观联系,不断提高产品质量。

2)深入开展CMD的改进研究,如重质化处理、掺杂、微细粒制备等,均可大大改善产品的电化学性能。目前关于掺杂改性研究已取得相当多的成果,但其改性机理仍处于假设和探讨阶段,如何从微观角度描述掺杂原子对CMD的影响机制是值得深入研究的课题。

3)物理场应用于CMD制备,如微波辐射、超声波等,主要对CMD产品的振实密度、粒度及分布、结构形貌等产生影响,并最终改变产品的理化性能和放电特性。除化学反应条件外,物理场各参数亦影响着CMD的制备,因此须根据具体研究对象和工艺要求选择适宜的物理操作参数,才能优化CMD制备工艺,改善产品质量。

4)拓宽CMD在新能源电池中的应用研究。据日本民间调研机构富士经济公布的数据显示,预测2017年全球锂离子电池市场规模将比2012年增加50%,达1.7万亿日元[28]。目前主流的锂离子电池采用的是碳素材料,随着国家产业政策的调整,锂离子电池用锰酸锂发展异常迅猛,拓宽CMD在新能源电池的发展空间具有重大的战略意义。

[1]谭柱中,梅光贵,李维健,等.锰冶金学[M].长沙:中南大学出版社,2004:501 -523.

[2]游川北.化学二氧化锰工艺研究[J].中国锰业,2001,19(3):11-14.

[3]Calu,Niclae.Activated MnO2Preparation:Rom,RO 87570[P].1985-09-30.

[4]李亚栋,李成韦,钱逸泰,等.不同形状γ-MnO2超微粒子的制备[J].应用化学,1997,14(2):93 -95.

[5]Yamamoto,Sadaaki.Manufacture of manganese dioxide having high specific surface area:Jpn.Kokai Tokkyo Koho,07118018[P].1995-03-09.

[6]Fu Jiangang,He Zhangxing,Wang Hui,et al.Preparation of chemical manganese dioxide from manganese sulfate[J].Mining Science and Technology,2010,20(6):877 -881.

[7]王秉济,林庆华.由氨基甲酸锰铵合成化学二氧化锰[J].化学世界,1988(2):51-54.

[8]杨文昭.天然MnO2经湿法处理研制 γ-MnO2[J].电池,1994,24(3):104-106.

[9]姚震江,沈兴,沈鹏.硝酸锰喷雾热分解法制备化学二氧化锰[J].中国锰业,1990,7(1):23 -28.

[10]沈慧庭,包玺琳,黎永杰,等.贫菱锰矿合成碱锰电池级化学二氧化锰研究[J].矿冶工程,2009,29(4):85 -91.

[11]贺周初,彭爱国,余长艳,等.硫酸锰沉淀法制备重质碳酸锰的工艺研究[J].广东化工,2010,37(3):250 -254.

[12]谌曙永.碳酸锰热解生成二氧化锰的试验研究[J].中国锰业,1991,9(6):21 -24.

[13]皮银安,彭爱国,郑贤福,等.一种生产化学二氧化锰的方法及其设备:中国,00113421.3[P].2001 -11 -28.

[14]皮银安,郑贤福,彭爱国,等.一种生产高视密度碳酸锰的方法及其设备:中国,00113422.1[P].2001 -11 -28.

[15]Wang Enoch I,Bowden William L,Lin Lifun.Manganese dioxide product[J].Journal of Power Sources,1997,67(1/2):338 -348.

[16]贺周初,彭爱国,余长艳,等.新型电池正极材料化学二氧化锰的重质化[J].精细化工中间体,2009,39(1):56 -58.

[17]章泽杰,周德璧,张清,等.二氧化锰的碳酸锰热解制备及其对氧还原催化性能研究[J].应用化工,2010,39(9):1359-1365.

[18]郑贤福,贺国初,彭爱国,等.化学二氧化锰中试研究[J].电池,2002,32(4):223 -225.

[19]夏熙.二氧化锰及相关锰氧化物的晶体结构、制备及放电性能(5)[J].电池,2005,35(5):362 -365.

[20]冯杨柳,张密林,陈野.掺Cr改性MnO2的制备及其电化学性能[J].中国有色金属学报,2005,15(2):316 -320.

[21]彭忠东,胡国荣,肖劲,等.掺杂稀土Eu对LiMn2O4结构和性能的影响[J].电源技术,2004,28(5):264 -267.

[22]苏候香.化学改性法研制碱锰电池用化学二氧化锰[J].中国高新技术企业,2008(7):89.

[23]夏定国,刘涛,汪夏燕,等.化学改性二氧化锰结构表征[J].中国科学技术大学学报,2001,31(3):334-338.

[24]夏熙.纳米电极材料制备及其电化学性能研究(3)[J].电池,1998,28(4):147 -151.

[25]王文亮,李东升,王继武.一种新的制备纳米γ-MnO2的方法—超声辐射氧化还原法[J].化学学报,2004,62(16):1557-1560.

[26]张歆皓.微波辅助水热条件下形貌可控二氧化锰的合成及其电化学性质的研究[D].吉林:吉林大学,2013.

[27]沈慧庭,郭克非,李槐华,等.超声波作用下制备化学二氧化锰的方法:中国,201310029459.X[P].2013 -01 -28.

[28]Egawa.日本研发锂离子电池新材料,电量可提升10倍[EB/OL].(2013-08 -01)[2014-04 -20].Http://www.recordjapan.net/news/33410.