搅拌釜搅拌轴弯曲原因分析与对策

高 路 张秀兰 张喜杰

(1.吉林化工学院;2.中石油吉林化学工业股份有限公司化肥厂)

搅拌釜广泛应用于化工工业中,用于制备均匀混合物,促进传质、传热和化学反应,利用搅拌器使参加反应的物质充分接触,提高反应效率,控制反应温度等。搅拌釜主要由搅拌装置、轴封和釜体3部分组成。搅拌装置包括传动装置和搅拌器,由电机驱动通过减速器减速带动搅拌轴以一定的转速实现搅拌功能[1]。

1 设备概况

某硝酸盐装置的搅拌釜利用搅拌器使Na2CO3和浓度小于30%的稀HNO3溶液充分搅拌进行中和反应,目的是处理硝酸装置产生的稀HNO3。该搅拌釜的搅拌器采用双叶轮结构,特点为叶轮直径大,转速低,搅拌功耗小,搅拌强度适中,物料浓度分布均匀。搅拌釜的主要工艺条件为:

工作压力 常压

工作温度 不高于90℃

工作介质 碳酸钠、稀硝酸

使用寿命 15a

搅拌器直径 800 mm

介质密度 1 200 kg/m3

电机功率 7.5kW

搅拌转速 52 r/min

搅拌器为釜顶悬挂结构,由主轴和两组三叶片搅拌桨组成。主轴通过刚性联轴器同减速机输出轴联接,输出轴用30215滚动轴承支撑,主轴材料为0Cr18Ni9,分别用普通平键与两个搅拌桨和刚性联轴器联接,如图1所示。该设备使用一段时间后,搅拌器的主轴出现弯曲现象,一年内更换搅拌轴两次,影响了生产的正常运行。

图1 搅拌釜装配简图

该搅拌釜运行期间出现的问题有:

a. 搅拌轴从顶部插入,长径比大,间歇性操作,开停机频繁。

b. 釜内物料进行反应时,搅拌桨叶和流体物料间相对运动产生涡流,引起搅拌轴振动;轴的长径比大、摆动量大;进料不均匀,粘度增大,压力和温度产生波动,引起搅拌轴振动。

c. 介质反应使工况发生变化,由于釜内介质的化学反应,压力、温度及物料形态等均随时间发生变化,在压力循环和冷热循环的作用下,轴易产生变形。

d. 搅拌轴支点在上部,悬臂较长,下部无支承,造成反应釜工作时搅拌器轴的径向跳动量较大。

2 搅拌轴的校核

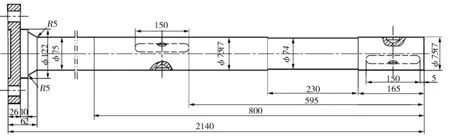

本搅拌轴(图2)为悬臂轴,其力学模型如图3所示[2,3]。

图2 搅拌轴结构尺寸

图3 搅拌轴力学模型

2.1 按扭转变形校核

搅拌轴在工作时传递的最大扭矩的计算值为:

式中Mmax——搅拌轴传递的最大扭矩,N·m;

n——搅拌轴的转速,r/min;

PN——电机功率,kW;

η1——传动侧轴承前的传动装置效率,取η1=98%。

搅拌轴产生扭转变形时,扭转角γ为:

式中G——轴材料剪切弹性模量,G=199GPa;

N0——空心轴内径与外径比,N0=0;

[γ]——轴的许用转角,(°)/m,对于悬臂轴[γ]=0.35(°)/m。

经计算,扭转角合格。

2.2 强度校核

搅拌轴承受扭转和弯曲联合作用,其中以扭转为主,工程实际中常用近似方法进行轴的强度计算。假定轴只承受扭矩的作用,用增加安全系数的方法来降低材料的许用应力以补偿忽略弯曲应力所产生的误差[1,3]。

搅拌器上的流体径向力系数:

第i个搅拌器上流体径向力:

悬臂轴及搅拌器和附件的组合质量:

搅拌轴与各层圆盘组合质量偏心引起的离心力:

搅拌轴及搅拌器组合重心至传动侧轴承的距离:

径向力引起的轴上弯矩:

MR=(∑FhiLi+9.81mw1Lesinα+FeLe)×10-3

=3848N·mm

轴向力引起轴上弯矩,MA=0N·mm

轴上弯矩总和:

M=MR+MA=3848N·mm

轴上扭矩:

轴上扭矩和弯矩同时作用时的当量扭矩:

3 防弯曲对策

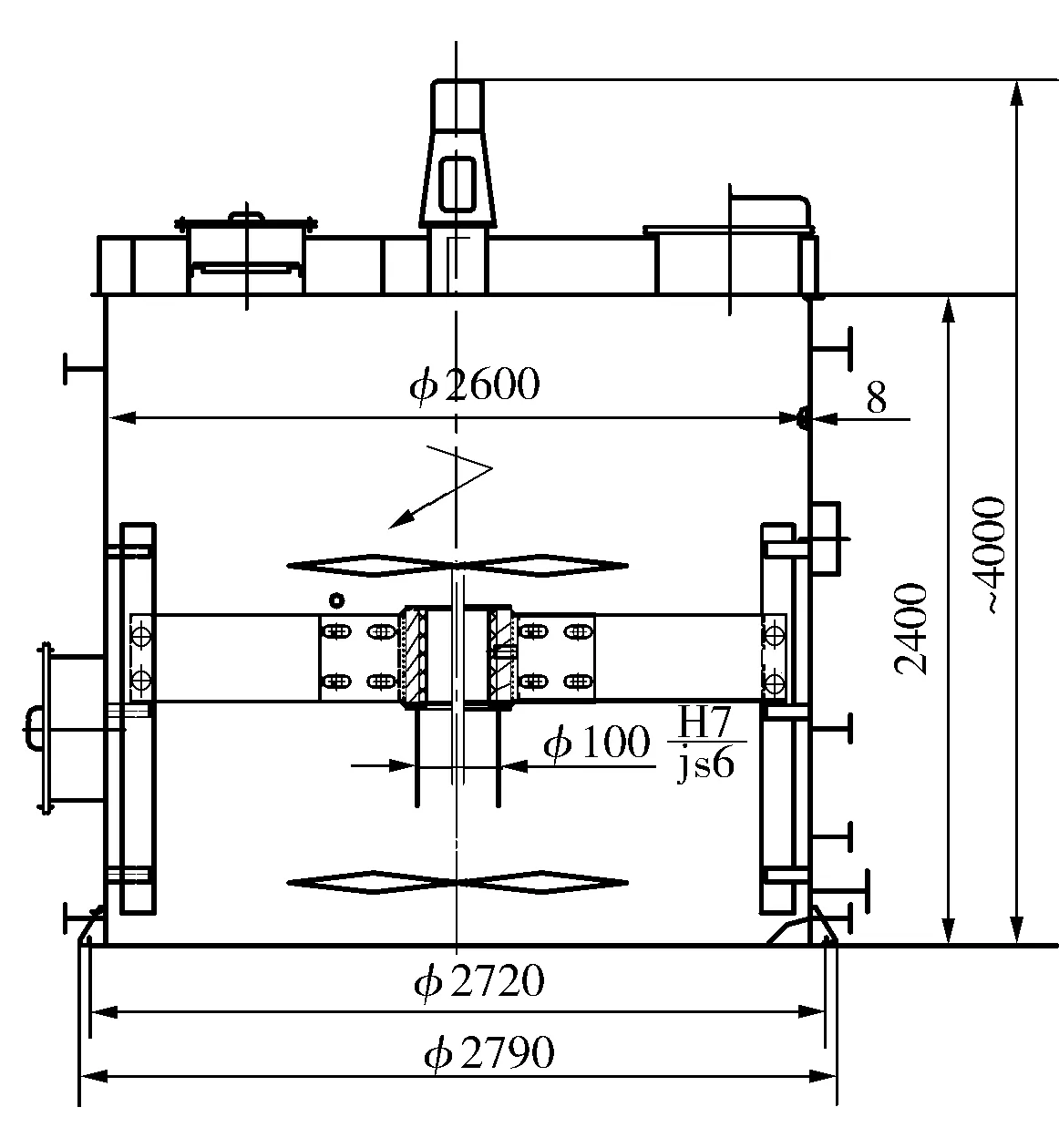

通过对搅拌轴的强度校核,考虑搅拌器的结构及生产工艺条件等因素,在搅拌轴的两个桨叶间增加滑动轴承支承,以提高搅拌轴的强度,防止其发生弯曲变形。滑动轴承结构如图4所示,轴承座的材料为0Cr18Ni9,轴承座与轴瓦采用过渡配合,轴瓦材料为填充聚四氟乙烯,具有一定的自润滑性。改造后搅拌釜的结构如图5所示。

在搅拌器主轴两桨叶间加上支承轴承后,在生产工艺条件和设备条件不变的情况下,经校核符合强度要求,设备运行两年未发生弯曲现象,保证了生产的正常运行。

图4 滑动轴承结构

图5 改造后搅拌釜的结构

4 结束语

根据对搅拌器搅拌轴的扭转变形和强度校核的结果,对搅拌轴进行结构改造,解决了搅拌轴由于弯曲变形损坏而导致的频繁更换的问题,保证了设备长周期运行,减小了能耗,降低了设备运行成本,减少了检修费用,每年可以节约10余万元。对类似设备的同类相关问题具有一定的借鉴、指导作用。

[1] 王凯.化工设备设计全书.搅拌设备[M].北京: 化学工业出版社,2003.

[2] HG/T 20569-94,机械搅拌设备[S]. 北京:中华人民共和国化学工业部,1994.

[3] 郑津洋.过程设备设计[M].北京: 化学工业出版社,2005.