异种钢圆柱壳开孔接管的应力强度评定研究

黄 赛 周昌玉 彭 剑 贺小华

(南京工业大学机械与动力工程学院)

异种钢焊接结构常用于石油化工、火电和核电装置中的压力容器和管道。异种金属接头不仅可以满足单一金属自身不能满足的物理性能、化学性能以及力学性能等方面的要求,而且可以节省费用,节约能源,提高使用性能[1]。圆柱壳开孔结构通常采用的设计方法有等面积补强法[2],弹性应力分析法[3~5]和极限载荷法[5,6]。等面积补强法简单可行,并广泛应用于工程设计。随着计算机技术的不断提高以及有限元数值分析方法应用的日益广泛,弹性应力分析方法已广泛应用于特殊结构的压力容器设计中。

1 有限元计算模型

1.1几何模型

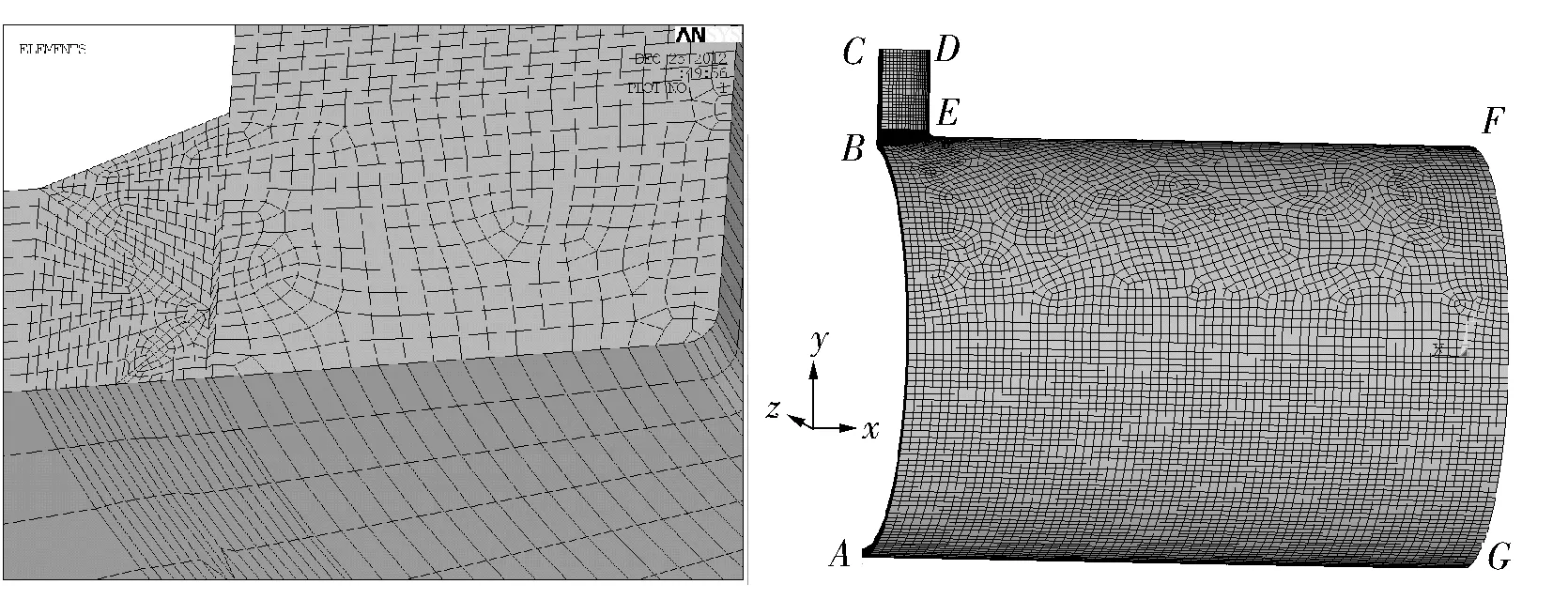

为有效模拟实际工程中的开孔结构,在筒体与接管的相贯区添加了焊接接头单元,如图1所示,焊接结构尺寸参照GB 150-2011[2]。以某洗涤塔为例,其相关参数为壳体内径Di=3300mm,壁厚δs=68mm,设计压力7.15MPa,设计温度280℃,承压部件材料为13MnNiMoR, S31603Ⅲ。开孔率ρ=di/Di(di为接管内径),其值分别取0.05、0.10、0.20。强度匹配fr(接管和壳体材料许用应力比值),其值分别取0.5、0.6、0.7、0.8、0.9、1.0。按GB 150-2011等面积补强方法确定接管的极限壁厚δt,接管内倒角取10mm。考虑到接管有效补强范围,取接管外伸长度为600mm,半筒体长度为5 000mm。由于分析模型在结构和载荷(仅受内压)方面具有对称性,故取原结构的1/4作为分析模型。笔者对18个有限元模型分别进行了弹性分析和弹塑性分析。

图1 焊接接头单元示意图

1.2材料性质

根据焊缝强度与强度较低的母材相匹配原则,设定焊接材料与接管材料相同。在设计温度下,设定壳体材料的许用应力[σ1]t为定值,接管材料的许用应力[σ2]t随强度匹配fr而改变。壳体材料的屈服强度σS1=390MPa,弹性模量E1=184.6GPa,接管材料的弹性模量为183.6GPa,泊松比μ=0.3。

1.3网格划分

在进行网格划分时,由于接管与壳体相贯区附近有较高的应力集中,为保证其计算精度,此区域单元尺寸尽可能小,网格尽量密集。在远离相贯区处,网格适当加大以减少计算量。将有限元模型划分为接管、焊接接头和壳体3部分,然后对每一部分进行细分。整个模型采用solid 95单元进行离散,共划分110 000~115 000个单元不等。每个有限元模型已做了网格无关性检查,计算模型的有限元网格密度基本一致,网格划分结果如图2所示。

图2 接管壳体结构有限元模型及网格

1.4边界条件及载荷

横向对称面ABC端面和纵向对称面DEF,AG端面施加对称约束,壳体和接管内表面作用均布内压,在F处某一点施加固定约束以防止结构发生整体位移。在FG端面施加由内压p产生的壳体轴向平衡力p1;在CD端面施加接管轴向平衡力p2。

2 分析方法

2.1等面积补强方法

接管壁厚由GB 150-2011等面积补强方法确定。等面积法适用于压力作用下壳体和平封头上的圆形、椭圆形或长圆形开孔。当在壳体上开椭圆形或长圆形孔时,孔的长径与短径之比应不大于2。当圆筒内径Di>1500mm时,开孔最大直径dop≤Di/3,且dop≤1000mm,本文开孔结构适用于等面积法。

2.2弹性应力分析方法

弹性应力分析方法以第三强度理论,即最大剪应力理论控制应力,允许结构出现局部塑性变形区,采用不同的应力强度极限来代替常规设计中同一的许用应力值,这样可以保证设备的经济性与合理性。根据已有的研究成果[3,4],圆柱壳径向接管结构的弹性应力分析方法已在GB 150-2011的6.6款中提出。JB 4732-1995[5]与GB 150-2011中6.6款规定的应力强度评定差异见表1,其中SⅡ是一次局部薄膜应力强度,SⅣ是一次加二次应力强度。

表1 圆柱壳径向接管结构的应力强度评定条件

2.3极限载荷方法

结构的极限载荷体现了结构完整的承载能力[7,8]。JB 4732-1995的5.4.2.1款和ASMEⅧ-2的5.2.3.4款规定[9]:如果可以用极限分析或试验证明,规定载荷不超过极限载荷下限的,则在特定位置上不需要满足局部薄膜应力强度极限和一次薄膜加一次弯曲应力强度极限。笔者用两倍弹性斜率法在载荷-应变曲线中确定了其极限载荷。

3 计算结果与讨论

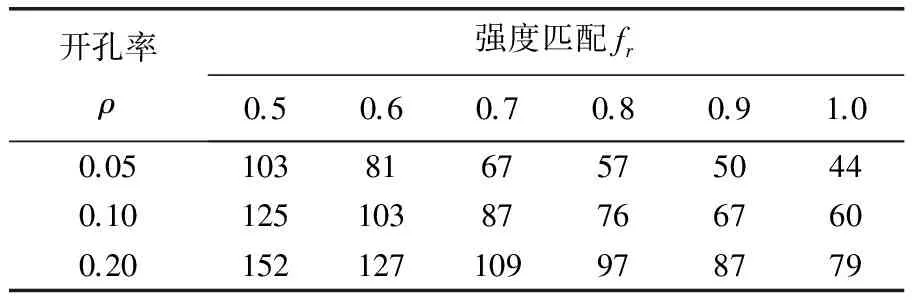

3.1基于等面积补强法的接管壁厚

根据设计参数,在不同开孔率ρ和强度匹配fr下,依据等面积补强法确定接管的最小壁厚,结果见表2,可以看出,在同一开孔率下,接管所需的最小壁厚随着强度匹配的增大而减小;在同一强度匹配下,接管所需的最小壁厚随着开孔率的增大而增大。

表2 接管最小壁厚

3.2基于JB 4732-1995和GB 150-2011的应力强度评定

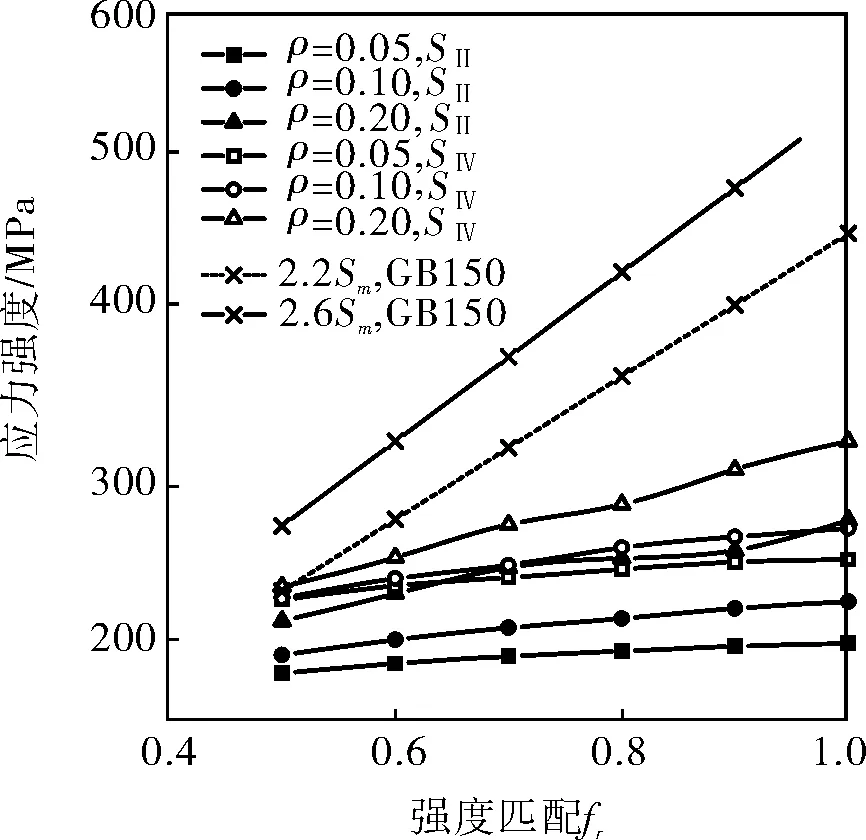

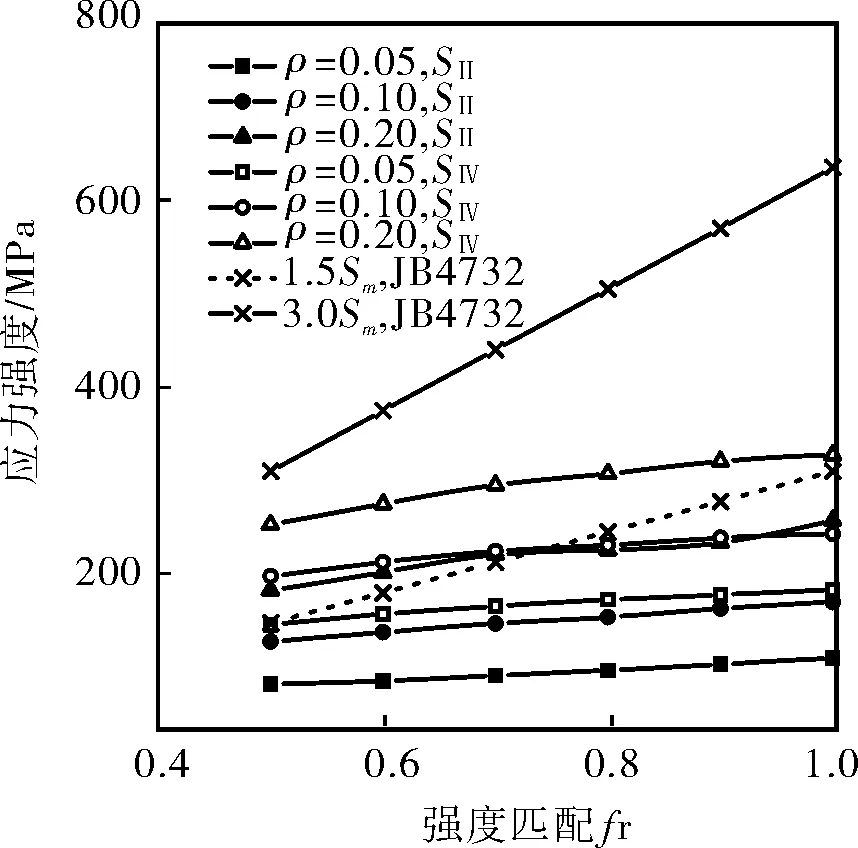

根据设计参数和表2,对图2所示的结构进行有限元应力分析。对图3所示的3条路径分别进行线性化分析,结果如图4~9所示。

图3 分析结构的应力线性化路径

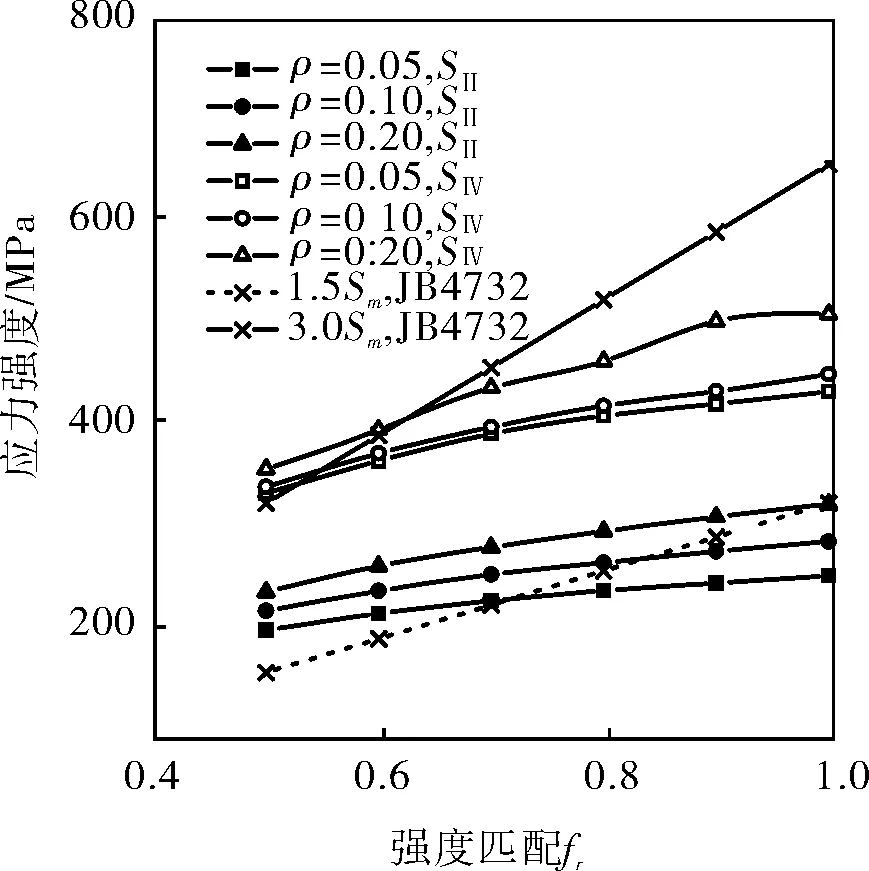

图4 基于JB 4732不同开孔率路径2-2的应力强度曲线

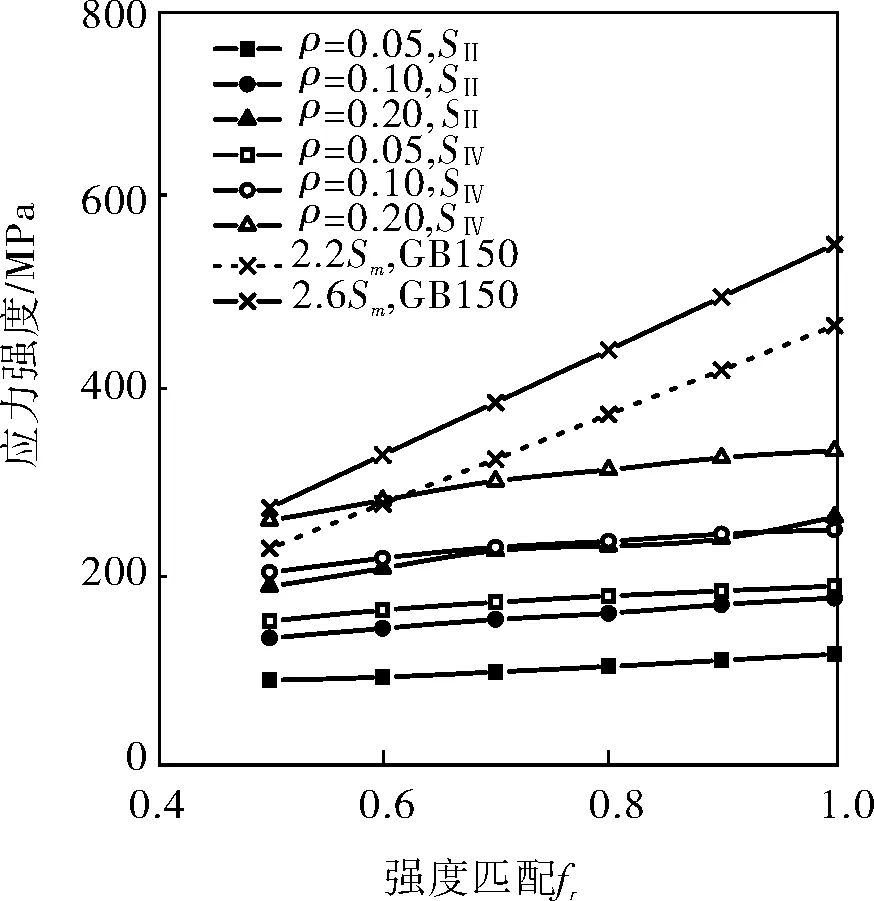

图5 基于GB 150不同开孔率路径2-2的应力强度曲线

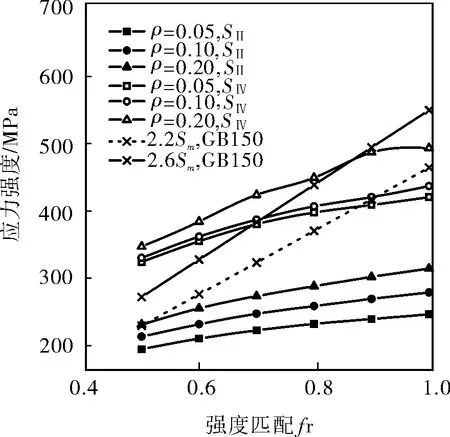

图6 基于JB 4732不同开孔率路径3-3的应力强度曲线

图7 基于GB 150不同开孔率路径3-3的应力强度曲线

图8 基于JB 4732不同开孔率路径1-1的应力强度曲线

图9 基于GB 150不同开孔率路径1-1的应力强度曲线

图4~9所示的直线和虚线是根据标准得到的两条评定线。根据JB 4732-1995和GB 150-2011,当应力强度低于对应的直线上的值时,结构没有足够的安全裕量。从图4和图5可以看出,在不同开孔率和强度匹配下,按JB 4732和GB 150对路径2-2进行应力强度评定,结果全部合格。图6表明,当开孔率为0.2,强度匹配小于0.8时,按JB 4732对路径3-3进行应力强度评定,结构没有足够的安全裕量。图7表明,按GB 150对路径3-3进行应力强度评定,结果全部合格。把图8、9的结果和图4~7的结果进行比较,发现路径1-1是最危险路径,因此下面对1-1路径的评定结果进行详细讨论。

根据JB 4732-1995和图8可以看出,当开孔率为0.05,强度匹配小于0.8;开孔率为0.1,强度匹配小于0.9;开孔率为0.2,强度匹配小于1.0时;结构没有足够的安全裕量。根据GB 150-2011和图9可以看出,当开孔率为0.05,强度匹配小于0.7;开孔率为0.1,强度匹配小于0.8;开孔率为0.2,强度匹配小于0.9时;结构没有足够的安全裕量。

通过对图4~9的讨论可以看出,同一开孔率下,SⅡ和SⅣ的值随着强度匹配的增大分别增大;同一强度匹配下,SⅡ和SⅣ的值随着开孔率的增大分别增大。分析结果表明,JB 4732-1995比GB 150-2011的评定方法更趋保守。

3.3极限载荷计算

根据表1中的设计参数和表3中的接管壁厚,进行了极限载荷计算。图10中直线对应值等于1.5倍的设计载荷。根据JB 4732的5.4.2.1款和ASMEⅧ-2的5.2.3.4款,当极限载荷下限值高于直线所对应的值时,结构有足够的安全裕量。图10表明,当开孔率为0.05和0.10时,结构有足够的安全裕量。当开孔率为0.20,强度匹配小于0.9时,结构没有足够的安全裕量。同一开孔率下,结构的极限载荷随着强度匹配的增加而增加;同一强度匹配下,结构的极限载荷随着开孔率的增加而减小。开孔绝对直径的增大,破坏了壳体结构的完整性,因而整个结构所能承受的极限载荷下降。

图10 不同开孔率下结构的极限载荷曲线

由于极限载荷分析仅可用来替代弹性应力分析中一次应力极限的校核,最终评定结果尚需在极限载荷分析基础上满足一次加二次应力极限的校核。

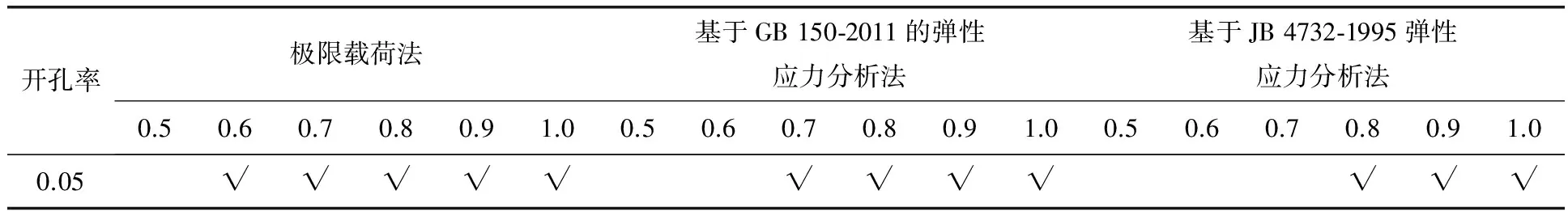

3.43种方法的评定结果

综合以上分析,基于3种方法的圆柱壳径向接管结构评定结果见表3所示。表3中极限载荷方法评定结果同时考虑了极限载荷和一次加二次应力极限(JB 4732-1995)。表3中打“√”的区域表示强度评定合格。

表3 不同开孔率和强度匹配下的评定结果

(续表3)

4 结论

4.1对较低强度匹配及较大开孔率的圆柱壳径向接管结构,等面积补强法产生的结果没有足够的安全裕量。

4.2对不同强度匹配及开孔率下的圆柱壳径向接管结构,基于JB 4732-1995和GB 150-2011的6.6款和极限载荷方法的评定结果存在差异。

4.33种评定结果中,基于JB4732-1995的方法安全系数最高,极限载荷方法的安全系数最低。

[1] 武守辉,陈思杰.钢/铝异种金属的焊接[J].热加工工艺,2012,41(15):170~173.

[2] GB 150-2011,压力容器[S].北京:中华人民共和国国家质量监督检验检疫总局,2011.

[3] 薛明德,杜清海,黄克智.内压作用下圆柱壳开孔接管的分析设计方法[J].压力容器,2007,24(6):17~24.

[4] 薛明德,杜清海,黄克智.圆柱壳开孔接管在内压与接管外载作用下的分析设计方法[C].压力容器先进技术——第七届全国压力容器学术会议论文集.北京:化学工业出版社,2009:302~312.

[5] JB 4732-1995,钢制压力容器[S].北京:中华人民共和国国家发展和改革委员会,1995.

[6] Liu Y H,Zhang B S,Xue M D,et al.Limit Pressure and Design Criterion of Cylindrical Pressure Vessels with Nozzles[J].International Journal of Pressure Vessel and Piping,2004,81(7):619~624.

[7] Liu P F,Zheng J Y,Ma L,et al. Calculations of Plastic Collapse Load of Pressure Vessel Using FEA[J].Journal of Zhejiang University Science,2008,9(7):900~906.

[8] Martin M,Donald M,Robert H.A Work Criterion for Plastic Collapse[J]. International Journal of Pressure Vessel and Piping,2003,80(1):49~58.

[9] ASME Ⅷ-2,2010 ASME Boiler & Pressure Vessel Code:Alternative Rules for Construction of Pressure Vessels [S]. New York:American Society of Mechanical Engineers,2010.