变电设备的红外缺陷分析处理

田 川

(贵州电网公司铜仁供电局,贵州 铜仁 554300)

随着电力系统特高电压、特大容量的发展,电力用户对供电可靠性提出了更高的要求。电力系统状态检修根据先进状态监测和诊断技术提供的设备状态信息,判断设备的状态,预知设备故障,在故障发生前有针对性安排检修计划,有效克服定期检修盲目性,减少生产成本从而提高供电可靠性。

红外检测技术由于其不停电、远距离、不接触、不解体的优点,能准确、直观、提前发现设备过热缺陷,有利于检修人员发现电气设备早期故障,减少因设备过热而导致严重事故的发生[1-2]。500kV 鹅城变是三峡送出工程的枢纽变电站,国家电网公司输电至中国南方电网公司的重要通道,每年为国家电网公司带来二十多亿的经济效益,其安全稳定运行至关重要。通过积极应用红外带电检测技术,及时发现设备运行中的隐患,为年度检修提供了可靠的依据,确保鹅城年度检修工作具有针对性,大大提高检修质量和效率。

1 红外缺陷分类

电气设备在运行中,由于电压、电流的作用,会产生发热现象。当电力设备存在缺陷时,缺陷部位的温度将异常变化,红外检测技术通过红外成像检测设备的温度状态,判断设备的运行状况。根据发热类型不同可分为三种[3]。

1)电流致热型设备

由于电流效应引起发热的设备。

2)电压致热型设备

由于电压效应引起发热的设备。

3)综合致热型设备

既有电压效应,又有电流效应,或者电磁效应引起发热的设备。

根据过热缺陷对电气设备运行的影响程度分为三类:一般缺陷、严重缺陷、危急缺陷。

2 鹅城变红外缺陷统计与分析

2.1 鹅城变红外缺陷统计

在2012年度,鹅城变通过红外测温,发现通流回路金具(导线与导线连接部位)红外发热点9 处,一次设备(设备本体或设备与导线连接部位)红外发热点6 处。所有发热缺陷均为电流致热型缺陷。

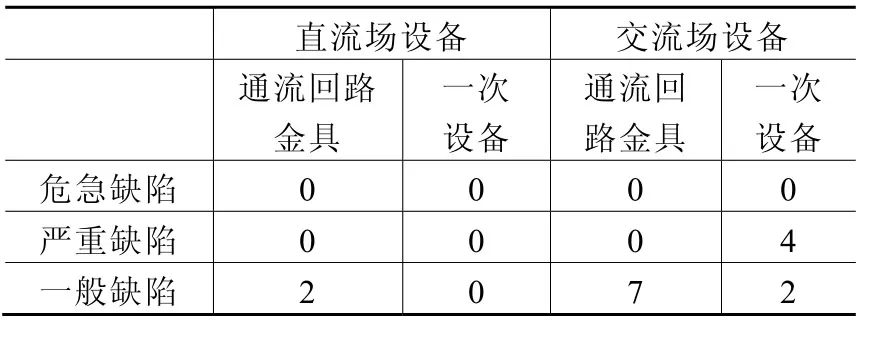

表1 鹅城变红外测温检测结果

2.2 鹅城变红外缺陷原因分析

通过对这些红外缺陷分析发现,鹅城站的红外缺陷分布情况具有如下特点。

1)交流场设备红外缺陷较多,直流场地设备红外发热缺陷较少,仅有两处,且均为一般缺陷。

2)通流回路金具红外缺陷较多,一次设备红外缺陷较少。

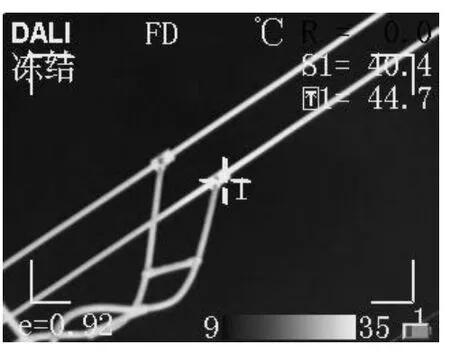

图1 断路器接线板发热图

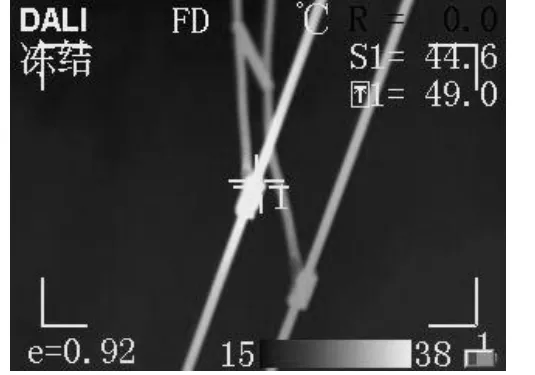

图2 线夹连接部位发热图

图3 线夹连接部位发热图

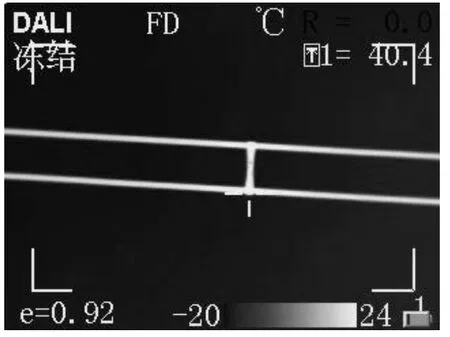

图4 间隔棒连接部位

设备发热的主要原因有以下几点:

1)接头接触不良,螺栓压紧力度不够(如图1、图2所示)。

2)线夹加工工艺不良,导致线夹与导线之间有间隙(如图3所示)。

3)导线与固定金具之间涡流发热(如图4所示)。

图1至图4中为鹅城站2012年红外测温图片,其中图2与图3可看出该缺陷为线夹与导线连接部位发热,但是在检修过程中,检修人员发现两者发热原因并不相同。红外缺陷如图3所示。

对应可见光图5,图5中,螺栓线夹已经完全紧固,使得螺栓线夹紧固面上下两个紧固面已经没有缝隙,说明线夹螺栓紧固面已压紧,但是线夹与导线紧固面之间仍有缝隙,导致线夹与导线未完全可靠接触,使得接触电阻较大,导致红外发热。

图5 螺栓线夹与导线连接部位

图4所示为导线间隔棒固定部位发热。在正常运行情况下,间隔棒仅起固定支撑导线作用,但是由于导线通过电流时在导线周围形成强磁场,从而引起间隔棒及固定螺栓形成涡流,特别是在通过大电流时,更加明显,从而引起该部位发热。

3 鹅城变红外缺陷处理措施

针对电流致热型缺陷,一般情况下可通过打磨抛光接触面,涂抹导电膏,减小接触电阻,采用力矩扳手按照标准紧固螺栓,增加接触压力等方法进行处理。故图1、图2所示的红外缺陷,本文不再赘述。下面以图3所示螺栓线夹工艺原因红外缺陷、图4所示间隔棒涡流发热红外缺陷为例对2013年度鹅城变红外缺陷处理方法及流程进行详细描述。

3.1 螺栓线夹工艺原因发热缺陷处理方法及流程

由于该缺陷系螺栓线夹加工工艺原因造成,故在处理螺栓线夹与导线接触面之前需先处理螺栓线夹,为此现场检修人员制订了两种方案:

方案一 螺栓线夹紧固面铣薄几个毫米的厚度,使螺栓线夹紧固面之间有足够的间隙以保证线夹与导线接触面接触良好;

方案二 在螺栓线夹的非导流接触面一侧内部垫一层金属导体,保证螺栓线夹的导流面与导线接触良好。

对比两种方案,鉴于方案二工作量小,易于实现,最终确定采用方案二。

鹅城变交流区域引线全部采用双分裂导线、螺栓线夹形式连接,在处理过程中按照如下步骤进行:

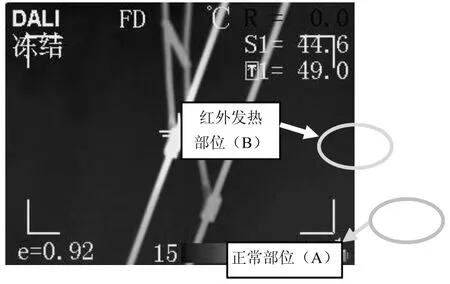

步骤1:在处理缺陷线夹、部位之前,先将正常部位(以下以A 表示)(见图6)解开,用回路电阻测试仪测量问题线夹两端(以下以B 表示)的回路电阻(经测量该回路电阻为160 微欧,大大超出了正常范围)。

步骤2:将A 接触面打磨抛光、涂导电膏、并安装紧固到位。

步骤3:解开B,将B 接触面打磨抛光、涂导电膏、并按方案二所述,在螺栓线夹的非导流面垫一块薄铝板接触面并安装紧固到位。

步骤4:解开A,再次测量B 线夹两端的回路电阻(处理之后测得回路电阻仅为8.8 微欧)。

经过上述4 个步骤的工作,发热线夹与导线的接触电阻已大大降低。

此过程看起来非常繁琐,却有效的保证了检修质量,采用该方法处理红外缺陷之后,回路电阻试验数据证明了该方法的有效性。

图6 红外缺陷图示

3.2 间隔棒涡流发热缺陷处理方法及流程

由于该缺陷主要是由于导线的涡流发热造成的,与导线通过大电流及间隔棒、螺栓的材质有直接的关系,故在检修过程中,检修人员通过将间隔棒螺栓更换为导磁率较低的螺栓,并在导线与间隔棒之间缠绕绝缘胶带增加绝缘层以改变导线与间隔棒之间的磁通。

4 结论

鹅城红外缺陷分析及整个检修流程都严格按照标准化工艺流程,通过检修前回路电阻试验、检修质量控制及检修后回路电阻试验对比分析,确保了检修工艺达标以及检修结果可靠,从而确保设备的安全稳定运行。

[1] 徐新达.电气设备红外成像检测技术及其应用[J].高电压技术,2010,138(2):130-135.

[2] 国家电网公司.Q/GDW168-2008 国家电网公司《输变电设备状态检修试验规程》[Z].北京:国家电网公司,2008.

[3] DLT664/2008,带电设备红外诊断技术应用导则[S].