钢铁厂烧结烟气SCR脱硝技术应用探讨

周立荣,高春波,杨石玻

(浙江融智能源科技有限公司,杭州 310012)

1 前言

钢铁工业是我国工业的一个重要组成部分,在生产过程中产生了大量的大气污染物,钢铁厂中各种设备排放的NOx总量在固定发生源中占第二位,仅次于SO2的排放量[1]。烧结生产是现代钢铁生产的最重要的工艺单元之一,烧结过程中NOx排放量约占钢铁厂NOx排放总量的48%[2],烧结烟气NOx排放量约占NOx总排放量10%[3]。随着我国环保要求的日益提高,《钢铁工业“十二五”发展规划》对能源、环境、原料的约束增强。针对钢铁企业,环境保护部和国家质量监督检验检疫总局颁布了国家强制性标准《钢铁烧结、球团工业大气污染物排放标准》(GB28662-2012),对烧结烟气NOx排放提出了严格要求。因此,烧结烟气的脱硝已成为钢铁企业环境治理的重中之重。钢铁产业发达的国家,如日本、美国和德国,已经采用脱硝设备来处理烧结烟气。在我国,烧结烟气脱硝技术的工程应用刚刚起步。

目前国外的烧结烟气脱硝技术主要有活性炭(焦)吸附法、循环流化床法、高能辐射-化学法、半干喷雾法和奥钢联的MEROS烟气净化技术等[2]。目前我国有报道的烧结烟气脱硝方面的技术,一是太钢从日本引进的应用于450m2烧结机上活性焦吸附技术[4、5],二是马钢引进的西门子—奥钢联MEROS烟气净化技术[6、7]。这两种技术都属于烧结烟气综合治理工艺,可同时脱除SO2、NOx和二英/呋喃等多种污染物。太钢引进的活性焦吸附技术工程投资巨大,而MEROS烟气净化技术的缺陷是存在二次污染[8],即含有脱SO2产生的吸附了二英/呋喃的褐煤炭或活性焦的灰尘,经过多次循环使用后要作废弃处理。

选择性催化还原(SCR)烟气脱硝技术成熟可靠,运行稳定,脱硝效率高,已经广泛地应用于燃煤锅炉烟气脱硝。由于烧结烟气与锅炉烟气存在较大差异,国内尚未有烧结烟气采用选择性催化还原(SCR)脱硝的工程应用实例。但据报道,采用SCR技术进行烧结脱硝的设施在日本有7套,在美国有3套,在我国台湾地区有3套[9]。本文旨在探讨我国钢铁厂烧结烟气采用SCR烟气脱硝技术的特点及其工程适应性。

2 烧结烟气特点

烧结是将铁矿粉、煤粉(无烟煤)和石灰、高炉炉尘、轧钢皮、钢渣等按一定配比混匀,经烧结而成的有一定强度和粒度的烧结矿可作为炼铁的熟料。烧结烟气与燃煤锅炉烟气相比,具有以下特点:

(1)由于漏风率高(40%~50%)和固体料循环率高,有相当一部分空气没有通过烧结料层,使烧结烟气量大大增加,每产生1吨烧结矿产生4000~6000m3烟气。

(2)烟气温度随工艺操作状况的变化较大,烟气温度在80℃~185℃,瞬间最高达200℃。

(3)烟气携带粉尘多。粒径大于50μm的占30%以上,平均粒径为0.1~35μm。且琢磨性较强。粉尘主要由金属、金属氧化物或不完全燃烧物质等组成,一般浓度达80~200mg/Nm3。

(4)含湿量大,露点温度较高。为了提高烧结混合料的透气性,混合料在烧结前必须加适量的水制成小球,所以含尘烟气的含湿量较大,按体积比计算,水分含量在10%~12%。露点温度在65℃~80℃之间。

(5)含有腐蚀性气体。高炉煤气点火及混合料的烧结成型过程,均产生一定量的氯化氢(HCl)、硫氧化物(SOx)、氮氧化物(NOx)、氟化氢(HF)等。

(6)CO含量较高,容易对人体造成伤害。

(8)烧结烟气含氧量高,达14%~18%,大大高于锅炉烟气的含氧量。

(9)SO2和NOx浓度随铁矿原料和燃料的不同而不同,SO2浓度一般在300~800mg/m3范围,高的可以达到2000~4000mg/m3。NOx浓度一般在150~300mg/m3,最高可达500mg/m3左右,也有报道[10]说其浓度达到700mg/m3。

由于烧结工艺及原料成分和配比的不稳定性,致使烟气流量大,成分复杂,温度较低而且变化范围大,同时在高温烧结过程还会产生多种污染物,烧结烟气中NOx的浓度较低,这些特点在一定程度上增加了烧结烟气的处理难度。

3 烧结烟气采用SCR脱硝工艺存在的主要问题

选择性催化还原法(SCR)由于具有较高的脱硝效率(最高可达90%),目前在日本、德国、北欧等国家和地区的燃煤电厂得到广泛应用。目前在我国,也已广泛地应用于燃煤电厂。考虑到钢厂烧结烟气的实际状况(烟气量波动大、含湿量高、粉尘成分复杂)与燃煤锅炉烟气不同,虽然在燃煤电厂中使用已经成熟,但仍需结合钢厂的实际状况进行优化设计,才有可能在钢厂烧结烟气的处理中成功应用。

从烧结烟气的特点可以看出,采用SCR脱硝技术处理烧结烟气关注的焦点问题主要有以下几方面:

(1)烧结烟气的温度较低(<200℃),难以达到SCR方法催化剂活性温度,烧结烟气很难直接采用SCR技术,需要对烟气加热,使烟气温度达到催化剂最佳活性温度。

SCR技术需要的反应温度窗口为320℃~450℃。在反应温度较高时,催化剂会产生烧结或结晶现象;在反应温度较低时,催化剂的活性会因为硫酸铵在催化剂表面凝结堵塞催化剂的微孔而降低。

(2)烧结烟气不仅流量大,流量变化范围也大,NOx浓度较低,当采用SCR方法处理时,设计参数的选择一定要满足实际工况要求,同时又要充分考虑投资及运行成本。

(3)烧结烟气携带粉尘多,且琢磨性较强。因此,脱硝系统宜布置在除尘器后面,减少粉尘对催化剂的冲刷磨损。

(4)SCR装置布置位置,要充分考虑对前后系统的影响。

(5)脱硝效率的确定。SCR的一次性投资较高,根据脱硝效率的不同要求,投资费用存在一定的差别。一般来说,在脱硝效率为75%时,SCR催化剂需要布置两层;当脱硝效率要求在50%以下时,一层催化剂即可满足脱硝要求。催化剂占整个SCR脱硝系统的投资比例达到30%~40%。钢厂可依据烧结烟气的实际状况,确定最终的脱硝效率,以便设计和布置相应的催化剂层数,最大地节省投资和运行成本。

脱硝反应的产物是氮气和水。为了使脱硝反应得以进行,需要持续不断地供应氧气,而烧结烟气本身氧含量非常高,这一特点有利于选择性催化还原反应进行。SCR系统的最大优点是脱硝效率高,系统运行稳定,可以满足严格的环保标准。

4 烧结烟气SCR脱硝工艺系统

针对以上焦点问题,结合燃煤锅炉选择性催化还原(SCR)烟气脱硝技术,通过工艺优化和技术创新,设置如图1所示的烧结烟气选择性催化还原(SCR)脱硝工艺系统。

图1 烧结烟气选择性催化还原(SCR)脱硝工艺系统

工艺过程为:烧结烟气经电除尘后,由引风机引至SCR脱硝系统内,烧结烟气进入脱硝反应器之前,经过空气预热器预热和烟道燃烧器加热。在空气预热器内,利用反应器出口烟道高温烟气对燃烧器之前进口烟道内的低温烧结烟气进行预热,以提高系统热效率。空气预热器设置蒸汽吹灰器和循环水冲洗装置,以保证空气预热器正常稳定运行。烧结烟气经预热后,进入烟道燃烧器,在燃烧器内,利用钢铁厂焦炉煤气作为燃料,对烧结烟气进一步加热,使烧结烟气温度达到催化剂最佳活性温度(320℃~450℃)。加热后的烧结烟气流经氨喷射格栅,在氨喷射格栅内,经氨气/空气混合器按一定比例混合后的氨气喷入烧结烟气中,随烧结烟气进入顶部烟道,顶部烟道设有导流分配装置,使烟气均匀平稳地通过反应器催化剂层。在催化剂的作用下,NH3与烟气中的NOx进行反应,变成N2和H2O,达到脱硝的目的。脱除NOx后烟气经出口烟道进入空气预热器,换热后进入烟囱排放。

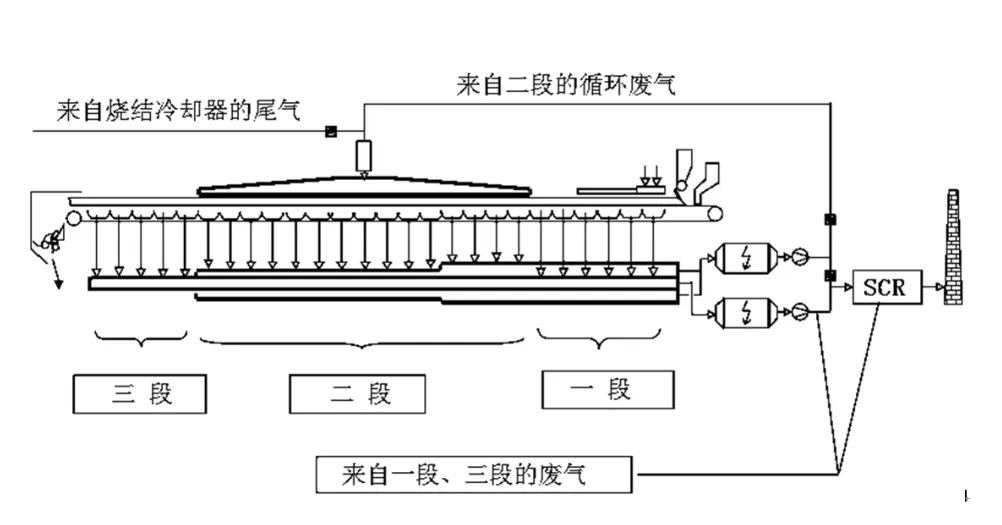

同时,针对烧结烟气漏风率大的问题,采用烧结烟气再循环技术(如图2所示),可减少烧结烟气体积40%,并使烧结烟气流量更加稳定,减少SCR装置规模。

图2 烧结烟气再循环示意

5 烧结烟气SCR脱硝系统布置

烧结烟气SCR脱硝系统布置时,需要考虑对前后系统的影响。当钢厂烧结机采用半干法烟气脱硫工艺时,如循环流化床脱硫工艺或NID半干法脱硫工艺等,在喷入CaO或熟石灰的同时也喷入相应的活性炭(焦)或褐煤等脱硝剂。该工艺可达到一定的脱硝效率。但脱硝效率较低,面对NOx量较高的烟气处理效果不明显。当钢厂烧结机采用湿法烟气脱硫工艺时,如石灰(石)-石膏法脱硫工艺或氨法脱硫工艺等。可以采用以下两种布置方式:

(1)将SCR系统布置在静电除尘器之后,脱硫装置之前

烧结烟气经静电除尘后进入SCR系统,经加热装置升温后,经过SRC反应器催化剂层,出来的烟气与SCR进口烟道内的低温烟气换热降温,然后进入脱硫装置净化,最后从烟囱排出。应于烧结机机头主抽风机后对烟气升温(350℃左右),接着采用SCR工艺对烟气进行脱硝,脱硝后的烟气采用换热利用技术降温后,进行湿法烟气脱硫。该方案一次性投资较大,运行成本高,但是其工艺成熟、脱硫脱硝效率明显。

(2)将SCR系统布置在除尘器和脱硫装置之后

烧结烟气先经静电除尘后进入脱硫装置,烧结烟气经脱硫后进入SCR系统。在SCR系统内,通过加热装置烟气温度升至350℃左右进入SCR反应器催化剂层进行脱硝,出来的烟气与SCR进口烟道内的低温烟气换热降温,经烟囱排出。

以上两种布置方式:第一种方式,SCR系统对后续的脱硫工艺没有任何影响;而第二种方式,由于先进行脱硫,则烟气温度大幅度降低。进入SCR系统加热装置升温达350℃左右后,方能进行脱硝处理,因此能耗更大,增加系统运行成本。

6 结语

从以上分析可以看出,针对烧结烟气的特点,经过工艺优化和技术创新,把SCR烟气脱硝技术应用于钢铁厂烧结烟气处理,技术上是完全可行的,而且国外也有成功的案例。钢铁厂烧结烟气SCR脱硝系统主要特点如下:

(1)采用烧结烟气再循环技术,减少烧结烟气流量并使其流量趋于稳定。大大减少了SCR装置规模,节省投资及运行费用。

(2)设置烟道燃烧器,利用钢铁厂焦炉煤气作为加热介质,对烧结烟气进行升温,使其温度达到SCR催化剂最佳活性温度。

(3)利用SCR反应器出口烟道高温烟气对反应器进口烟道低温烧结烟气进行预热,提高系统热效率,减少系统能耗和运行成本。

(4)将SCR脱硝装置布置在静电除尘器和烟气脱硫装置之间,减少对前后系统的影响,提高系统的可靠稳定性。

通过以上几方面的工艺优化和技术创新,使SCR脱硝装置规模大大减少,系统热效率提高,能耗降低,节省建设投资费用及系统运行维护费用。使得成熟可靠的SCR脱硝技术应用于烧结烟气具有很好的前景。

[1]于树斌,崔钧,陈胜,等.烧结烟气脱硝技术的探讨.第八届(2011)中国钢铁年会论文集[C].北京:冶金工业出版社,2011:466-470.

[2]胡秋玮,向晓东,周志辉,等.炭基材料用于烧结烟气脱硝的可行性探讨[J].矿产综合利用,2012,(8): 59-61.

[3]陈凯华,宋存义,张东辉,等.烧结烟气联合脱硫脱硝工艺的比较[J].烧结球团,2008,33(5):29-32.

[4]王国鹏.太钢烧结烟气脱硫脱硝用热气再生系统实践[J].中国冶金,2011,21(11):19-21.

[5]赵德生.太钢450m2烧结机烟气脱硝脱硝工艺实践.2011年全国烧结烟气脱硫技术交流会文集[C].太原:冶金工业出版社,2011:8-16.

[6]刘长青,吴朝刚,宋磊.MEROS脱硫工艺在马钢300m2烧结机的应用[J].安徽冶金,2011(2):36-38

[7]曹玉龙,汪为民.MEROS脱硫技术在马钢烧结系统的成功应用[J].冶金动力,2011,148(6):93-95

[8]王向明.烧结烟气深度净化工艺[J].河北冶金,2011,190(10):74-75

[9]鞍山钢铁集团公司.钢铁工业大气污染物排放标准烧结(球团)[M].北京:冶金出版社,2007:26.

[10]黄锐,刘显斌,席文昌,等.烧结烟气NOx净化技术进展.中国环境科学学会学术年会论文集[C].北京:中国环境科学出版社,2011 : 1410-1412.

[11]廖继勇,周末,李小敏.活性炭净化技术在烧结烟气治理领域的应用[J].烧结球团,2012,37(4):61-63.