水轮机部件过流表面的金属材料磨蚀防护

王者昌

(中国科学院金属研究所,辽宁 沈阳 110016)

水轮机部件过流表面的金属材料磨蚀防护

王者昌

(中国科学院金属研究所,辽宁 沈阳 110016)

介绍了GB1焊条堆焊、粉末喷焊和碳化钨涂层三种工艺各自的优缺点和适用范围。GB1焊条堆焊层具有优异的抗空蚀、抗磨蚀性能,良好的抗磨性,适用于强空蚀、磨蚀部位的防护。粉末喷焊层具有良好的抗空蚀、抗磨蚀性能,优良的抗磨性,适用于小型水轮机过流部件的防护。碳化钨涂层具有极好的抗磨性,但是抗空蚀性能差,适用于大中型水轮机过流部件的磨损防护。就抗磨寿命而言,单层的GB1焊条堆焊层、粉末喷焊层略低于碳化钨涂层。喷焊和堆焊可能引起变形,而涂层则基本不会。GB1焊条堆焊性价比最高。

水轮机;焊条堆焊;粉末喷焊;碳化钨涂层;金属材料;磨蚀防护

0 前言

我国水力发电用水水质不好,大约1/3为浑水。水轮机过水部件磨蚀问题相当严重,磨蚀防护是一个重要问题。弹性非金属等有时也用于水轮机磨蚀防护,但目前应用最多的仍是焊条堆焊、粉末喷焊和碳化钨喷涂。

焊条堆焊目前是水轮机磨蚀防护的主要手段,现在主要采用 A102、A132、0Cr13Ni5MoRe 和 GB1焊条。A102、A132尽管抗磨损、抗磨蚀性能不甚满意,但因其工艺性和抗空蚀性能好,价格低,是主要的堆焊材料。GB1焊条堆焊层具有优异的抗空蚀、磨蚀性能和良好的抗磨性能。“三门峡汛期发电试验”国家“八五”攻关课题鉴定会确认,GB1焊条和SPHG1粉末是两种最佳磨蚀防护材料。应用证明,三门峡水轮机过流表面堆焊GB1焊条,运行三个汛期后磨蚀轻微,甚至可以满足六个汛期发电的需要。

合金粉末喷焊用于小型水轮机磨蚀防护,并取得良好效果。合金粉末喷焊层具有良好的抗空蚀、磨蚀性能和优良的抗磨性能。关键是严格控制施工工艺,以保证喷焊层质量。用于中型水轮机磨蚀防护效果不理想,不宜用于大型水轮机磨蚀防护。

十几年前,我国开始引进超音速火焰喷涂碳化钨技术,用于水轮机过流部件磨损防护。碳化钨涂层抗磨性极高,磨损防护效果很好。但因抗空蚀性差,

强空蚀区和空蚀程度中等以上的磨蚀区不宜釆用。该工艺施工时要严格控制工艺过程,以保证涂层质量。

1 GB1焊条堆焊

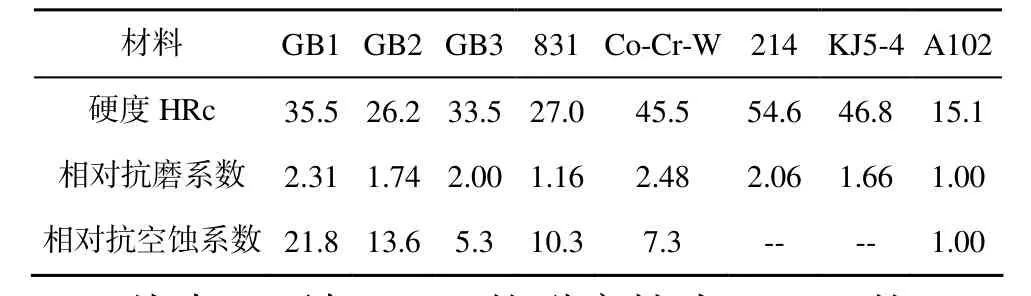

表1 不同堆焊金属的抗磨、抗空蚀性能性[1]

从表1可知,GB1的耐磨性为KJ5-4的1.39倍,从文献[1]可知,耐磨1号的耐磨性为KJ5-4的1.13倍,经计算,GB1的耐磨性为耐磨1号的1.23倍,也就是说,GB1的耐磨性超过耐磨性良好的耐磨1号。而GB1的硬度比耐磨1号低约15HRc,因此打磨和机械加工要容易得多,抗裂性也要好得多。耐磨1号因裂纹加工不出样品,故未参于上述试验。

从表1可知,GB1具有优异的抗空蚀性能,为A102的21.8倍,Co-Cr-W的3倍。耐磨1号的抗空蚀性能略低于A102,因此GB1的抗空蚀性能远优于耐磨1号。

黄委水科院何筱奎等的试验结果表明,GB1堆焊金属抗磨蚀性能为1Cr18Ni9Ti的6.7倍,0Cr13Ni5Mo的5.6倍[2]。试验结果还表明,GB1堆焊金属抗磨性能为SPHG1喷焊层的1/3,抗空蚀性为SPHG1喷焊层的3倍[2]。

稀土对磨蚀性影响的试验是天津院由彩堂、姚光等在转盘仪上完成的,加入适量稀土,抗空蚀、抗磨损和抗磨蚀性分别提高57%、55%和83%[1]。最近由姚光等试验,在加稀土的GB1基础上加入新的成分,抗磨性提高10%。经计算,新型GB1堆焊层抗磨性为831(00Cr17Ni6Mo)的3.1倍。

根据林师炎等的论文[3],0Cr13Ni5Mo经1000℃固溶、610℃回火后,抗磨系数为18-8不锈钢的1.25倍,ZG0Cr15Ni6Mo经1000℃固溶、580℃回火处理后的抗磨系数为18-8不锈钢的1.76倍,也就是说ZG0Cr15Ni6Mo的抗磨性为0Cr13Ni5Mo的1.41倍。

根据成分分析,0Cr13Ni5Mo、0Cr15Ni6Mo 和00Cr17Ni6Mo三种材料中,抗磨性以0Cr13Ni5Mo最差,00Cr17Ni6Mo最好。00Cr17Ni6Mo的抗磨性至少不会比0Cr15Ni6Mo差。经计算,新型GB1堆焊层抗磨性不应低于0Cr13Ni5Mo的3.1×1.41=4.5倍。说明新型GB1堆焊金属具有良好的抗磨性。

1995年末对三门峡3号机进行全面磨蚀防护。GB1表现出优异的抗磨蚀性能,经五个期运行后,它比A132高出1.8~2.0mm[4]。三门峡枢纽局张保平、薛敬平等[4]的论文指出,“GB1焊条在应用上比SPHG1材料具有明显的优点,易于推广。”

魏建军等在瑞士5300焊条的基础上加入稀土,研制成功0Cr13Ni5MoRe焊条,堆焊金属的抗磨性为0Cr13Ni5Mo的1.6倍[5]。经计算,新型GB1堆焊金属的抗磨性为0Cr13Ni5MoRe的2.8倍。

最近,在三门峡2号机1号叶片上用0Cr14Ni5MoRe和新型GB1在叶片背面进行对比,运行后可以看出,GB1堆焊层完好,而0Cr14Ni5MoRe堆焊层已露出黄锈,说明堆焊层已局部磨蚀穿透。从而可知,GB1抗磨蚀性明显优于0Cr14Ni5MoRe。

陕西泾河上的茨萍水电站,转轮材料为20SiMn,用GB1和A102进行对比试验。磨蚀严重的叶片背面边缘约120mm范围内,堆一层A102,然后堆焊GB1,其余部分堆焊A102。运行一年计5000h(其中汛期1000h)后,堆焊GB1处平均高出1.2mm,外观如图1所示。从图1可看出,GB1堆焊金属抗磨蚀性能优异,比A102磨蚀轻得多。比较可知,在茨萍,GB1焊条相对于A102的优越性更加明显。在三门峡,经五个汛期运行,GB1高出 1.8~2.0mm[5],而在茨萍,运行1年则平均高出1.2mm。这主要是焊条中加入稀土等元素使堆焊金属抗磨蚀性能大幅度提高的结果,在三门峡得到的上述现场试验和应用结果,使用的GB1焊条是早期研制的,尚未加稀土等元素,在茨萍,则是近期研制的,GB1中加入稀土等元素,较之早期研制的GB1,抗磨蚀性能提高约1倍。

2 粉末喷焊

氧乙炔火焰喷焊前先对工件表面进行预热。通常碳钢件预热至250~300℃,不锈钢件预热至350~400℃。然后用喷枪将达到熔融或高塑性状态的粉末喷到工件表面上,并进行重熔。重熔分一步法和两步法两种。一步法是边喷边重熔,两步法是先喷后重熔。

粉末合金的成分对水轮机的抗磨蚀起到关键性作用。因此选择合适的粉末成分至关重要。上世纪80年代初甘肃工业大学沈世瑶、陈学定等针对水轮机抗磨蚀特点,开发研制了Ni31、Ni37等合金粉末,消除了Ni3B(脆化相)的网状组织,细化了晶粒,提高了喷焊层的韧性,从而提高了喷焊涂层的抗磨蚀能力,圆盘仪试验结果表明,喷焊层的抗磨损能力为A102焊条堆焊层的10~11倍[6]。试用于水轮机,寿命延长3倍以上。

上世纪80年代后期云南元江成立了专门的水电耐磨技术开发站,对几十个小水电站100多台水轮机的转轮和导水叶等进行了喷焊防护。上世纪90年代,天津勘测设计院对南乌牛泵站泵轮和草坡水电站冲击式水轮机的喷针进行了喷焊防护,都取得了良好效果[7]。

因喷焊工件需预热,还需要粉末重熔,温度高,易出现变形、裂纹等问题,有时还会出现鼓包。1985~1995年,水科院刘家麟、陈晓平等开展了中型水轮机喷焊修复研究[8],在渔子溪水轮机的抗磨板与三门峡水轮机的中环、叶片上进行试验,根据水轮机磨蚀的特点,优化了粉末合金成分(该配方称为SPHG1),调整了材料的性能指标,在保证涂层具有优良抗磨蚀性能的同时,适当降低了涂层的硬度,很大限度的减少裂纹。通过改进施工工艺,控制了三门峡水轮机叶片的变形。经过2200h汛期和非汛期运行,用SPHG1防护的部位(叶片头部、背面外缘、端面),仅发现少量掉块,其余93%面积未破坏。

青铜峡叶片喷焊Ni67运行20000h后发现,叶片背面分块喷焊的搭接区出现沟状磨蚀坑,分析认为是搭接处涂层致密性低、结合力降低,抗空蚀性能较低所致[9]。

从上述结果看,喷焊在小型水力机械抗磨蚀的防护中取得了较大成效,但是大中尺寸薄工件的变形和厚大工件的喷焊层龟裂、脱落和喷焊工艺等问题有待深入研究。

3 超音速火焰喷涂碳化钨

上世纪80年代后期,瑞士Sulzer公司开始将超音速火焰喷涂(HVOF)方法用于一系列冲击式水轮机的喷针、喷嘴、空放阀和混流式水轮机的转轮、止漏环、抗磨板等的磨损防护,取得良好效果。由于超音速喷涂对工件表面要求预热的温度低(约100℃),喷涂速度快,因此部件变形很小。

国外应用喷涂防护的水轮机大多容量与尺寸较小,泥沙含量也都不太大。从上世纪90年代起,我国从国外引进的许多水轮机,开始试用超音速喷涂碳化钨对水轮机进行磨损防护。先后有羊卓雍湖、小浪底、万家寨、三门峡、青铜峡等水轮机,此外,国内有不少单位也引进超音速喷涂设备,并在工程上应用。超音速碳化钨涂层的粘结强度可达60~80MPa,涂层的孔隙小于1%,表面光洁度可达到Ra3.2~6.4μm,硬度HRc70~75。水科院余江成等用小水洞与转盘仪,对三种不同配方HVOF的碳化钨涂层与Cr13Ni4不锈钢进行抗磨、抗空蚀对比试验[10]。试验结果证明,碳化钨涂层有极好的抗磨损性能。例如当速度为40m/s时,其抗磨能力可达13-4不锈钢的60倍,但抗空蚀性能很差,其空蚀率为13-4不锈钢的5~12倍,这与实际使用结果相符[10]。

从一些大中型水轮机的应用效果看,其抗磨性能很好,但在叶片背面空化区及头部撞击区等部位涂层易发生局部脱落。小浪底水轮机运行不长时间就出现涂层大面积脱落[11]。从小浪底、万家寨等水轮机涂层脱落的情况看,都是发生在叶片背面靠下环与靠近出水边处。

三门峡1号机转轮由VOITH公司设计制造,叶片、裙边与转轮室都采用碳化钨喷涂保护。自2000年12月至2003年3月止,共运行11259h,其中汛期运行2643h,汛期平均过机含沙浓度37.67kg/m3。叶片正背面喷涂的碳化钨涂层保持完好。2004年11月打开检查时,叶片正背面的碳化钨涂层仍保持完好。三门峡水轮机转轮未发现像其他电站水轮机转轮涂层明显脱落现象,防护效果很好[12]。分析认为与该水轮机空化很轻有关。

根据计算可知,碳化钨涂层抗磨性为GB1堆焊层13.3倍,为SPHG1喷焊层的4.4倍。碳化钨涂层最佳厚度为0.3mm,喷焊层的厚度为1.0mm,堆焊一层GB1的厚度为3.0mm。因此,单层的磨损使用寿命,碳化钨涂层是后两者的1.33倍。碳化钨涂层的价格约为GB1堆焊的5倍,喷焊的2.5倍。如果堆焊两层GB1,磨损使用寿命则大大超过碳化钨涂层。

在空蚀和磨损共存即磨蚀条件下,由于GB1堆焊层的抗空蚀性比喷焊和喷涂层具有好得多的抗空蚀性,用GB1焊条堆焊具有更大的优越性。

就工件变形而言,三种方法相比,碳化钨涂层具有较大的优越性。碳化钨涂层使工件受热少,升温少,工件基本不变形。而堆焊和喷焊则可能引起变形,特别是刚度小的轴流式叶片等工件,这些工件施焊时应采取控制变形措施。

4 结论

(1)GB1焊条堆焊层的抗空蚀、抗磨蚀性能优异,抗磨性良好,适用于水轮机严重空蚀、磨蚀区的防护。三种工艺中,GB1堆焊性价比最高。

(2)喷焊层抗空蚀、抗磨蚀性能良好,抗磨性优良,适用于小型水轮机磨蚀防护。

(3)碳化钨涂层抗磨性极好,适用于大中型水轮机严重磨损区和轻度空蚀的磨蚀区的防护。由于涂层抗空蚀性能差,在严重空蚀区和空蚀中等以上的磨蚀区则不适用。

4)单层磨损使用寿命,碳化钨涂层略高于GB1堆焊和粉末喷焊,为后两者的1.33倍。

[1]王者昌.GB1抗磨蚀堆焊焊条的研制、现场试验和应用[A].第八届中国北方焊接学术会议论文集[C].辽宁大连:中国机械工程学会,2012.

[2]何筱奎,俞复民,郭晚荣.三门峡水电站水轮机防护材料抗空蚀磨损磨蚀性能试验研究[R],1995.

[3]林师焱,杨志勇,孙卫红.0Cr13Ni5Mo高强不锈钢抗磨性能研究及应用[A].水机磨蚀研究与实践50年[C].北京:中国水利水电出版社,2005:396-402.

[4]张保平,薛敬平,石永伟,等.三门峡水电站3号水轮机磨蚀情况分析[A].水机磨蚀.2001年文集:67-77.

[5]魏建军、薛敬平.0Cr13Ni5MoRe抗磨蚀堆焊焊条在三门峡电站的试验及应用[A].水机磨蚀.1998年文集:75-77.

[6]沈世瑶,陈学定,潘国文.水轮机气蚀破坏与喷焊用合金粉末的研究[J].焊接,1983(9):4-7.

[7]顾四行.合金粉末喷焊在水力机械抗磨蚀方面的应用[A].水机磨蚀.1993年文集:156-150.

[8]刘家麟,陈晓平.三门峡水电站水轮机气蚀磨损防护试验情况与进展[A].第11次中国水电设备学术讨论会论文集[C],1993:155-159.

[9]门志慧,苏义群,童喜明,等.青铜峡水轮机叶片合金涂层剥落原因剖析[A].水机磨蚀.2004-2005年文集:84-87.

[10]余江成,吴 剑.HVOF涂层材料的抗磨蚀特性与应用分析[A].水机磨蚀研究与实践50年[C].北京:中国水利水电出版社,2005:446-451.

[11]大型水电机组调研概况[R],2002.

[12]黄犀砚,王青贤,李建明.三门峡水电站1号机组技术改造[A].水机磨蚀研究与实践50年[C].北京:中国水利水电出版社,2005:218-227.

TV734.1

A

1672-5387(2014)02-0003-04

2014-02-23

王者昌(1938-),男,研究员,从事焊接裂纹、变形及抗磨蚀材料的研究工作。