氨制冷压力管道焊接接头质量检测及分析

蒋红辉

(北京市丰台区特种设备检测所,北京 100161)

0 引言

我国氨制冷压力管道主要应用于冷冻业,使用多超过10年,其设计、安装、使用、检验等环节安全监督管理中存在诸多问题[1]。管道的焊接接头缺陷可能导致冷库的氨泄露事故发生,应正确分析氨制冷系统压力管道的焊接缺陷及发展,一方面在新管道制造、安装等方面采取有效措施防止缺陷;另一方面在氨制冷系统压力管道使用过程中正确选择检验方法,及时发现缺陷,以便于管道失效分析、剩余寿命预测和风险预测等。

1 检测对象及方法

1.1 检测对象

在某冷库的氨制冷管道系统中选出服役10余年的3根带对接焊接接头管道试样(编号1#~3#),对其焊接接头进行质量检测和性能分析。各管道材质均为20#钢,焊接工艺为手工电弧焊,尺寸分别为 φ38 mm ×3 mm,φ76 mm ×4 mm,φ219 mm×6 mm。

1.2 检测方法

使用线切割设备在各管道焊接接头处分别切下4个尺寸为d×15 mm×30 mm(d为管道壁厚)的焊接接头检测试样。考虑到手工电弧焊焊接质量会受到焊接角度的影响,为了尽可能全面地反映焊接接头质量,每个管道的4个检测样呈90°夹角,如图1所示。各试样的焊缝位于试样中间,两端为母材,母材与焊缝之间为热影响区。

图1 焊接接头试样取样位置示意

将切下的焊接接头检测试样纵向截面按照GB/T 13298—1991[2]的要求,制成金相试样。通过扫描电镜和能谱检测试样宏观焊接缺陷,之后再使用4%的硝酸酒精对焊接接头的金相试样进行浸蚀,显示出清晰的焊缝及热影响区轮廓,使用扫描电镜检测显微组织。

2 焊接接头缺陷检测及分析

通过对各试样进行扫描电镜和能谱检测,发现焊接接头中存在的缺陷形式主要有形状和尺寸不良、未熔合和未焊透、裂纹、固体夹杂和孔穴等。

2.1 形状和尺寸不良

在各管道焊接接头的检测试样中,都存在不同程度的焊接接头形状和尺寸不良缺陷,主要有错边、角度偏差等,见图2。图2(a)示出1#管道焊接接头,其错边量约1 mm,同时有约1 mm未焊透缺陷。此外,对接的两管道母材之间还存在10°左右的角度偏差。图2(b),(c)分别示出2#,3#管道焊接接头也存在错边和焊缝超高缺陷。

从焊接接头的宏观照片判断,造成这些形状尺寸缺陷的主要原因是安装对接的两管道在进行焊接之前没有对正,存在一定程度的中心线偏差,这会造成在服役中焊缝处出现应力集中和附加应力,破坏极有可能由这些缺陷处开始扩展。

图2 焊接接头形状和尺寸不良缺陷示意

2.2 未熔合和未焊透

在所有检测试样中,有50%存在程度严重的未熔合和未焊透缺陷,如图3所示。图3(a)示出2#管道焊接接头的未熔合缺陷,长度将近为焊缝厚度的一半,通过未熔合的轮廓可以判断为右侧母材坡口尺寸不合适,焊接时焊接热输入太低,坡口边缘没有充分熔化;该处缺陷向上、向左两处存在较为明显的尖端,分析为未熔合引起应力集中

图3 焊接接头未熔合和未焊透缺陷示意

2.3 固体夹杂

图4示出1#管道焊缝中检测到的夹杂物形严重,导致使用中裂纹在此处萌生并扩展。图3(b)示出3#管道焊接接头焊缝的未焊透缺陷,未焊透的厚度均超过了焊缝厚度的一半。图3(c)示出3#管道焊接接头的未焊透,及焊缝沿着左侧管道的坡口出现了焊缝与母材的未熔合缺陷。这两种缺陷的叠加将会严重地降低焊接接头的强度,若管道中存在动载荷,这些缺陷对焊缝的疲劳强度将有很大的影响。图3(b),(c)中未熔合、未焊透处未发现裂纹萌生。貌及能谱图。

图4 1#管道焊接接头夹杂物形貌及能谱图

从图4(a)可以看出,夹杂右上侧可观测到一条长达97μm的裂纹,源于夹杂的尖角处。如果管道继续服役,则裂纹有可能在无法察觉的状态下继续扩展直至发生破坏。图4(c)示出夹杂不

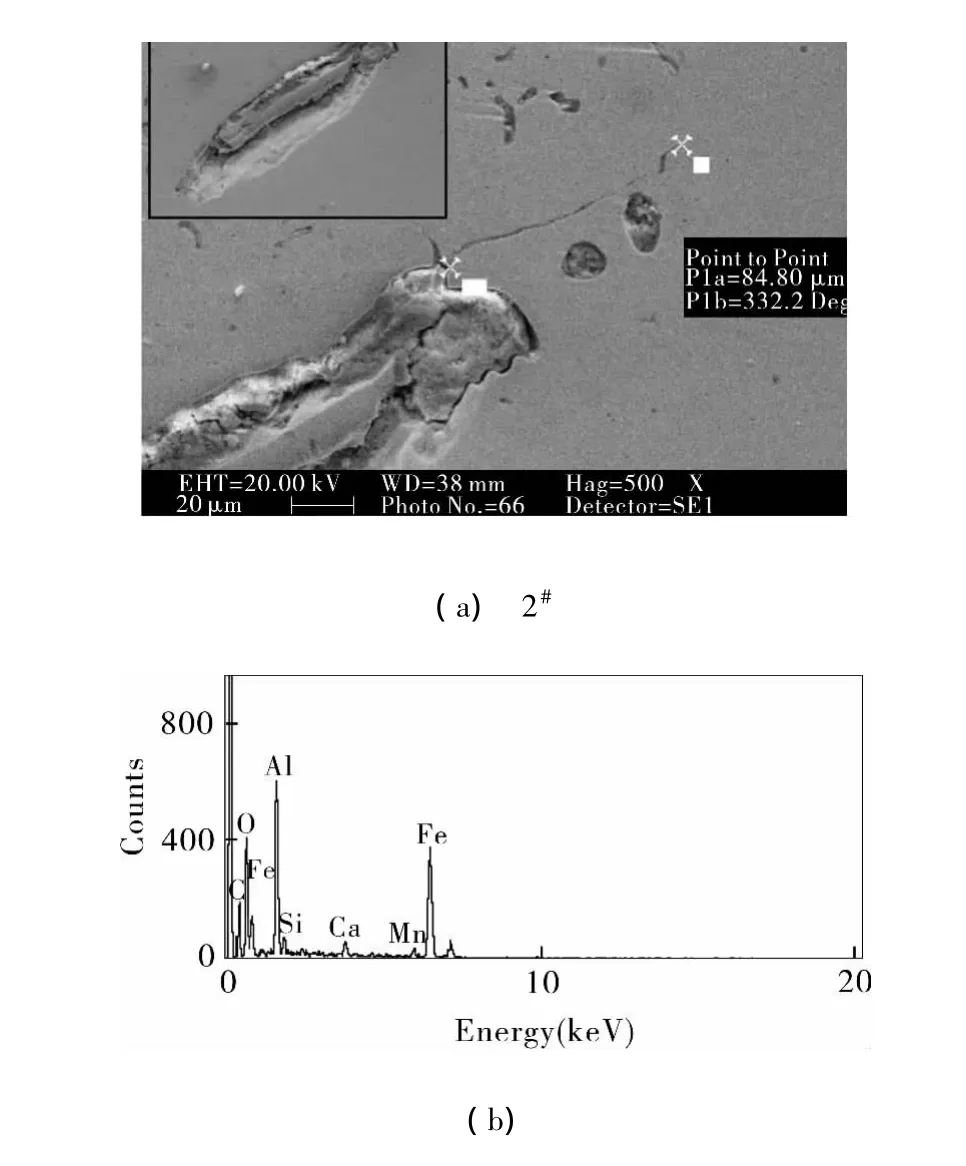

图5 2#管道焊接接头夹杂物形貌及能谱分析

图5(a)示出夹杂物的局部视图,整体视图为该图左上角所示。该夹杂物呈条状,夹杂内部成分为Fe,外部包裹着Fe的氧化物;在该夹杂物的右上角发现有两条裂纹,右侧一条裂纹长度约85 μm,呈直线形状。这说明夹杂造成了焊接接头在该处的应力集中,从而造成了裂纹的萌生和扩展。一般,焊缝中出现Fe的氧化物夹杂比较罕见,这里可能是由于焊接是在管道出现了一些腐蚀之后仅轴向尺寸较大且与外界连通,由于此处焊缝的表面是管道内表面,因此会导致氨制冷剂进入焊缝,虽然氨对强度级别低的钢或应力水平低的情况下应力腐蚀不严重,但疏松的夹杂颗粒有可能会被带入氨制冷循环中,这些颗粒在管道内部随着氨制冷流动,不仅会导致管道内壁的磨损,还可能会影响制冷设备的正常运行。能谱分析(见图4(b),(d))结果显示此种夹杂成分为Fe的氧化物,结合其尺寸较大的特点,判断该夹杂是熔渣。这可能是由在焊接时操作不规范或焊缝几何形状不良造成的。

图5示出2#管道焊接接头中检测到的一些以Fe和O为主要成分的固体夹杂物及能谱分析图。通过扫描电镜发现,2#管道焊接接头中夹杂物数量较多,且尺寸较大。进行的。在焊接时,熔池的剧烈搅动作用将坡口附近的腐蚀产物(主要为Fe的氧化物)卷入熔池中,凝固后,这些被卷入到熔池中的氧化物便遗留在了焊缝中,成为焊缝夹杂。针对这种焊接夹杂缺陷,只要在焊接前清除坡口附近的腐蚀产物,或在管道发生腐蚀前进行焊接操作便可以避免[3]。

2.4 孔穴

图6示出各管道焊接接头孔穴缺陷。

图6 焊接接头孔穴缺陷示意

图6(a)为球形气孔,图6(b),(c)的两个气孔缺陷,孔穴长轴尺寸都达到了1.5 mm。图6(b)中的空穴为不规则形状,虽然有多个缺口,但不是尖角,没有观察到裂纹。而图6(c)中孔穴下部有较为明显的尖端,尖端处已经开始有裂纹萌生,随着管道继续服役,萌生的裂纹将可能进一步扩展。

图6中的孔穴缺陷虽然形态不同,但形成原理基本一致,都是在焊接过程中,熔池在结晶时某些气体来不及逸出,残存在焊缝中形成的。焊条、焊剂烘干不足,被焊金属和焊丝表面有锈、油污或其他杂质,焊接工艺不够稳定及焊接区保护不良等都会不同程度地出现孔穴[4]。这些孔穴会强烈地降低焊缝的致密性,减少焊缝有效壁厚。单个存在的球形气孔(见图6(a)),周围的应力集中不严重,对焊缝质量的危害性不大。若产生的气孔较多,在负载作用下,气孔间容易出现连通,导致应力区的扩大和应力值的急剧上升。而空穴边缘的尖端(见图6(c)),由于产生严重的应力集中,在服役过程中可能导致裂纹萌生、扩展。

2.5 裂纹

图7(a)示出1#管道焊接接头检测试样中发现的1条焊接裂纹,图7(b)示出该裂纹的局部放大图。该裂纹位于焊接接头的焊缝区由内侧沿横向向外侧、呈“之”字形状扩展,裂纹深度约1.5 mm,几乎占整个接头厚度的一半。且由于焊接不良产生的尖锐缺陷处导致裂纹形成,在服役过程中,由于应力作用,裂纹又有了一定程度的扩展。由于裂纹呈扁平状,如果存在加载方向垂直于裂纹平面,裂纹两端会引起严重的应力集中,诱发脆性断裂。裂纹尖端存在着缺口效应,容易出现三向应力状态,导致裂纹的失稳和扩展。此外,该焊接裂纹始于管道内表面,在定期的管道检查中难以发现,具有较大的隐蔽性,因此对服役管道造成了极大的潜在风险。图7(c)示出2#管道焊接接头中存在的裂纹,该裂纹起始于焊接的错边结合处,向焊缝内部扩展,扩展深度接近1 mm。错边造成的应力集中使该裂纹萌生,在管道服役中,裂纹处承受一定的载荷,在缺口效应导致的三向应力状态下,该裂纹有了进一步扩展。

综上所述,在焊接接头焊缝错边结合处、未熔合处以及固体夹杂物、甚至孔穴缺陷处都发现有萌生的裂纹,起裂点位于这些焊接缺陷的尖角处。未熔合和未焊透缺陷的厚度超过了焊缝厚度一半,严重地降低了焊缝的强度,但这些缺陷边缘无明显尖端,这些管道服役10年后,未见缺陷明显扩展及使用中新生缺陷的生成(见图3(b),(c))。夹渣缺陷由于形状不规则,边缘更容易形成尖角,导致裂纹从尖角处起源并扩展(见图4(a),图5(a))。

图7 焊接接头裂纹缺陷

3 显微组织分析

3.1 焊缝区显微组织

图8示出各管道焊接接头焊缝区的显微组织。从图8(a)中可以辨别出,1#管道焊接接头焊缝区显微组织中存在着由平行排列的铁素体和夹于其间的珠光体的混合物,呈羽毛状,判断为铁素体魏氏组织。焊接时在高温停留时间较长而冷却速度较快容易导致魏氏组织形成[5]。该组织强度、韧性都较低。焊缝中存在这种铁素体魏氏组织也说明了原奥氏体晶粒较为粗大,因此,焊缝的力学性能尤其是塑性和冲击韧性会显著降低,导致焊接接头抵抗脆性破坏的能力降低,甚至产生微裂纹,可能会成为管道爆炸的主要原因之一[6]。为了降低焊缝冷却速度,可以在焊接前对待焊管道进行预热。

图8 焊接接头焊缝区显微组织

如图8(b)所示,该区域组织呈现明显的铁素体和板条状马氏体特征。造成这种组织的原因是焊缝焊接时,奥氏体以大于临界速度快速冷却到Ms温度以下。经化学成分分析,2#含碳量比1#和3#均高;材料含碳量越高,越易得到马氏体组织。焊接时小的焊接电流以及较快的焊接速度都会促使马氏体的转变。板条状马氏体不仅具有较高的强度和硬度,同时也具有优良的韧性[7]。

从图8(c)可以看出,该区域显微组织由铁素体和珠光体构成,部分区域存在魏氏组织。

3.2 热影响区显微组织

图9 焊接接头热影响区显微组织(靠近熔合线的区域)

除2#管道,各管道焊接接头热影响区的显微组织基本为正常焊接组织。显微组织随着与熔池距离的变化而逐渐改变,从邻焊缝到邻母材依次分布3个区(过热区、正火区和不完全重结晶区)。

图9示出各管道焊接接头热影响区靠近熔合线区域的显微组织。图9(a),(c)示出1#,3#管道焊接接头靠近熔合线区域的晶粒十分粗大,金属组织由粗大的铁素体和珠光体组织构成,属于焊接热影响区的过热区。图9(b)示出2#管道焊接接头,该区域主要有较细小的铁素体晶粒和少量珠光体构成,异于正常情况下粗大的铁素体和珠光体。这种组织硬度小,塑性和韧性都较高。一般情况下,紧邻焊缝区的部分由于受热程度较大,奥氏体晶粒往往较大,快速冷却后的晶粒尺寸也较大(见图9(a),(c))。2#管道焊接接头这一区域的异常组织可能是由于焊接时采用多道焊造成的,致使焊接过程中该区域冷却较慢,在加上20#钢本身淬火不易,因此奥氏体晶粒缓慢冷却形成了这种较为细小的铁素体晶粒。由此可见,管道焊接接头组织由于多道焊的影响,和普通焊缝相比,组织有一定的区别,这种组织力学性能较为优良,对焊接接头不会造成负面影响[8]。

4 结论及改进建议

4.1 结论

(1)各管道焊接接头焊接缺陷较严重,几乎所有检测试样中都存在不同程度的错边、固体夹杂物和孔穴,50%的检测试样存在程度严重的未熔合和未焊透缺陷。焊接接头错边、未熔合、夹杂及孔穴等缺陷的尖端发现有裂纹萌生,未熔合和未焊透缺陷边缘若无明显尖端处则无新生裂纹的生成。夹渣缺陷由于形状不规则,边缘容易形成尖角,导致裂纹从尖角处起源并扩展。萌生的裂纹呈直线或“之”字线形状,起裂点位于焊接缺陷的尖角处,由内侧沿横向向外侧扩展,经10余年服役运行后,开裂的最大深度达1.5 mm,将导致氨制冷压力管道有破裂、泄露的危险。

(2)各管道焊接接头焊缝区的显微组织为正常焊接组织,其中1#,3#管道焊接接头焊缝区存在部分魏氏组织,该组织的出现会显著地降低焊缝的冲击韧性。2#管道焊缝区有部分板条状马氏体组织,对焊接接头力学性能有积极作用。

(3)2#管道焊接接头过热区组织异于普通焊缝组织,为较细小的铁素体晶粒和少量珠光体,可能是由于采用多道焊所致。

4.2 改进建议

(1)从上述分析可见,焊接工艺不合理直接导致焊接缺陷产生。因此要根据管道的具体情况设计合理的焊接工艺,防止未熔合和未焊透;在焊接的各个环节必须严格执行工艺要求,尽量减少错边、固体夹杂物及孔穴缺陷,从而防止裂纹的萌生。

(2)在新管道进行服役之前进行全面的焊接质量检验,严格按设计要求投入使用,同时加强安全监督管理和定期检验工作。为解决氨制冷压力管道不停机、不拆保冷层、不排介质就无法实施全面检验的问题,各行业正在探索行之有效的全面检验方法,如运用X射线数字成像技术和红外热成像技术[9],以及早发现各种缺陷,及时消除安全隐患,防止事故发生。

(3)加强对管道焊接质量的控制,按照SBJ 12—2011[10]的要求应采用氩弧焊封底,手工电弧焊盖面的焊接方法,同时要加强对焊接操作工人的技能培训。

[1] 贾强,蒋红辉.氨制冷压力管道安全监督管理要点探析[J].压力容器,2011,28(8):60-63.

[2] GB/T 13298—1991,金属显微组织检验方法[S].

[3] 印有胜.金属焊接缺陷及其防止[M].哈尔滨:黑龙江科学技术出版社,1995.

[4] 李亚江,刘强,王娟,等.焊接质量控制与检验[M].北京:化学工业出版社,2006.

[5] 王源泉.亚共析钢中魏氏组织的研究概括[J].哈尔滨科学技术大学学报,1982(1):65-80.

[6] 陈曙光.氨合成塔出口异径管爆炸事故分析[J].化工劳动保护,2000,21(8):208 -281.

[7] 马文姝,白凤臣.金属熔焊原理[M].哈尔滨:哈尔滨工程大学出版社,2007.

[8] 张汉谦.钢熔焊接头金属学[M].北京:机械工业出版社,2000.

[9] 贾强.氨制冷压力管道不停机全面检验方法研究[J].压力容器,2012,29(5):75 -80.

[10] SBJ 12—2011,氨制冷系统按照工程施工及验收规范[S].