天铁动力6#TRT静叶伺服控制系统改造

吕晶

(天津天铁冶金集团动力厂,河北涉县056404)

天铁动力6#TRT静叶伺服控制系统改造

吕晶

(天津天铁冶金集团动力厂,河北涉县056404)

针对天铁动力6#高炉煤气余压发电机组(6#TRT)静叶伺服控制系统静叶不同步,造成机组连接板断裂事故,分析了其发生原因,通过改造液压系统和自控伺服系统,设定相关参数,消除了由于静叶不同步而引起的设备故障现象,提高了机组运行周期,提升了发电效率,取得了较好的经济效益。

余压发电;静叶;伺服控制;同步;改造

1 引言

天铁集团2 800 m3高炉配备了一台额定功率为15 600 kW的TRT发电机组(下称6#TRT)。TRT高炉煤气余压发电机组,利用高炉煤气炉顶煤气压力和温度,推动透平机旋转,进而带动发电机发电。在运行过程中出现了静叶不同步现象,造成机组连接板断裂等项设备故障,严重影响设备安全运行。针对以上现象,对静叶不同步的原因进行分析,提出了改造静叶伺服控制系统方案,由此解决了静叶不同步问题,提高了机组的运行周期,降低了机组故障率,增加了发电量,取得了较高的经济效益。

2 工作原理

2.1 静叶机械系统结构原理

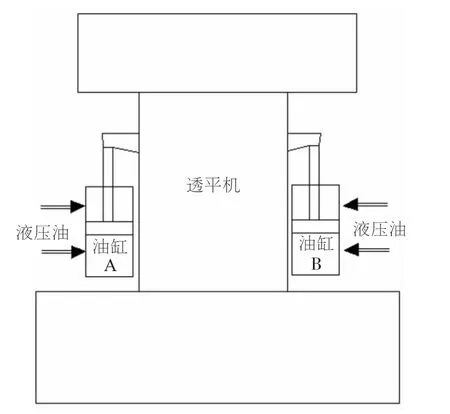

静叶调节是TRT透平机重要的执行机构,静叶的开度大小和精度是保证TRT发电机组发电量和高炉炉顶压力稳定的关键,静叶调节系统是由伺服电动机、调节缸、连接板、导向杆等部件组成。调节缸由上下两个部分组成,通过导向杆、导向滑座、支撑底座与透平机相连。导向杆是正常落于导向滑座内孔上。调节缸驱动由液压油缸驱动,驱动介质为12 MPa的液压油,静叶伺服缸结构原理见图1。

2.2 静叶伺服控制系统原理

6#TRT控制系统是根据高炉顶压压力的给定值和反馈值计算出静叶开度的目标值,然后作为本系统定值送入伺服放大器,伺服放大器将给定值与位移传感器检测到的静叶实际开度进行比较,求出偏差,在对偏差值进行PID运算,然后输送到电液比例阀。

图1 静叶伺服缸结构图

改造前静叶伺服控制系统是利用一套电液比例阀控制两个油缸,通过两个油缸的伸缩来调节静叶开度,从而达到自动控制高炉顶压的目的。另外还设置了2个电磁阀,通过电液换向器对静叶开关控制。当伺服系统出现故障时,可利用电磁阀对静叶进行控制。该系统在一侧伺服油缸上装有一组阀位传感器,输出4~20 mA模拟量信号,用于检测和控制静叶开度,该控制系统流程见图2。

图2 6#TRT原有静叶控制系统

3 故障现象及原因分析

3.1 故障现象

该设备在运行过程中出现透平机两侧伺服缸动作不同步,最大动作幅度误差可达20 mm左右,静叶调节缸两侧的滑道也随之变形,静叶曲柄滑块与滑道的内摩擦力增大,曲柄滑块有不同程度的磨损,静叶关闭后间隙增大而且不均匀,设备运行一段时间后,调节缸变形、连接板断裂、固定连接板和调节缸之间的螺栓或定位销断裂,调整高炉顶压的精度下降,开机过程中转速难以控制,严重影响了6#TRT和高炉正常运行。由于机组故障率高,TRT机组运行周期很短,影响了发电量的同时也增加了人力物力的消耗。

3.2 原因分析

针对出现的设备故障现象,结合原有设备结构特点,分析原因如下:

(1)控制系统只有一个闭环控制,2个并联的伺服缸,只由一套比例阀控制,设计不合理。

(2)两个伺服缸负荷不会绝对平衡。在TRT运行过程中,由于煤气中含有的水分和各种杂质,静叶活动部位容易结垢、积灰,使伺服缸驱动力矩增大,力矩的不平衡也随之增大。

(3)两个伺服缸的供油和回油管路沿程阻力不可能完全一致,动力油的流速会有偏差。

(4)两个伺服缸的容积、截面积存在制造误差,运行期间,由于受力不均,还有可能造成滑竿变形。

(5)两个伺服缸活塞与缸壁之间的间隙不会完全一样,泄漏率不会相同。

(6)在后期的摸索改造过程中,将调节缸导向杆一侧设计为圆形闭口,而另一侧为扁形开口,虽然能克服一些不平衡的外应力,但两侧的摩擦阻力会不等,也会造成静叶不同步。

4 改造内容

4.1 提出改造方案

(1)将原有的阀台更换成精度更高的比例阀,将5#TRT的液压伺服系统更换至6#TRT使用,比例阀的调节精度有所提高。但运行不到3个月,还是出现了同样的故障,该方案不可行。

(2)利用TRT机械部分改造的机会,将静叶伺服控制系统彻底改造,将原来静叶伺服控制系统改为两套控制系统,系统分为主系统和副系统,每个系统各带有2个比例阀,分别对静叶伺服缸进行同步控制。通过控制系统的PID运算和起跳点等参数的设置,使静叶伺服缸达到同步控制。

4.2 液压系统改造措施

将油缸的油路系统改为闭环控制,使静叶动作幅度较大时,液压油压力不损失,节能降耗,消除液压脉动,使压力稳定;在普通移传感器的基础上增加一路位移传感器、双路反馈系统,监测油缸同步真实趋势,提高伺服器的同步的一致性;增加手动液压系统,便于PV值调节;增加伺服机构前端的截止阀,便于检修。

增加两套比例阀后,可以解决一套比例阀控制室的一些缺陷,但也存在一些新的问题,由于现在的设计是分别控制两边的伺服油缸,而油缸间由刚性接部件连接,所以如果两边的油缸有一些不同步,即出现油缸液压湍流和频振,斜拉力增大引起高频剪切。尤其出现比例阀卡住,或者人为的操作失误,可能会出现不同步,甚至产生较大故障。为此对液压系统进行如下改造:

(1)当一套系统出现故障后,静叶无法控制,所以增设另外一套系统,和第一条系统冗余配置。

(2)将液压油路进行一些调整,在原有系统中增加2个比例阀,在两侧的伺服油缸上各加2个传感器,分别检测两套系统的同步性。

(3)2个比例阀后面再加4个截止阀,远程操作时,第二套冗余系统处备用状态,所有控制阀都处于打开的状态。

(4)当主控制系统锁位时,不必解锁,这是为了防止冗余系统的比例阀泄露导致的油缸跑位。冗余系统比例阀下面的这4个截止阀必须全部关上。4.3 自控伺服系统改造措施

当一组伺服控制系统出现故障时,静叶需要关闭,才能满足高炉和TRT生产工艺要求,由此增加了一套伺服控制系统,和原有系统冗余配置,通过西门子S7-200PLC及相关的连锁保护来实现两个系统的切换。当静叶出现锁位的情况时,要先使主控制系统打到现场状态,再给冗余系统一个DI信号后,通过控制信号SP和冗余系统的反馈信号PV3、PV4调整操作伺服油缸A、伺服油缸B。改造后的静叶伺服控制系统见图3。

图3 改造后的液压伺服控制系统

由于冗余系统在故障条件下使用,超差锁定将取消,报警的显示也会取消(基本的报警设备电控箱面板有显示)。但出现SP、PV丢失的故障,此时必须要锁位,否则油缸伺服器会向反方向出现偏差。PV3、PV4两个阀位反馈值通过一进两出隔离器分别在微机和数显表显示。

主控制系统和冗余控制系统操作不能同时在自动状态操作。如果处于自动状态,主系统中SP跟PV1、PV2比较,冗余系统中SP跟PV3、PV4比较,SP可以是相同的,PV1、PV2与PV3、PV4不可能设置的完全相同,这就可能发生震荡的现象。主系统和辅助系统通过转换开关来实现切换,保证主系统和副系统不能同时在自动状态下运行。副系统增设2个按钮,用于在自控系统出现故障时手动将静叶关闭。主系统还将保留手操阀控制,便于检修调试使用。

4.4 相关参数的设定

由于现在的设计是分别控制两边的伺服油缸,而油缸间由刚性部件连接,所以如果两边的油缸有一些不同步,即出现油缸液压湍流和频振产生,斜拉力增大引起高频剪切。尤其出现比例阀卡住,或者人为的操作失误,可能会使两侧静叶出现不同步,甚至产生较大故障。

目前的控制逻辑中有SP(设定值)、PV(反馈值)超差锁定设为15%,0.5 s延迟;PV1和PV2超差锁定设定为3%,0.5 s延迟;SP、PV1、PV2有一组数据丢失则静叶锁定。这些锁位条件在满足故障解决的情况下可以自动解锁。在控制信号为0%时,无超差锁定。

在生产过程中,透平机静叶锁位后,需要把静叶调至全关的位置才能满足工艺要求,如果比例阀出现问题或者SP、PV1、PV2丢失,可以启动第二套控制器来实现全关和控制,由此解决了用两个手操阀控制两个油缸不同步,而损坏连接板的风险性。

5 结论

通过对6#TRT静叶伺服系统改造,透平机两侧静叶角度偏差可控制在±1.0%以内,设备运行半年来,没有出现过连接板断裂、紧固螺丝或定位裂松动等故障,故障率降低,发电效率得到提升,提高了经济效益。另一方面,增加了一套冗余的静叶控制系统,提高了设备运行的安全性。调整高炉顶压的精度也有所提高,基本控制在±2 kPa以内,保证了高炉稳定生产。

Revamp on Stator Blade Servo Control System of Tiantie Power Plant TRT 6

LV Jing

(Power Plant,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

The paper analyzes the cause of the incident of connection plate breakage due to the asynchrony of stator blade at the servo control system of TRT 6 unit set of Tiantie Power Plant.The hydraulic system and automatic servo system are modified and relevant parameters set.The equipment failure caused by stator blade asynchrony is eliminated.The running cycle of unit set is increased and power generation efficiency improved.Good economic benefit has been gained.

TRT;stator blade;servo control;synchrony;revamp

10.3969/j.issn.1006-110X.2014.06.011

2014-06-15

2014-07-05

吕晶(1981—),男,工程师,主要从事电气自动化技术管理工作。