以垃圾焚烧底灰为骨料的脱水污泥固化试验

陈 萍,冯 彬,詹良通

(1.浙江理工大学建筑工程学院,浙江 杭州 310018;2.浙江大学软弱土与环境土工教育部重点实验室,浙江 杭州 310027)

以垃圾焚烧底灰为骨料的脱水污泥固化试验

陈 萍1*,冯 彬2,詹良通2

(1.浙江理工大学建筑工程学院,浙江 杭州 310018;2.浙江大学软弱土与环境土工教育部重点实验室,浙江 杭州 310027)

针对机械脱水污泥强度低,难以安全填埋的问题,采用生活垃圾焚烧底灰作为骨架材料和水泥、石灰、石膏作为固化剂,开展污泥固化试验研究,并通过无侧限抗压强度试验、耐水性试验、浸出毒性试验对固化效果进行评价.结果表明,较优的固化剂种类为水泥和石膏,掺入量为污泥干基的50%,无侧限抗压强度可以满足填埋要求.最优垃圾焚烧底灰掺入量为100%,固化污泥增容比小于1.0,能够起到减容作用.水泥、石膏固化污泥耐水性能均较好.浸出毒性试验结果表明,最优固化剂种类为石膏,浸出液Cu、Zn、Pb离子浓度及COD值均较原泥大幅降低,可以起到良好的稳定化效果,且浸出液pH值接近中性,对生态环境影响较小.

污泥;生活垃圾焚烧底灰;固化/稳定化;强度;浸出毒性

污泥是污水处理过程中形成的以有机物为主要成分的泥状物质,其中含有大量的难降解有机物、病原微生物、寄生虫(卵)、重金属等有毒有害物质,如不妥善处理,会造成严重的二次污染[1].据统计,2010年我国污泥产量达到 2200万t[2].目前我国常用的污泥处置方式包括农用堆肥、焚烧、卫生填埋等[3].农用堆肥存在环境风险;焚烧减量化明显,但成本较高,且焚烧过程中产生的烟气及灰渣也存在环境隐患;填埋由于污泥强度极低,若处理不当极易引起不均匀沉降、边坡失稳等问题[4].通过固化技术提高污泥强度,实现安全填埋,同时实现对污染物的稳定和封闭作用,满足[5]对污泥横向剪切强度(大于 25kPa)、含水率(小于 45%)及污染物含量的要求,是目前较为可行的污泥处置技术[6].

Lim等[7]通过向污水污泥中添加熟石灰、粉煤灰和黄土对污泥进行固化,固化后的污泥强度大于 100kPa,且渗透系数提高,浸出毒性降低;Luz等[8]采用硫铝酸盐水泥和热电厂煤渣固化/稳定化污泥,28d强度达到6MPa,浸出毒性大大降低;李磊等[9]提出骨架构建法对污泥进行固化处理,将废弃淤泥和水泥掺入污泥中,可以大大降低固化成本; Lin等[10]通过向污泥中添加钙基膨润土、热电厂飞灰、高岭土等对污泥进行固化,最终发现钙基膨润土固化污泥强度高(高掺入量下除外)、有机物、重金属浸出浓度低,固化效果最好.

我国目前生活垃圾焚烧处理已占生活垃圾总处置量的14%,年产灰渣约450~650万t,并且呈快速增长趋势[11].生活垃圾焚烧底灰是生活垃圾经高温灼烧后水淬降温所成,主要由熔渣、金属、陶瓷、玻璃碎片和其他一些不可燃物质组成,除去其中的大粒径物质后,与砂砾石渣土相似,具有较好的颗粒级配,颗粒疏松多孔,其中含有的铝硅酸盐是重金属吸附剂的主要成分[12-13];SiO2是垃圾焚烧底灰中主要的矿物成分之一,故垃圾焚烧底灰具有潜在水硬性[14]. 目前已见报道的垃圾焚烧炉渣资源化利用途径包括水泥混凝土的替代骨料[15]、填埋场覆盖材料、路基填充材料[16-17],以及作为工业废水处理中的重金属吸附剂[18]等.但由于底灰中含有一定量的重金属,资源化利用具有环境隐患,卫生填埋仍是国内外公认的安全处置方式.

因此,本研究通过利用生活垃圾焚烧底灰的骨料性能、吸附性能及一定的火山灰活性,将其添加到污泥中,并通过添加水泥、石灰、石膏等固化剂,对污泥进行固化试验.通过测试固化污泥的无侧限抗压强度、耐水性、浸出毒性等指标,探索垃圾焚烧底灰掺入量、固化剂种类及掺入量对固化效果的影响.

1 材料与方法

1.1 试验材料

试验用污泥取自某城市生活污水处理厂,机械脱水后经真空预压处理,试验时含水率为66.4%,重度为 12.0kN/m3,采用灼烧法测得其有机质含量为34.5%.

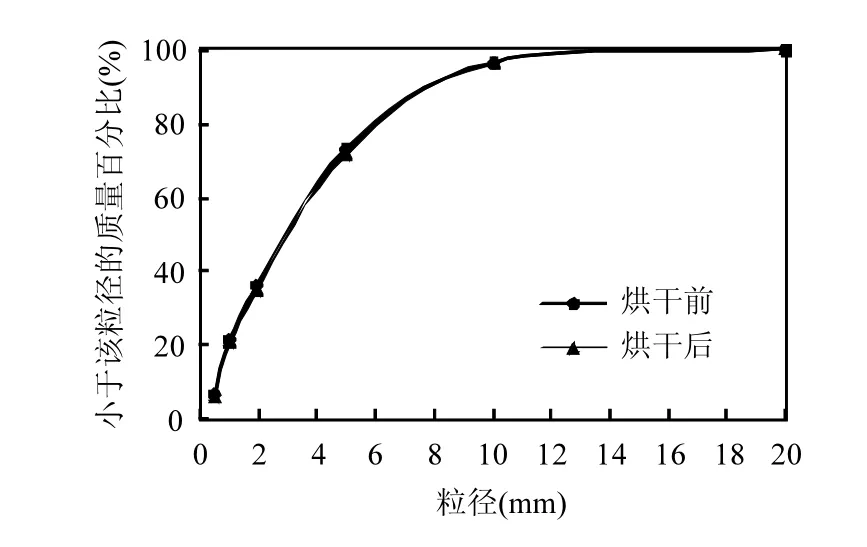

试验用垃圾焚烧底灰为某城市生活垃圾焚烧厂的炉排炉产生的垃圾焚烧底灰,主要由砾石砂土组成,并含有一定量的玻璃、陶瓷、未燃有机物等.该底灰自然气干状态下含水率为14.9%,饱和面干含水率为 45.5%,具有较强的吸水性能.比重2.7,堆积干密度1.06g/cm3.颗粒级配曲线如图1所示.

图1 垃圾焚烧底灰颗粒级配曲线Fig.1 Particle size distribution curve of MSWI bottom ash

试验用水泥采用 P.C32.5复合硅酸盐水泥,生石灰采用磨细生石灰粉,石膏采用建筑熟石膏.

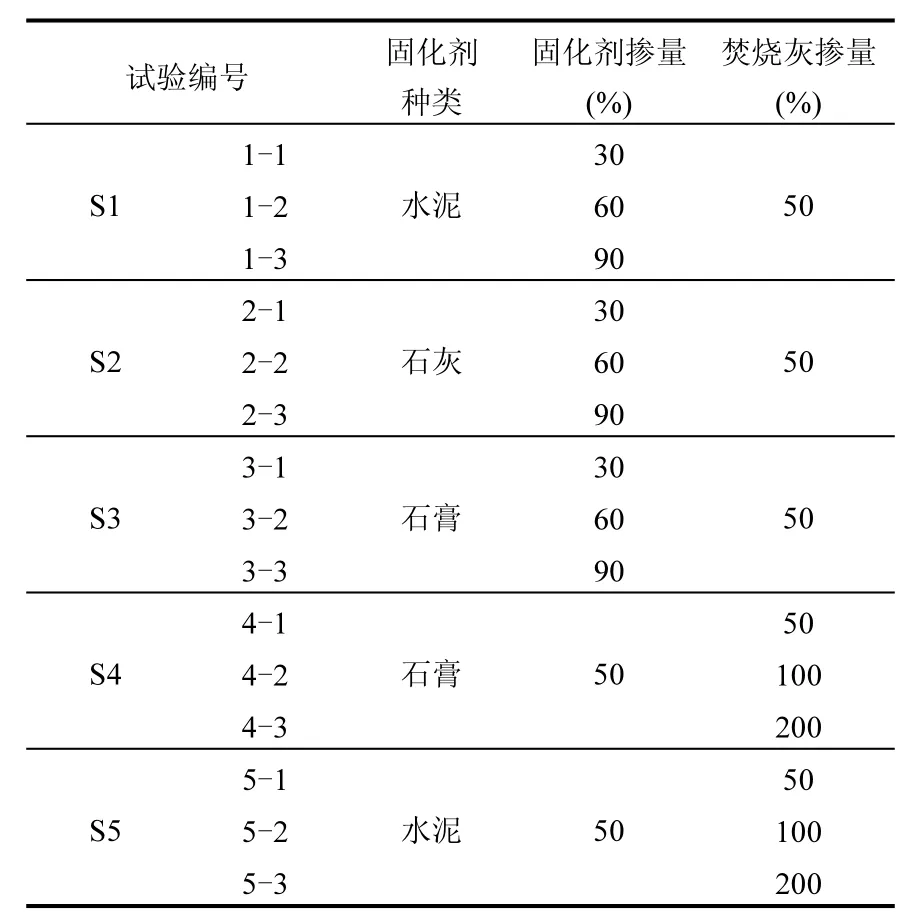

1.2 试验试验方案

污泥固化试验方案见表 1.其中固化剂及垃圾焚烧底灰掺入量均以污泥干基计.试验分两阶段进行:第一阶段设计3组试验,该阶段固定垃圾焚烧底灰掺入量为 50%,改变固化剂种类及掺入量(30%、60%、90%),根据固化效果确定较优的固化剂种类及掺入量.第二阶段设计2组试验,根据第一阶段试验,确定较优的固化剂种类(即水泥和石膏)和掺入量(50%),改变垃圾焚烧底灰掺入量,分别为 50%、100%、200%,以确定较优的垃圾焚烧底灰掺入量,最终确定最优固化配合比.固化效果评价指标包括:无侧限抗压强度、增容比、耐水性、浸出液重金属离子浓度(Cu、Zn、Pb)、pH值和COD值.

试验用模具采用直径110mm的PVC管制作,模具高度 200mm,单侧剖开,并用适配接头作为底座及导筒,外侧用卡箍固定.将试验材料置于搅拌机内,搅拌均匀后分 5层装入模具内人工击实成型,击实锤重305g,每层击实20次.每组试验成型3个试件,试件成型后立即置于温度为(20±2)℃,相对湿度大于 95%的标准养护室内进行养护.1d后脱模,之后继续养护至7d、28d进行试验.

表1 污泥固化试验方案Table 1 Experiment scheme for solidification of sludge

固化效果评价试验测试项目包括无侧限抗压强度、耐水性和浸出毒性.采用20kN万能试验机进行无侧限抗压强度测试(无侧限抗压强度值等于横向剪切强度值的2倍).为评价固化污泥的耐水性能,取 28d龄期的完整固化污泥试块浸没于盛满水的烧杯中,定时观察试样泡水后的崩解现象,以定性判断固化污泥的耐水性.重金属浸出毒性浸出方法依据文献[19]进行,采用原子吸收分光光度计测试浸出液中Cu、Zn、Pb离子含量,采用重铬酸钾氧化法测试浸出液的 COD值,并用pH计测试浸出液的pH值.

2 结果与分析

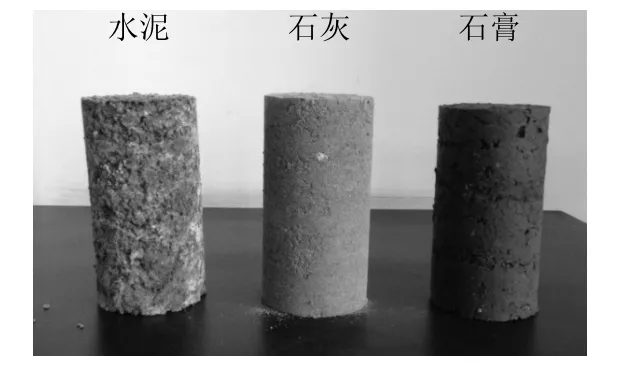

图2为添加不同固化剂28d龄期固化污泥试样(从左至右固化剂分别为水泥、石灰、石膏,固化剂掺入量 90%,垃圾焚烧底灰掺入量 50%),其外观有明显差别,水泥固化污泥表面有明显的白色及黄色霉斑,石灰固化污泥表观松散如砂土,而石膏固化污泥湿度较大,表观较黏稠.

图2 添加不同固化剂的固化污泥试样Fig.2 Solidified sludge specimens with different solidification materials

2.1 固化污泥的无侧限抗压强度

图3 无侧限抗压强度与固化剂掺入量关系曲线Fig.3 Relationship between unconfined compressive strength and solidification material content

由图3(a)可见,7d龄期时,水泥固化污泥的强度最高,但水泥掺量为 90%时,无侧限抗压强度略大于 50kPa,方可满足文献[5]对填埋污泥横向剪切强度大于25kPa,即无侧限抗压强度大于50kPa的要求.水泥与石膏固化污泥的强度均随固化剂掺量的增加而提高,但石灰固化污泥的强度却随石灰掺入量增加而降低.Lim等[6]认为随着石灰掺入量的增加,固化污泥黏聚力值逐渐降低;Lo等[4]同样认为固化污泥黏聚力值较原泥有所降低.

由图3(b)可知,28d龄期固化污泥强度较7d龄期有所增长.石膏固化污泥的 28d无侧限抗压强度最高,水泥次之,石灰固化污泥强度最低.28d龄期水泥、石膏固化污泥的强度与固化剂掺入量无正相关关系,均显著高于 50kPa.石灰固化污泥强度仍随石灰掺入量增加而降低.

由图4(a)可知,7d龄期时,水泥、石膏固化污泥无侧限抗压强度均随着垃圾焚烧底灰掺入量的增加而增大,且在同一掺入量下,水泥固化污泥强度高于石膏固化污泥.

图4 无侧限抗压强度与垃圾焚烧底灰掺入量关系曲线Fig.4 Relationship between unconfined compressive strength and MSWI bottom ash content

由图 4(b)可知,28d龄期时,石膏固化污泥强度随垃圾焚烧底灰掺入量的增加而降低,车承丹等[20]在研究粉煤灰与煤渣掺入量对固化污泥抗压强度的影响时也得到类似结果.这可能与垃圾焚烧底灰掺入量增加而固化剂相对比例降低有关.当垃圾焚烧底灰掺量为 100%时水泥固化污泥强度达到最大,而表观密度测试发现该掺入量下固化污泥表观密度达到最大.垃圾焚烧底灰掺量为 200%时,水泥固化污泥强度大幅降低,甚至远低于7d龄期强度,这同样与垃圾焚烧底灰高掺入量下固化剂相对比例较低有关.

综合以上结果可知,较优的固化剂种类为水泥和石膏,28d龄期强度可以满足填埋要求,但石膏固化污泥早期强度低,会对填埋作业造成不利影响.固化污泥早期强度随着垃圾焚烧底灰掺入量的增加而提高,这可能与垃圾焚烧底灰的骨架作用有关;28d龄期时固化剂胶凝作用对强度的贡献高于骨架作用,垃圾焚烧底灰掺入量增加导致固化剂相对比例降低,削弱胶凝作用,同时过高的垃圾焚烧底灰掺入量反而会导致固化污泥黏聚力值降低,从而强度降低.根据强度测试结果判断较优的垃圾焚烧底灰掺入量为100%.

2.2 固化污泥耐水性

试样泡水 48h后石膏固化污泥耐水性能最好,3组不同固化剂掺量试样均保持完好;水泥固化污泥耐水性能较之稍差;石灰固化污泥耐水性能最差,3组不同固化剂掺量试样均发生崩解.

对于 S4、S5试验,水泥、石膏固化污泥在50%及100%垃圾焚烧底灰掺量下耐水性能均较好,但在 200%垃圾焚烧底灰掺量下试样发生崩解,耐水性能较差.综上可知,固化污泥的耐水性能好坏与无侧限抗压强度测试结果基本吻合,强度高则耐水性能好;强度低则耐水性能差.

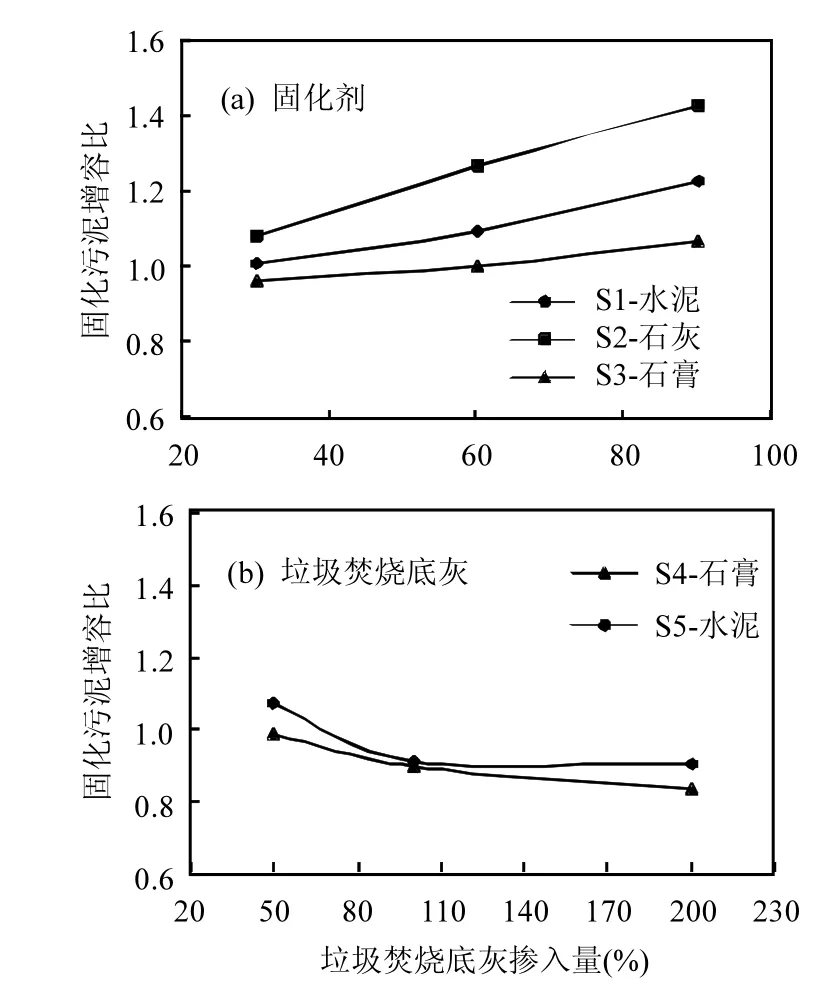

2.3 固化污泥增容比

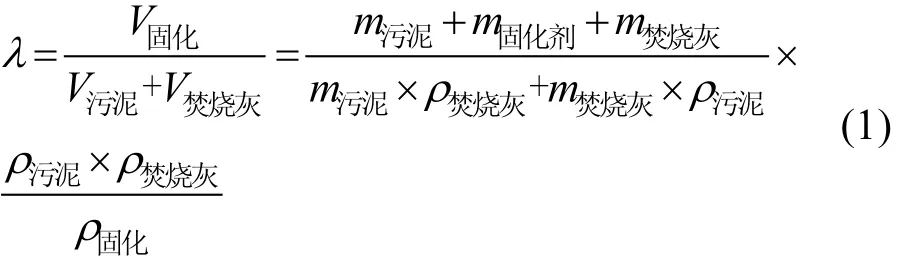

在污泥的固化处理中,固化剂的掺入会引起污泥体积增加,而污泥体积增加会引起填埋库容量的额外消耗,因此,固化处理前后污泥体积的变化量也是固化效果的一个重要评价指标[21].由于垃圾焚烧底灰颗粒较粗,属于骨架材料,其颗粒孔隙间可以由污泥填充,且其颗粒表面疏松多孔,具有吸附性,污泥和垃圾焚烧底灰混合后与两者体积之和相比将有一定程度的减小,从这一角度考虑污泥和垃圾焚烧灰混合填埋具有一定的减容作用.采用增容比λ对固化污泥体积变化进行定量分析,增容比λ通过式(1)进行计算.

式中:V表示体积;m表示质量;ρ表示表观密度.

由图 5a可知,随着固化剂掺入量的增加,固化污泥的增容比逐渐增大.在 50%垃圾焚烧底灰掺量下,固化剂掺量为60%时,水泥固化污泥增容10%,石灰固化污泥增容27%,石膏固化污泥不增容.固化剂掺量增加会导致增容比增大,从而会额外消耗填埋库容,增加填埋成本,但固化剂掺量增加可提高固化污泥强度,从而提高污泥填埋高度.因此在确定固化剂的掺入量时需结合固化效果和增容比两个因素考虑.在同一固化剂掺入量下,石灰固化污泥增容比最大,这可能是由于掺入生石灰后,生石灰遇水生成熟石灰,体积膨胀2~3倍,从而增容比较大.石膏固化污泥增容比最小.

图5 固化污泥增容比与固化剂及垃圾焚烧底灰掺入量的关系Fig.5 Relationship between volume change ratio of solidified sludge and solidification material content and MSWI bottom ash content

由图5b可知,随着垃圾焚烧底灰掺入量的增加,固化污泥的增容比逐渐减小.当垃圾焚烧底灰掺入量从 50%增加至 100%时,固化污泥增容比显著降低,至0.9左右.当垃圾焚烧底灰掺入量继续增加,增容比继续降低,但降低幅度变小.上述试验结果说明污泥与生活垃圾焚烧底灰混合固化处理可以起到减容作用.

2.4 固化污泥浸出毒性

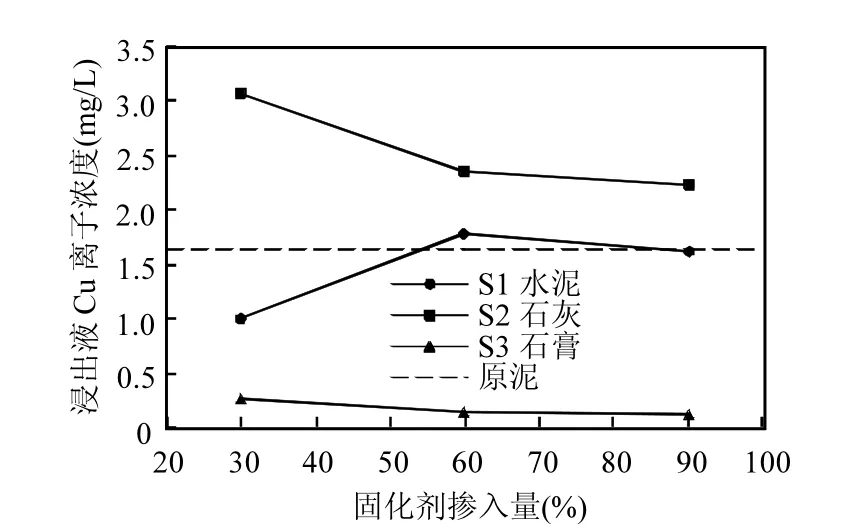

2.4.1 固化污泥浸出液重金属浓度 污泥原泥的重金属浸出毒性测试结果为Cu、Zn、Pb离子浓度分别为 1.65, 3.02, 1.70mg/L.相比国家标准规定的重金属离子浓度(表 2),除 Zn2+外,原泥浸出液Cu2+、Pb2+浓度均不满足《城市污水处理厂污水污泥排放标准》二级处理标准[22]和《地下水质量标准》IV类水标准[23],故污泥弃置对环境有较大风险,需要固化/稳定化处理.

表2 重金属离子浓度标准(mg/L)Table 2 The criteria of heavy metals content of leachate(mg/L)

图6 固化污泥浸出液Cu2+浓度Fig.6 Cu content of leachate from solidified sludge

由图6知,对于Cu2+的稳定化效果较好,固化污泥浸出液Cu2+较原泥大幅降低;水泥、石灰的稳定化效果较差,其中石灰固化污泥浸出液 Cu2+浓度甚至较原泥有较大幅度增加.Hsiau等[24]在研究石灰处理污泥中Cu的浸出,以及朱伟等[21]在研究以膨润土为添加剂固化污泥的试验中均有类似的发现.这是因为Cu主要以有机结合态赋存在污泥中,当碱性固化材料(水泥或石灰)加入时,污泥pH值迅速增大,在强碱条件下及烘干或风干条件下,Cu会随着有机物的分解而析出,通常以可溶解或可交换态等更不稳定的形式存在.

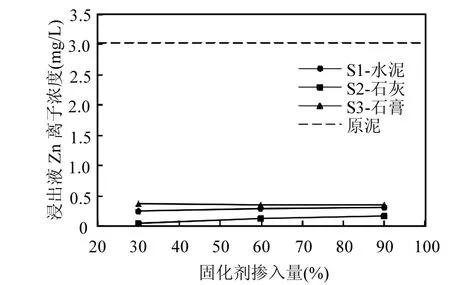

由图7可知,对于Zn2+,水泥、石灰、石膏均可以起到良好的稳定化效果,浸出液 Zn2+浓度较原泥大幅降低.其中石膏稳定化效果相对较差,水泥次之,石灰的稳定化效果最好.因为在碱性条件下,Zn2+以氢氧化物的形式沉淀,Zn2+的浸出浓度迅速降低.但可以看到 Zn2+的浸出浓度随石灰掺入量的增加而增大,这是因为 Zn是两性金属[25],当碱性过强时,生成的氢氧化锌部分成为可溶性物质,因此Zn的浸出浓度增加.

图7 固化污泥浸出液Zn2+浓度Fig.7 Zn content of leachate from solidified sludge

图8 固化污泥浸出液Pb2+浓度Fig.8 Pb content of leachate from solidified sludge

由图8可知,对于Pb2+,水泥的稳定化效果较差,浸出液Pb2+浓度较原泥略有降低,石灰、石膏则对 Pb2+有较好的稳定化效果.其中石膏掺入量对 Pb2+浸出浓度影响较小,而随水泥、石灰掺入量的增加,Pb2+浓度逐渐增大.这是因为 Pb2+浸出特性受到浸出液酸碱条件的影响[25].

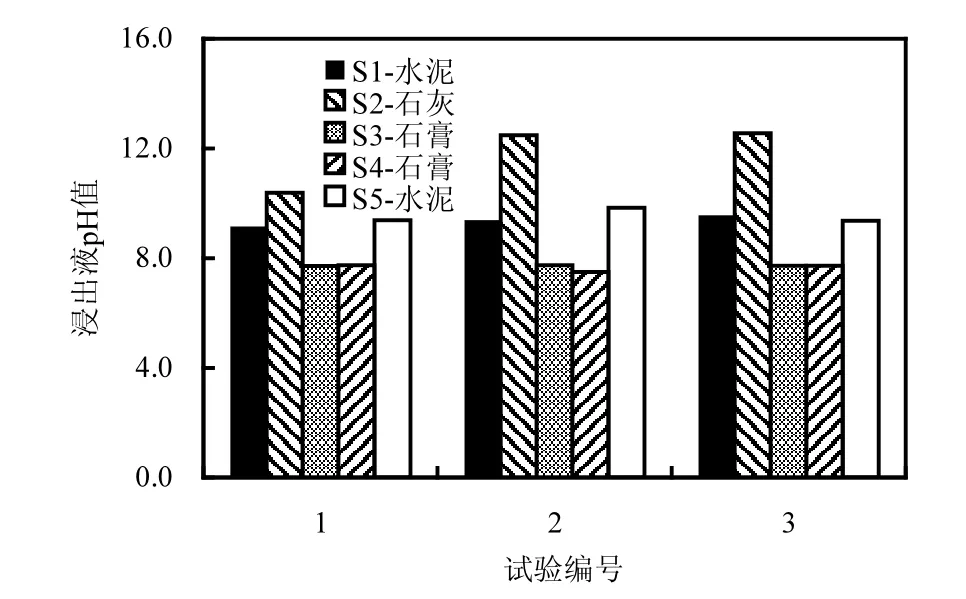

2.4.2 固化污泥浸出液 pH值 固化污泥浸出液pH值测试结果如图9所示.试验编号1、2、3对于S1、S2、S3代表固化剂掺入量30%、60%、90%,对于S4、S5代表垃圾焚烧底灰掺入量50%、100%、200%.污泥原泥浸出液pH值为8.34.由图9可知,水泥固化污泥浸出液 pH值略大于原泥,且随水泥掺入量的增加而增大,随垃圾焚烧底灰掺入量呈现先增大后减小的趋势.石灰固化污泥浸出液 pH值较原泥大幅增加,呈强碱性,且随石灰掺入量的增加而增大.石膏固化污泥浸出液pH值小于原泥,接近中性,且不随石膏及垃圾焚烧底灰掺入量的变化而变化,基本保持稳定.

图9 固化污泥浸出液pH值Fig.9 pH of leachate from solidified sludge

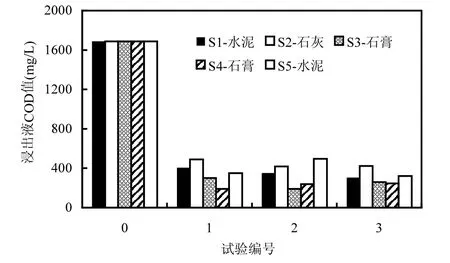

2.4.3 固化污泥浸出液COD值 COD值用以表征浸出液中有机物相对含量.由图10所示,固化污泥浸出液的COD值较原泥均大幅下降,说明浸出液中有机质含量大幅下降,可以起到良好的稳定化效果.其中石灰固化效果相对较差,水泥次之,石膏固化效果最好.且COD值随水泥、石灰掺入量的增加逐渐下降,随石膏掺入量的增加呈现先减小后增大的趋势,随垃圾焚烧底灰掺入量的增加则逐渐增大.

图10 固化污泥浸出液COD值Fig.10 COD of leachate from solidified sludge

综合以上浸出毒性试验结果可知,最优的固化剂种类为石膏,在 100%垃圾焚烧底灰掺入量下,浸出液Cu、Zn、Pb离子浓度及COD值均较原泥大幅下降,满足《城市污水处理厂污水污泥排放标准》二级处理标准[22]和《地下水质量标准》IV类水标准[23],且pH值接近中性,不会对生态系统中的水质产生显著的影响.

3 结论

3.1 石灰对污泥固化效果较差,水泥、石膏均能对污泥起到良好的固化效果,28d强度满足填埋要求.但石膏固化污泥存在早期强度低的缺点.石膏和水泥固化污泥7d强度均随垃圾焚烧底灰掺入量的增加而增大,当底灰掺入量超过100%,28d龄期强度随底灰掺量的增加而降低.

3.2 水泥、石膏固化污泥耐水性较好,石灰固化污泥耐水性较差,但当垃圾焚烧底灰掺入量过大时,固化污泥耐水性均变差.

3.3 固化污泥增容比随着固化剂掺入量的增加而增大,随着垃圾焚烧底灰掺入量的增加而减小.垃圾焚烧底灰掺入量100%时固化污泥增容比约为 0.9.说明污泥和生活垃圾焚烧底灰混合处置可以起到减容作用.

3.4 石膏对污泥的稳定化效果最好,通过固化可以有效降低浸出液重金属浓度及 COD值,且pH值接近中性,对周围环境的影响较小.

3.5 综合强度、增容比、耐水性、浸出毒性等指标考虑,最优的固化剂种类为石膏,其次为水泥,最优垃圾焚烧底灰掺入量为 100%.但石膏固化污泥早期强度低,不利于填埋作业.可考虑将水泥、石膏混合使用,以利用水泥早期强度高的优点.

[1] 时亚飞,杨家宽,李亚林,等.基于骨架构建的污泥脱水/固化研究进展 [J]. 环境科学与技术, 2011,34(11):70-75.

[2] 朱 伟,闵凡路,吕一彦,等.“泥科学与应用技术”的提出及研究进展 [J]. 岩土力学, 2013,34(11):3041-3054.

[3] 戴晓虎.我国城镇污泥处理处置现状及思考 [J]. 给水排水, 2012,38(2):1-5.

[4] Lo I M C, Zhou W W, Lee K M. Geotechnical characterization of dewatered sewage sludge for landfill disposal [J]. Canadian Geotechnical Journal, 2002,39(5):1139-1149.

[5] GB/T 23485-2009 城镇污水处理厂污泥处置混合填埋用泥质 [S].

[6] 吴健波,刘振鸿,陈季华.剩余污泥处置的减量化发展方向 [J].中国给水排水, 2001,17(11):24-26.

[7] Lim S, Jeon W, Lee J, et al. Engineering properties of water/wastewater-treatment sludge modified by hydrated lime, fly ash and loess [J]. Water Research, 2002,36(17):4177-4184.

[8] Luz C A, Rocha J C, Cheriaf M, et al. Use of sulfoaluminate cement and bottom ash in the solidification/stabilization of galvanic sludge [J]. J. Hazard. Mat., 2006,136(3):837-845.

[9] 李 磊,朱 伟,林 城.骨架构建法进行污泥固化处理的试验研究 [J]. 中国给水排水, 2005,21(6):41-43.

[10] Lin C, Zhu W, Han J. Geotechnical properties of solidified sludge by mixing cement and calcium-bentonite [J]. Contemporary Topics in Ground Modification, Problem Soils, and Geo-Support, 2009:281-288.

[11] 范宇杰,陈 萍,马文欣,等.城市生活垃圾焚烧炉渣作为土木工程材料的资源化应用探讨 [J]. 环境与可持续发展, 2012,37(6):97-99.

[12] Qiao X C, Cheeseman C R, Poon C S. Influences of chemical activators on incinerator bottom ash [J]. Waste Management, 2009,29(2):544-549.

[13] 岳 鹏,施惠生,舒新玲.城市生活垃圾焚烧灰渣胶凝活性的初步研究 [J]. 水泥,2003,5:12-15.

[14] Mitchell J K. Fundamentals of soil behavior [M]. New York: John Wiley and Sons Inc, Second Edition, 1993:131-160.

[15] Ferraris M, Salvo M, Ventrella A, et al. Use of vitrified MSWI bottom ashes for concrete production [J]. Waste Management, 2009,29(3):1041-1047.

[16] Forteza R, Far M, Seguı C, et al. Characterization of bottom ash in municipal solid waste incinerators for its use in road base [J]. Waste Management, 2004,24(9):899-909.

[17] Olsson S, Kärrman E, Gustafsson J P. Environmental systems analysis of the use of bottom ash from incineration of municipal waste for road construction [J]. Resources, Conservation and Recycling, 2006,48(1):26-40.

[18] Shim Y S, Kim Y K, Kong S H, et al. The adsorption characteristics of heavy metals by various particle sizes of MSWI bottom ash [J]. Waste Management, 2003,23(9):851-857.

[19] HJ 557-2009 固体废物浸出毒性浸出方法水平振荡法 [S].

[20] 车承丹,朱南文,李艳林.城市污水处理厂污泥固化处理技术研究 [J]. 安全与环境学报, 2008,8(3):56-59.

[21] 朱 伟,林 城,李 磊,等.以膨润土为辅助添加剂固化/稳定化污泥的试验研究 [J]. 环境科学, 2007,28(5):1020-1025.

[22] CJ 3025-93城市污水处理厂污水污泥排放标准 [S].

[23] GB/T 14848-93 地下水质量标准 [S].

[24] Hsiau P C, Lo S L. Fractionation and leachability of Cu in lime-treated sewage sludge [J]. Wat. Res., 1998,32(4):1103-1108.

[25] 严建华,李建新,池 涌,等.不同渗滤条件下垃圾焚烧飞灰中重金属的渗滤特性 [J]. 环境科学, 2004,25(4):139-142.

Solidification of dewatered sewage sludge using bottom ash of MSWI as skeleton material.

CHEN Ping1*, FENG Bin2, ZHAN Liang-tong2

(1.Department of Civil Engineering, Zhejiang Sci-tech University, Hangzhou 310018, China;2.Key Laboratory of Soft Soils and Geoenvironmental Engineering, Ministry of Education, Zhejiang University, Hangzhou 310027, China). China Environmental Science, 2014,34(10):2624~2630

Dehydrate sewage sludge is low in sheared strength, and its landfilling disposal has safety issues. Experimental study on the solidification of dewatered sewage sludge was carried out by using the bottom ash of municipal solid waste incinerator (MSWI) as skeleton material, and using cement, lime, gypsum as solidification materials. Unconfined compressive strength (UCS) tests, water resistance tests, and leaching test were performed to investigate the solidification effect. The experimental results demonstrated that the optimum solidification materials were cement and gypsum, and the optimum adding mixture ratio of dry mass of sewage sludge was 50%. Measured UCS of the solidified sludge met the requirement for safe landfilling. The optimum adding mixture ratio of MSWI bottom ash was 100%, which resulted in the volume change ratio being less than 1.0. The water resistance capacity of the sludge solidified by cement and gypsum was high. The leaching tests showed that gypsum was the optimum solidification material, the measured concentration of Cu, Zn, Pb and COD of the leachate was significantly lower than the untreated sludge. Furthermore, the pH of the leachate was close to 7.0. Leachate was low in toxicity, with minor effect on the environment.

t:sewage sludge;MSWI bottom ash;solidification/stabilization;strength;leaching

X705

:A

:1000-6923(2014)10-2624-07

陈 萍(1972-),女,山东青岛人,副教授,博士,主要从事固体废弃物的资源化利用工作.发表论文20余篇.

2014-02-11

国家自然科学基金资助项目(51208470);浙江省科技厅项目(2013C33012);苏州市科技计划项目(SS20122)

* 责任作者, 副教授, chenp@zstu.edu.cn