炼油装置流程模拟集成仿真系统的设计与应用

刘红霞,邹 涵

(南京工业大学 电子与信息工程学院,南京 211816)

炼油装置流程模拟集成仿真系统的设计与应用

刘红霞,邹 涵

(南京工业大学 电子与信息工程学院,南京 211816)

0 引言

随着计算机技术的发展,流程模拟技术的应用取得了一定的成效[1],但是工业信息化进程中始终缺乏一个具有多功能性、数据完备性和易操作性的流程模拟仿真系统。仿真系统要求现场数据具有高度集成性,用户可以方便快捷的查询各种生产数据,以便更好的生产指导与决策。同时,针对生产过程中的关键指标需要进行产品分析、质量分析和产品结构调整等操作。

针对以上这些不足和需求,结合当前流程企业生产过程的仿真技术,以炼油工艺加氢裂化装置生产过程为案例,对传统的流程模拟系统进行改进扩展,设计出了一个集合了数据采集预处理、流程模拟、数据存储集成、人机交互应用等功能的集成仿真系统。

1 炼油装置流程模拟集成仿真系统的设计

随着石化工业的发展,以及计算机技术的引进,许多炼油流程模拟软(Aspen Plus,PRO/II ,HYSYS)在石化企业得到了广泛应用。但是当前流程工业工艺过程模拟仿真技术存在着一些问题,主要有以下四种:

1)没有将数据采集功能集成进去,用户需要通过繁琐的数据库操作与数据处理才能得到有效的稳态数据。

2)针对大量的数据,难以进行有效地存储管理,不同软件载体的模块之间的数据难以进行通信,导致数据不能高效利用。

3)缺乏友好性、实用性和多功能性的人机交互界面,导致非专业人士和操作人员在使用时存在难度。

4)运行模块过分依赖模拟仿真软件,存在关键变量难以测量的问题。

针对当前流程工业过程控制仿真技术的不足,提出了以炼油装置流程模拟为基础的过程控制集成仿真系统的总体架构,如图1所示。

炼油装置流程模拟集成仿真系统构架主要包括数据采集预处理模块、流程模拟建模模块、数据存储集成模块和可视化人机交互功能应用模块。

数据采集预处理模块主要功能是数据的采集、整合与预处理,这些数据一方面是流程模拟模型建立的数据源,另一方面为产品数据分析提供数据依据。并且可以自动传输到流程模拟建模模块。流程模拟建模模块根据炼油装置的工艺流程和动力学模型,以机理建模方式来分别建立稳态和动态模型。数据存储集成模块不但通过实时数据库和关系数据库采集存储动态仿真数据和炼油装置的设备参数、操作生产管理数据;同时还通过多种通信接口技术,来实现仿真系统模块间的交互和数据通信,最终为仿真系统各个功能应用的实现做好技术准备。功能应用中心提供了本仿真系统的可视化、图像化的操作管理人机界面,实现企业各级人员的流程模拟、产品预测、操作优化、质量分析、生产管理维护等功能。

图1 炼油装置流程模拟集成仿真系统构架图

2 炼油装置流程模拟集成仿真系统的实现

2.1 数据采集预处理模块

数据采集预处理模块通过对采集数据获得炼油装置的数据来源,并对采集的数据进行正确有效的预处理,从而提高建模数据样本的完整性和准确性[3]。

该模块需要采集三类数据:1)通过连接PHD(Process History Database,过程历史数据库)采集实时操作数据,如安装在现场的各设备的传感器采集的温度、压强和流量等;2)通过LIMS(Laboratory Information Management System,实验室信息管理系统)获取的产品质量数据,包括进料油和各产品油的质量分数;3)通过现场调研和对工艺流程的分析获得的装置设备工艺参数。由于现场操作和环境的影响,实际采集时造成的各种误差和数据缺失是不可避免的。这里,对于采集的数据需要对其进行显著误差消除、数据修正和缺失值补偿的技术处理。此外,由于其操作数据和产品质量数据分别来自不同的两个数据库。如果不数据集成将影响稳态数据,所以在建模之前还需要进行数据整合。

2.2 流程模拟建模模块

流程模拟建模模块采用了专业流程模拟软件Aspen HYSYS,HYSYS是一款功能强大、开放性强的石化流程模拟软件,该软件集成了石油加工装置中各种化工操作单元程序库、化学物质物性计算程序包和动力学方程等计算方法库,是集稳态流程模拟和动态流程模拟为一体的流程模拟软件。同时HYSYS提供了大量的拟物化的单元模型和易于操作的输入输出界面,帮助用户方便快捷的搭建模型、设置参数和模拟验证。

2.2.1 稳态和动态建模

本模块根据炼油装置的工艺流程和动力学模型特点,以数据采集预处理模块采集的数据样本为数据源,实现炼油装置流程的初步建模。完成初步建模后,需要对模型进行收敛性验证和校正,这里通过HYSYS提供的动力学活性因子实现验证和校正功能,最终完成稳态模型的建立。动态模型的建立可通过动态助手将稳态模型转变为动态模型。

2.2.2 软测量建模

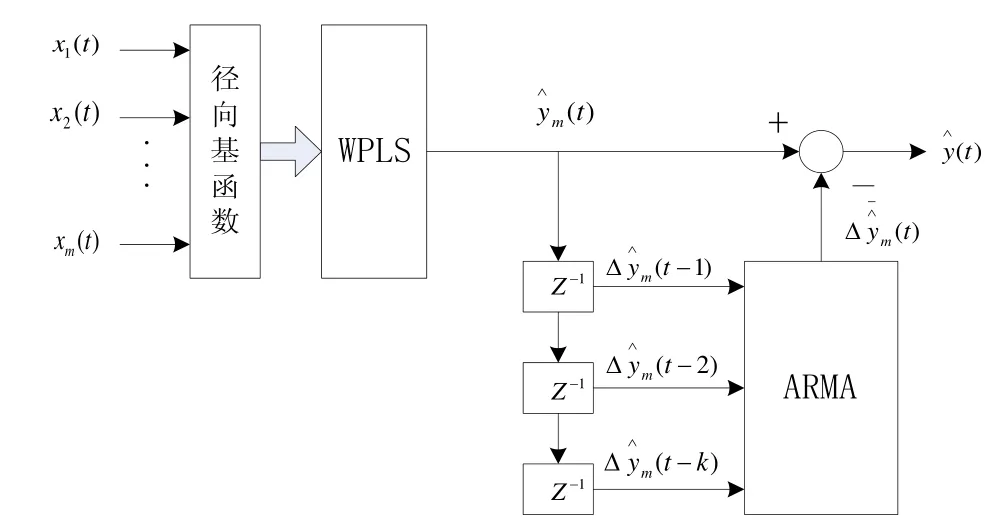

针对流程工业过程存在的多变量、非线性和数据动态性问题,提出了一种自回归移动平均(autoregression-mnving average,ARMA)模型与径向基函数-加权偏最小二乘(Radial basis function-Weightedpartial least regression,RBF-WPLS)相结合的非线性动态建模方法。该方法首先建立基于RBF-WPLS的软测量模型,然后,利用ARMA模型对数据进行动态估计,通过增加动态校正环节,实现了对静态模型的动态校正处理。与传统RBF-WPLS算法相比获得了更高的预测精度和泛化能力。下面针对RBF-WPLS方法进行简要介绍。

首先利用RBF-WPLS算法建立软测量预测模型,将该模型训练输出值与真实测量ym值相减,得到一个关于输出值误差Δym的时间序列值,利用ARMA(n,n−1)模型对该时间序列进行建模,得到关于预测误差的ARMA模型。将以上两个模型相结合进行模型预测时,RBF-WPLS模型输出值减去ARMA模型的误差值,即得到输出变量的预测结果。图2给出了该模型结构框图。

图2 基于RBF-WPLS和ARMA的软测量模型结构

2.3 数据存储集成模块

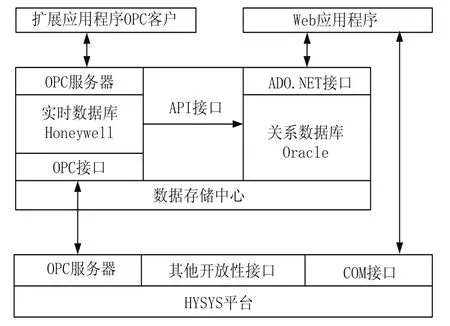

根据炼油装置自动化数据集成技术的整体功能和技术特点,结合实际需要,设计了数据集成解决方案,如图3所示。

图3 数据集成方案

该数据集成方案的主要工作是数据存储和数据通信接口的设计开发,数据存储由实时数据库Honeywell PHD和关系型数据库Oracle组成,对仿真系统的实时数据、设备参数、管理信息数据等进行采集和存储操作,负责整个系统所有数据的存储和管理[4,5]。

图4 中压加氢裂化工艺流程

Aspen HYSYS开放了其OPC服务器,由实时数据库PHD的OPC接口与HYSYS的OPC服务器进行数据交互与采集,HYSYS内部集成的COM接口与功能应用中心的Web应用程序通过共同的COM协议标准实现数据交互。另外HYSYS通过ASW软件技术实现与Excel进行数据通信。

对于扩展应用程序的OPC客户端,通过OPC服务器对实时数据库PHD进行数据采集。通过PHD的API库函数的数据调用功能来实现PHD和Oracle的数据通信[6,7]。关系数据库Oracle在获得PHD数据库数据的同时,通过ADO.NET接口完成与Web应用程序的连接,Web应用程序连接后可以对数据库中存储的数据进行各项操作。

2.4 功能应用模块

炼油装置流程模拟集成系统的可视化人机交互界面的开发主要是解决人机交互软件与数据中心的数据通信和数据操作问题。为了解决Aspen系统中运行操作和查询数据等问题,引入Excel作为用户操作查询的接口,采用VBA和COM编程技术,与Aspen公司提供的人机界面软件ASW(Aspen Simulation Workbook)实现数据传输和运算。基于ASW的Excel人机交互界面包括导航界面、输入输出界面、数据查询界面以及优化分析界面。此外,为了使用户能更加方便快捷的操作此人机交互界面。使用基于B/S架构的ASP.NET框架来开发友好的前台人机界面,采用OPC接口、COM接口和ADO.NET接口与流程模拟模块进行数据交互。用户可以直接使用浏览器通过相应权限的用户名和密码来访问ASP.NET应用程序,通过选择不同的功能进行功能操作。

3 应用案例

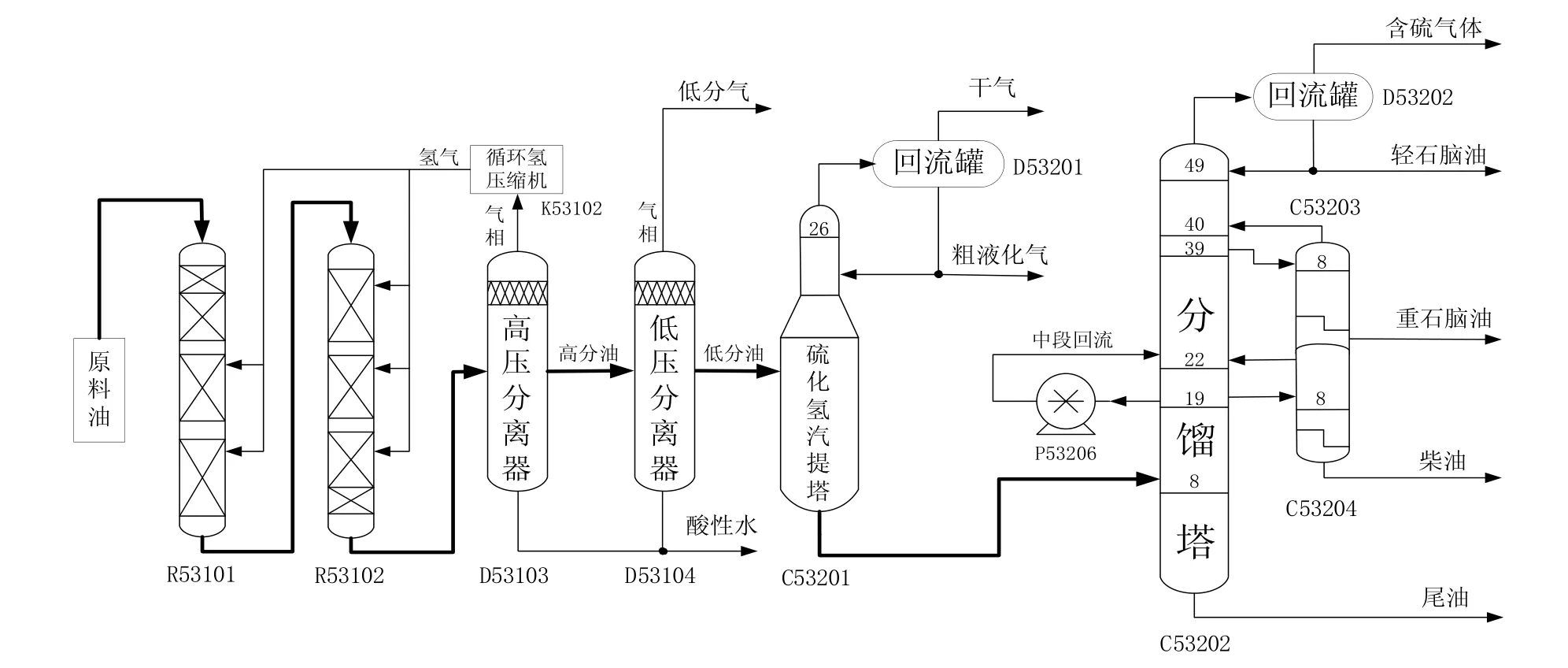

炼油装置流程模拟仿真系统以某炼油厂加氢裂化装置为例进行了应用。该装置由反应器部分包括精制反应器和裂化反应器串联组成,然后经过高低压分离器进行压力分离,分离后通过硫化氢汽提塔脱硫化氢处理,最后进入两个分馏塔分馏出各种产品[8],如图4所示。

通过数据采集预处理模块从3组数据库中采集数据,然后使用显著误差消除、数据修正、缺失值补偿等技术进行数据预处理。处理后的数据送入到模型输入接口。并通过Excel的格式进行数据展示。

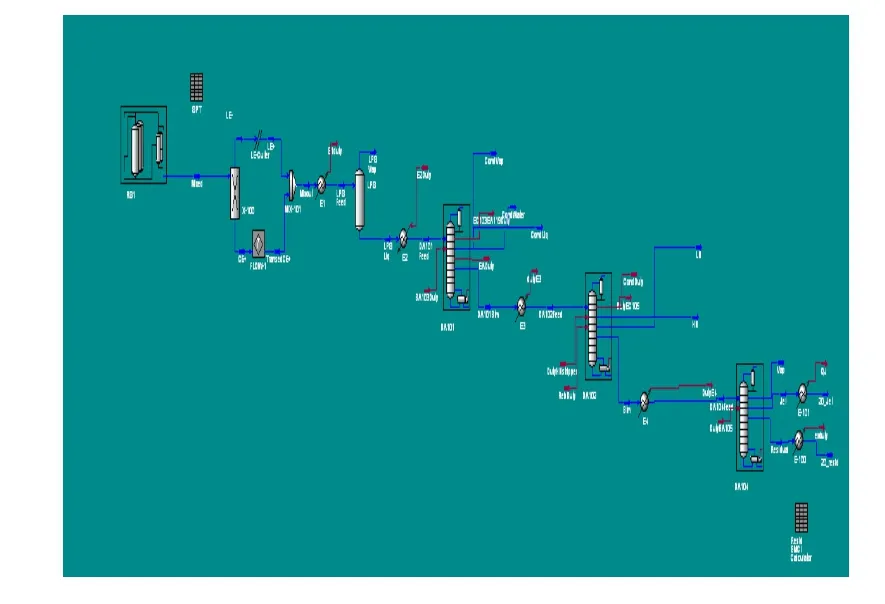

在建模模块,根据加氢裂化工艺,设置动力学和热力学参数方法,配置物性方法和流体包,为使反应器的计算结果能平滑的传输给分馏塔模型,对反应模块与分馏模块进行反应器集总到分馏塔集总的转换[9],此时,完成模型的初步建立如图5所示。

图5 加氢裂化模型图

针对加氢裂化中某些无法通过建模软件获得或者获得不准确的变量,如航煤干点、柴油倾点等。

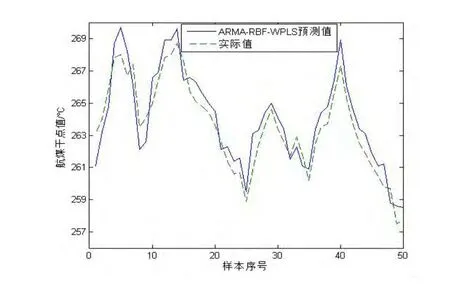

现将9个变量作为模型的辅助变量,以分馏塔的航煤干点作为主导变量,对现场数据进行采集,并剔除病态数据,共采集了174组数据。将其中的124组作为训练数据,其余的50组作为测试数据,采用ARMA-RBF-WPLS方法建立航煤干点软测量模型。同时与实际值进行对比,结果如图6所示。

图6 ARMA-RBF-WPLS模型预测结果

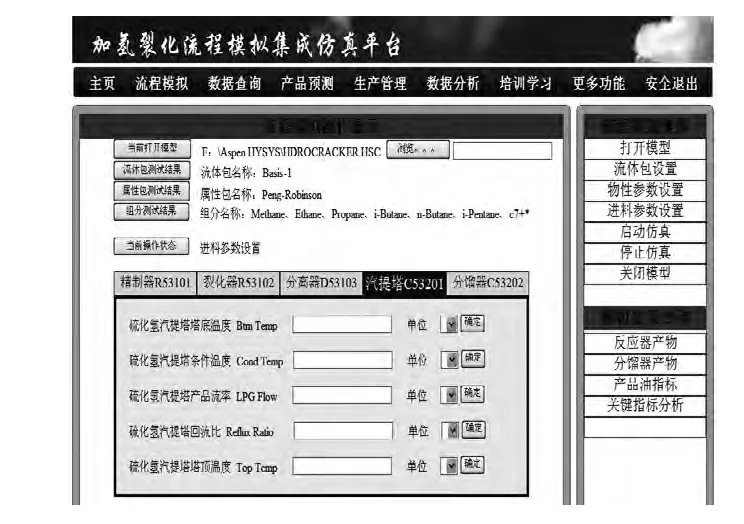

此系统的各项功能可以通过人机界面在功能展示中心模块进行展示,如图7所示为在线流程模拟的操作界面,功能包括:模型开启与关闭、各种进料油设置、关键指标分析、仿真计算产物查询等,当前正在对硫化氢汽提进行温度、压力、回流比和产品流率等参数配置。

图7 在线流程模拟操作

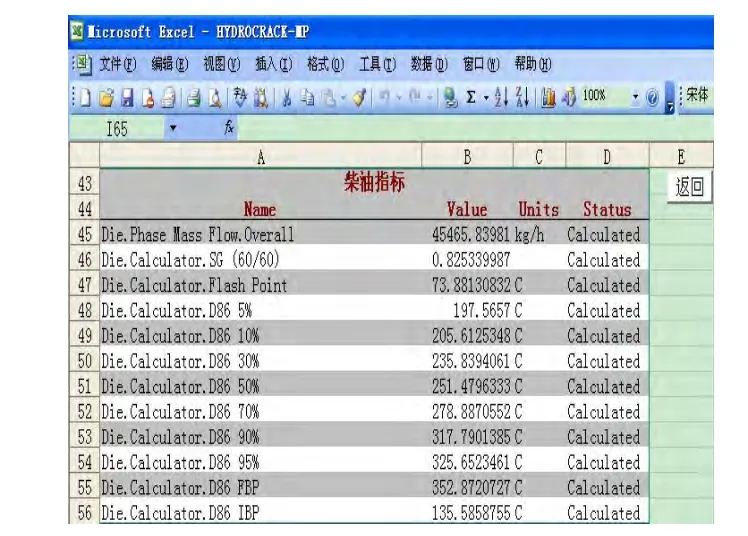

在Excel平台利用HYSYS ASW技术可实现数据查询功能。如图8所示,为Excel通过加氢裂化模型交互查询获取的仿真结果柴油产品的指标数据(质量流率、各馏程点温度等)。

图8 Excel数据查询

因素影响的优化分析功能以基于ASW接口的Excel交互界面为基础,开发出对加氢裂化输入因素的分析功能,通过改变某些输入因素(单因素或多因素),来观察某些关键指标具有哪些变化趋势,从而,对知道这些变量之间的关系,为生产指导和决策提供依据。对于某些需要重点关注的指标可以通过因素影响的优化分析功能得到最佳的进料参数和操作条件等,从而获取较好的产品质量指标。

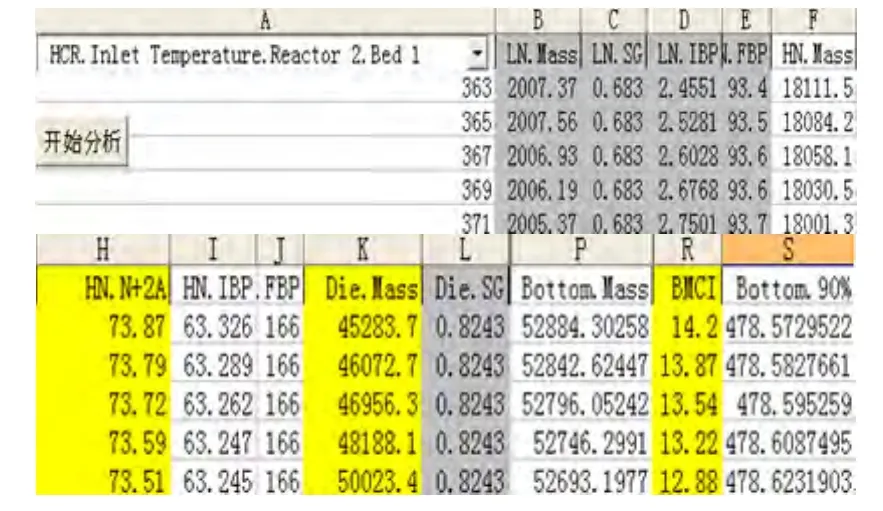

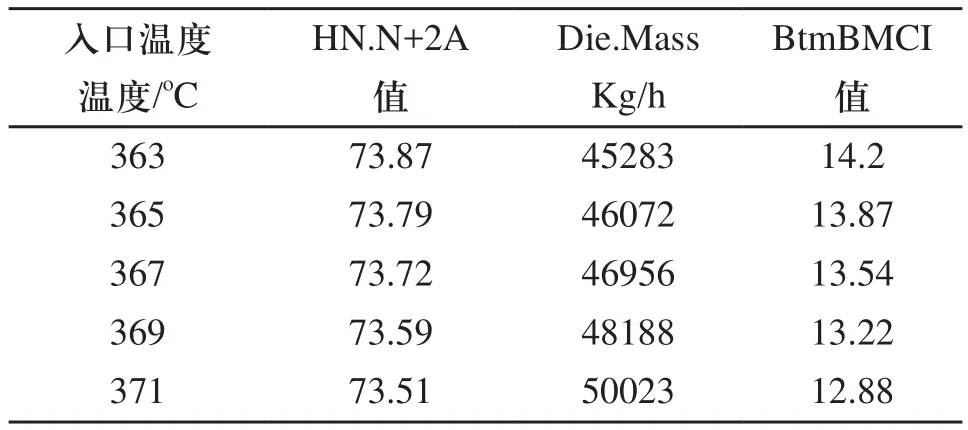

以单因素为例,选取加氢裂化裂化反应器第一个床层的的入口温度输入参数作为说明对象,展示因素影响分析功能。图9所示的Excel上开发的单因素分析功能,第一个床层的的进料温度的微小改变,选取三个重要指标重石脑油芳潜N+2A(HN.N+2A)、柴油流量(Die.Mass)、尾油BMCI值(Btm.BMCI)绘制表格,如表1所示。

图9 Excel因素影响分析功能

表1 因素影响分析整理数据

分析可得裂化器第一床层的的入口温度对这三个指标的影响规律为:1)裂化器第1床层入口温度与重石脑油芳潜N+2A成反比;2)裂化器第1床层入口温度与柴油流量成正比;3)裂化器第1床层入口温度与尾油BMCI成反比。

通过影响因素分析,对入口温度操作条件的变化可以从一定程度上提高该指标。因素影响的优化分析功能可以指导加氢裂化流程模拟的工况条件优化,对产品性能进行改进。

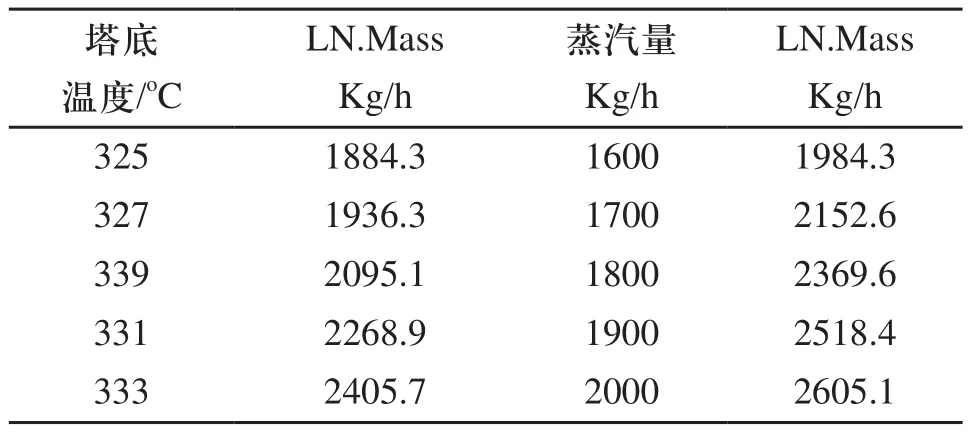

产品结构的优化调整是指为了挺高产品某项指标通过改善输入参数,改变局部变量等操作来实现的优化方法。现以改变操作条件提高轻石脑含量为例,对本功能的实现进行具体说明。在经过整套的产品性能指标的预测实验后,对提高轻石脑产量的工况操作条件作深入分析,得到分馏塔塔底温度、分馏塔蒸气流量对轻石脑油流量(LN.Mass)指标的影响规律,提取数据并绘制表格,如表2所示。

表2 轻石脑油流量指标分析数据

通过观察上次变化关系可以得出结论:分馏塔塔底温度与轻石脑油流量成正比;分馏塔蒸气流量与轻石脑油流量也成正比。对此,为了有效提高馏出油中轻石脑油的含量,在加氢裂化分馏塔部分可以有如下操作:对分馏塔塔底温度进行恰当的提高;对分馏塔蒸气流量进行一定的放大。

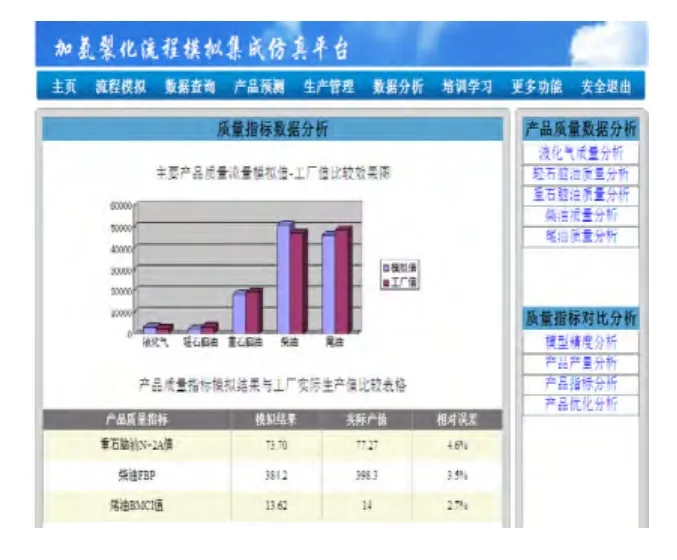

该人机交互平台还为用户提供了产品质量数据分析功能,包括加氢裂化模型精度分析、产品产量分析、产品指标分析、产品优化分析以及各产品质量分析等。如图10所示为ASP.NET人机交互界面上实现的质量指标数据分析功能,上半部分所呈现的是各主要产品质量流量的模拟值与工厂实际值的对比效果图,下半部分是重脑油N+2A值、柴油终分馏点、尾油BMCI三个关键指标与工厂实际值的对比表。同时,还反映了相对误差的大小。

图10 产品质量指标分析

4 结束语

针对当前炼油装置过程控制仿真系统功能不足和技术特点,提出了炼油装置流程模拟集成仿真系统的架构设计,该系统是集数据采集预处理、流程模拟建模、数据存储集成和功能应用为一体的仿真集成系统,具有结构完整、功能丰富、操作方便快捷和人机界面友好等特点,在石化企业实际生产过程中得到了较好的应用,具有一定理论价值和实际价值。

[1]章建栋,冯毅萍,荣冈.流程工业综合自动化系统的仿真技术及其应用[J]. 计算机集成制造系统,2007,13(9):1690-1699.

[2]杨小健,陈卿,路新建,等. 加氢裂化装置生产指导系统的研究与应用[J].化工进展,2009,28(6).937-941.

[3]张千,高波,李书,钟安凯. 独山子石化PHD实时数据库的设计及应用[J].数字石油与化工,2009,7:150-153.

[4]吕焕群,翁将锋.基于WEB的大型Oracle应用系统性能优化方法研究[J].计算机应用与软件,2012,29(5):184-187.

[5]马春成,周海燕,陈烨菲,等.实时数据库与Oracle数据交换实现探索[J].计算机时代,2007,4:59-61.

[6]张瑞平.EMS系统Mosaic与Oracle间接口的设计与实现[J].计算机应用与软件,2012,29(6):228-232.

[7]杨小健,孙忠潇.炼油装置流程模拟及优化系统设计与应用[J].石油炼制与化工,2011,42(9):87-91.

[8]杨小建,杨小龙,李荣雨.加氢裂化全流程模拟的集总装换[J].化工进展,2011,30(9):1915-1918.

The design and application of process simulation system in refining plant

LIU Hong-xia,ZOU Han

针对炼油产业在传统流程模拟中存在着模块单一缺乏数据交互、操作复杂、数据集成度低扩展性弱、模拟预测精度低等问题。设计出一个集合了数据采集预处理、流程模拟、数据存储集成、人机界面应用等功能的集成仿真系统。首先利用数据修正、缺失值补偿和显著误差消除技术实现现场和实验室数据的处理;然后采用hysys软件进行建模;最后计算机技术实现数据的通信存储集成功能和人机交互功能。该系统已成功应用于加氢裂化炼油装置,并取得了良好的效果。

炼油装置;流程模拟;仿真系统;设计;软测量

刘红霞(1964 -),女,副教授,硕士,研究方向为工业综合自动化研究与实现。

TP391.9

A

1009-0134(2014)06(上)-0028-05

10.3969/j.issn.1009-0134.2014.06(上).08

2014-03-10