高强度聚氨酯硬质泡沫制备技术的发展现状与展望

周成飞

(北京市射线应用研究中心,北京市科学技术研究院辐射新材料重点实验室,北京 100015)

高强度聚氨酯硬质泡沫制备技术的发展现状与展望

周成飞

(北京市射线应用研究中心,北京市科学技术研究院辐射新材料重点实验室,北京 100015)

讨论了影响聚氨酯硬质泡沫塑料强度的重要因素,并介绍了聚氨酯硬质泡沫塑料的增强技术,重点综述了混杂增强和纳米增强的研究进展。

聚氨酯;硬泡;高强度;混杂 增强;纳米增强

以承载结构聚氨酯硬泡为代表的高强度聚氨酯硬泡塑料是当今聚氨酯泡沫研究的重要方向之一。这种聚氨酯硬泡由于具有优异的力学性能(尤其是压缩强度、拉伸强度和冲击强度以及弹性模量和尺寸稳定性),常被用于管材、桥梁型材以及军工宇航器件等需要承受高负荷的部件方面[1-3],本文主要就高强度聚氨酯硬质泡沫的发展现状作一介绍。

1 影响聚氨酯硬泡塑料强度的重要因素

事实上,聚氨酯硬泡的性能与很多因素有关,并可将其性能与各种因素的关系表示为:

式中:Y为聚氨酯硬泡性能,ρ为密度,CC为化学组成,CS为胞体结构,PM为聚合物形态结构,GE为闭合气体种类。

在上述诸多因素中,密度作为聚氨酯硬泡的重要性能指标,对其力学性能的影响最大。

1.1 泡沫密度

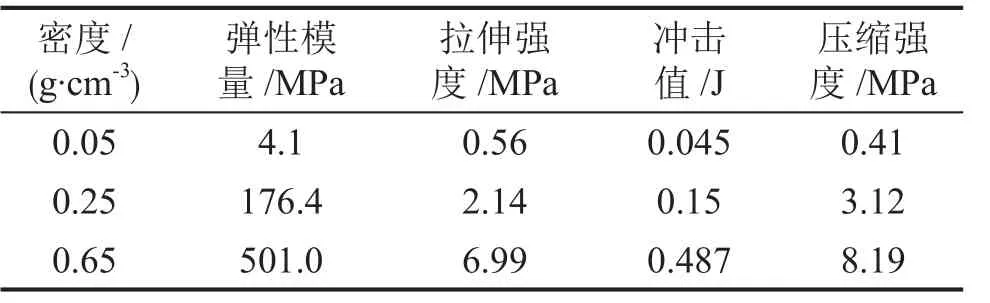

表1列出了不同密度聚氨酯硬泡的力学性能。由表1可见,随着密度提高,弹性模量、拉伸强度、冲击值、压缩强度都提高。

表1 密度对聚氨酯硬泡力学性能的影响

就泡沫密度和力学性能的关系,可用如下关系式(1)来表示:

式中:A是一个常数,和温度、聚氨酯基体的力学性能有关,B与胞体材料的力学性能有关,其值介于1和2之间。

并且,有关聚氨酯硬泡塑料的密度与弹性模量E、强度σα(或极限应力)关系还可以用式(3)来描述:

式中:X泡为泡沫塑料的弹性模量或强度,A为系数,Es为密实态聚氨酯塑料的弹性模量,ρ泡为泡沫塑料的密度,ρs为密实态聚氨酯塑料的密度。

最近,Fabrice Saint-Michel等[4]还用2种理论模型研讨了密度对聚氨酯硬泡力学性能的影响,他们的结论是:与一般的泡沫模型相比,采用复合材料的模型更合适。

还有研究发现,聚氨酯硬泡的抗水性与密度成正比,由于密度大的硬泡胞体窗口较小,这就决定了高密度硬泡有极高的抗水性,因此高密度聚氨酯硬泡现在已经开始应用于水底管材[5]。美国Simula公司研制了一种用于防弹安全玻璃的透明聚氨酯硬泡,它由氢化MDI的预聚体与无色芳香族胺扩链剂制成,具有优异的耐冲击性和耐磨性,其模量和硬度与聚碳酸酯差不多[6]。

1.2 内聚能

表2是聚氨酯泡沫中各基团的分子内聚能。由表2可知,脂肪烃和醚键的内聚能最低,脲和氨基甲酸酯的最高。一般认为,聚合物的结晶度、软化点、机械强度等随内聚能的大小而强弱,如现实中的聚酯型聚氨酯的强度高于聚醚型,含聚脲的聚氨酯的软化点远高于仅含聚氨基甲酸酯的,均证实了这一论点。在近期发展的聚氨酯硬泡产品中,还在硬泡聚合物分子结构中增加了异氰尿酸酯、碳化二亚胺等特性基团[7],使得这种材料获得更高的耐热性能,扩大了聚氨酯硬泡绝热材料的应用范围。

表2 各基团的分子内聚能

1.3 泡孔结构

根据高倍电子显微镜观察,硬质聚氨酯泡沫塑料的泡孔结构主要呈现为五边形构成的十二面体结构。泡沫体在发泡成型的过程中,泡孔的立体结构受到聚合物网络骨架、发泡时产生气体的扩散等各种内力和外力的综合作用。另外,在泡沫形成时,随着泡沫的上升,在内外力的作用下,生成的泡孔结构并非是理想的十二面体结构,而是在发泡方向上距离较长,在与发泡的垂直方向上较短。当网络骨架聚合物体积含量大于30%时,泡沫的结构将更趋向于球形。

1.4 连皮聚氨酯硬泡

另外,通过制备连皮聚氨酯硬泡可获得高强度的聚氨酯硬泡[8]。连皮聚氨酯硬泡极像木材,密度在0.4~0.7 g·cm-3之间,拉伸强度约18 MPa,弹性模量1.1 GPa,热变形温度在70 ℃以上,有“高级合成木材”之称。连皮泡沫制备工艺是聚氨酯硬泡成型加工新工艺之一,它是将物料一步灌注到模具中,使低密度中芯泡沫结构物与高密度的模塑泡沫的光滑坚硬表皮同时形成的工艺,现已广泛应用到聚氨酯硬泡的制备中。比较典型的连皮模塑工艺,包括模具准备、注模、预热、制品脱模、后固化、制品清洗、涂漆等步骤。而要获得具有表皮强韧和外观优良的模塑制品,必须选择适宜的配方和模塑条件。该工艺必须使制品表面保持光滑而无气孔,故只能采用氟烃作发泡剂,并添加芳香族二胺、短链二元醇或其它低分子交联剂,以改善产品强度。为严格控制模温,现一般采用高导热铝合金模具,并在热模表面采取骤冷措施,将表面反应热迅速移去,阻止在表层发泡,以便得到高质量的连皮聚氨酯硬泡制品。连皮模塑与普通常规模塑工艺相比,具有生产周期短、产量高、工序少、设备较简单、投资费用低、劳动生产率高、产品质量好等优点,但原料费用略高,可用于建筑结构材料、电器设备框架、体育用品和家具等。值得一提的是,日本Asnhi Glass公司曾用全水发泡成功制备了拉伸强度18.6 MPa,伸长率为145%,撕裂强度12.5 MPa,密度0.6 g·cm-3的连皮聚氨酯硬泡,并用于桥梁建材。美国BASF公司还开发了具有很高耐压爆裂强度的连皮聚氨酯硬泡管材[9]。

2 聚氨酯硬泡的混杂增强

作为结构材料,要求有一定的强度、刚度和韧性,普通的硬质聚氨酯泡沫塑料由于绝对强度较结构材料仍低,力学性能较差,在许多特殊的工作条件下达不到作为结构材料的使用要求。为解决这些问题,就要对硬质聚氨酯泡沫塑料进行增强。

2.1 增强剂含量与泡沫力学性能的关系

有关聚氨酯泡沫塑料的弹性模量(E)与增强剂含量的关系可用式(4)来描述:

式中:B1、B2、B3为系数,W为增强剂含量,%。

另外,有关强度σα(或极限应力)与增强剂含量的关系可用式(5)来描述:2

式中:C1、C2、C3为系数,W为增强剂含量,%。

2.2 增强机理

对于聚氨酯硬泡塑料增强机理的研究,特别是对其增强机理和失效原因等方面的研究已经成为一种趋势。Rinde[10]较早对玻璃纤维增强泡沫塑料的力学性能进行了研究,结果表明用混合律模型预测压缩弹性模型和比例极限强度均高于实验值。Cotgreave和Korzeniowski主要研究玻璃纤维对泡沫塑料的增强机理和失效机理[11-13],他们在增强聚氨酯泡沫塑料强度和断裂特性研究中,主要提出了如下的观点:纤维的加入产生泡沫材料胞体形状的局部改变,这种变化影响了泡沫材料的临界纤维性质。并且,他们根据断裂发生在远离纤维界面的破坏机理确定了增强聚氨酯泡沫塑料的临界纤维长度(泡沫增强的最大纤维长度),这一长度依赖于基体材料的剪切强度和泡沫密度。

然而,到目前为止,有关聚氨酯硬质泡沫塑料的增强机理还研究得很不够,许多方面都还有待更加深入的探讨。

2.3 混杂增强方式

在纤维增强中,常用的纤维有玻璃纤维、碳纤维、有机纤维、天然植物纤维等[14-19]。另外,近年来涌现出一批无机人造纤维(如机械强度很高的硅酸铝纤维、金属纤维、硼纤维和SiC纤维)和陶瓷纤维应用于硬质聚氨酯泡沫中[20-22]。另一方面,无机粒子也经常被用来填充聚氨酯硬泡,改善聚氨酯硬泡的压缩强度和弹性模量,提高材料的刚度、硬度和尺寸稳定性[23-24],常用的主要有CaCO2、SiO2、BaSO4、玻璃微珠、滑石粉和陶瓷微珠等。

不同类型的填料对泡沫塑料的增强效果是不同的。纤维增强技术可以提高泡沫塑料的拉伸强度和冲击强度,但可能减弱其压缩强度,采用无机粒子填充技术则可以明显地改善泡沫塑料的压缩强度、弹性模量、尺寸稳定性以及硬度,但会降低其拉伸强度和冲击强度。所以现在常用纤维增强和无机粒子填充并用的方法(即混杂增强技术)来强化增强效果。并且,从国内外的研究情况来看,增强方式也逐渐趋向于混杂增强。

赵斌等[25]采用尼龙66纤维及SiO2颗粒作为增强剂制备混杂增强聚氨酯硬泡塑料。研究表明,这种混杂增强硬泡塑料的拉伸强度、压缩强度及冲击强度都有明显提高,且在尼龙66纤维的含量为7wt%、SiO2的含量为20wt%时所得聚氨酯泡沫塑料的力学性能最佳。Yang Zhen-Guo等[26]研究了用SiO2颗粒及玻璃纤维复合增强聚氨酯硬泡的力学性能。研究表明,在SiO2颗粒含量为20wt%、玻璃纤维含量为7.8wt%时复合材料力学性能最好。

混杂增强除了用纤维和粒子混杂复合增强之外,还有用纤维(或粒子)与聚合物复合来实现混杂增强。例如,管云林等[27]在研究用纤维素增强聚氨酯/环氧树脂聚合物合金硬泡的性能时发现,即使是在聚醚多元醇中仅含1wt%的木浆纤维或棉纤维时所得的合金硬泡的压缩强度、断裂拉伸强度、尺寸稳定性和耐热性能都要比纯硬质聚氨酯泡沫及其合金的高许多。最近,笔者等[28-30]用无机粒子等与聚酰亚胺相结合的方法实现了对聚氨酯泡沫的混杂增强。

3 聚氨酯硬泡的纳米增强

纳米增强的显著特点是可以使材料具有更高的强度、模量,同时还具有高韧性。在加入与普通填料粉体相同体积份数的情况下,强度和韧性一般要高出1~2倍;在加入相同质量份数时,一般要高出10倍以上。Tien等[31]研究发现蒙脱土填充聚氨酯硬泡的储能模量比增强前要提高5倍以上。Hirai等[32]发现用纳米CdS填充聚氨酯硬泡,其拉伸强度、冲击强度以及压缩强度均比增强前要高。这方面研究涉及的内容较多,这里主要介绍纳米二氧化硅(纳米SiO2)、碳纳米管、蒙脱土、多面体低聚半硅氧烷(POSS)等增强聚氨酯泡沫塑料的研究进展。

3.1 纳米SiO2

纳米SiO2是目前应用最广泛的纳米材料之一,其微结构为球形,呈絮状和网状的准颗粒结构,同时其表面存在不饱和的残键以及不同键合态的羟基,表面因缺氧而偏离了稳定的硅氧结构,因此,纳米SiO2具有很高的活性。目前,纳米SiO2已被广泛地用于聚氨酯泡沫的制备 。

Nohammad等[33-34]研究过纳米SiO2增强改性聚氨酯硬质泡沫,他们首先用偶联剂对气相法SiO2进行表面改性,然后,用改性的SiO2来制备PU硬泡。结果表明,随着纳米SiO2的增加,泡沫的热稳定性和力学性能都获得提高。最近,笔者等也借助纳米SiO2增强改性聚氨酯泡沫的有效方法,探讨了用纳米SiO2来改性聚氨酯酰亚胺(PUI)泡沫。Stewart等[35]研究了用纳米SiC颗粒增强聚氨酯泡沫。纳米SiC颗粒的添加量为聚合物基材的0.1wt%~2.0wt%,并采用官能化的纳米SiC颗粒。结果表明,采用官能化纳米SiC颗粒增强的泡沫,表现为力学性能得到提高。

3.2 碳纳米管

碳纳米管(CNTs)是由单层或多层六角网状石墨烯卷曲而成的具有螺旋周期结构的纳米级材料,根据石墨烯的片层数可分为单壁碳纳米管(SCNTs)和多壁碳纳米管(MCNTs)。CNTs因具有突出的综合力学性能,兼具金属材料的导电导热性、陶瓷材料的耐热耐腐蚀性、纺织纤维的柔软可编性及高分子材料的易加工性,在聚氨酯泡沫的制备中已经获得广泛应用。Liang等[36]进行了MCNTs增强聚氨酯泡沫的研究,碳纳米管的加入可增强复合材料的抗压缩性能和力学性能。MCNTs-聚氨酯复合材料的压缩、弯曲和拉伸强度,与纯聚氨酯相比,可分别提高24%、30%和30%。碳纳米管的加入量为0.5wt%时,压缩和弯曲性能表现出最好的增强效果;而在碳纳米管的加入量为1wt%时,聚氨酯泡沫表现出最大的拉伸强度。Saha等[37]专门探讨过碳纳米管对硬质聚氨酯泡沫韧性的影响,在0.5wt%的碳纳米管加入量时,复合泡沫具有最好的断裂韧性。

Zhang等[38]探讨了多壁纳米碳管(MWNT)增强聚氨酯泡沫。他们采用pristine和功能化MWNT作增强剂,并用高剪切混合将其分散在多元醇中,由此制得MWNT/PU复合泡沫,并重点探讨了MWNT用量和高剪切混合时间等对复合泡沫的微结构和性能的影响。结果表明,加入MWNT后,泡沫由全闭孔结构(不加MWNT时)变为部分开孔结构。并且,MWNT的加入能有效改善泡沫的力学性能。笔者等[39]采用多壁碳纳米管制备了MCNTs-PUI复合泡沫,并对其吸声吸波性能等进行了研究。结果表明,加入碳纳米管,有利于提高泡沫的阻燃性、吸波性能等。

3.3 蒙脱土

蒙脱土是一种可膨胀的层状无机物(层状硅酸盐),将聚醚多元醇(或聚氨酯预聚物)作为客体插入其片层之间,可使片层膨胀并可导致片层结构破坏,从而在PUI基体中达到纳米级分散。Semenzato等[40]采用MeOOCCH2(Ph)2CH2COOMe]Br2改性蒙脱土(DP-MMT)制备了MMT-聚氨酯复合泡沫。Chuayjuljit等[41]采用原位聚合方法制备MMT-聚氨酯复合泡沫,指出蒙脱土的加入能提高泡沫的稳定性。Widya等[42]则用超声分散方法将蒙脱土分散在异氰酸酯中,由此制备了MMT-聚氨酯复合硬质泡沫。Mondal等[43]制备了密度为140~160 kg·m-3、可用作结构材料的MMT-聚氨酯复合硬质泡沫。

另外,Indennidate等[44]先将蒙脱土分散在多元醇中,再由此制备了MMT-聚氨酯复合柔性泡沫,所得泡沫呈现开孔结构。Piszczyk等[45]为了改善聚氨酯的阻燃性能而制备了MMT聚氨酯复合硬质泡沫。Palanisamy等[46]探讨了MMT对全水发泡聚氨酯泡沫材料发泡过程的影响。Harikrishnan等[47]研究了MMT对聚氨酯泡沫的泡孔结构等的影响,Wilkinson等[48]研究了MMT-聚氨酯复合泡沫的聚合反应动力学和微相分离过程,Harikrishnan等[49]则探讨了聚氨酯-MMT复合泡沫的形态结构演化过程。另外,笔者等[50]也研究过MMT-聚氨酯复合泡沫。结果表明,制备的复合泡沫具有比较均匀的泡孔结构,并且,当泡沫厚度为25 mm时,在125~4000Hz频率范围内的平均吸声系数为0.19,平均隔声量为12.0dB。

3.4 多面体低聚倍半硅氧烷(POSS)

POSS是一类近些年在国际上正被人们关注的制备聚合物基纳米复合材料的新型化学物质,具有高熔点、低密度、介电性能好等优点。POSS是由Si-O组成无机骨架,并带有机基团的纳米级三维结构体系。其分子结构主要具有2个特点:1)包含由Si和O组成的无机主链骨架结构,赋予杂化材料良好的耐热及力学性能;2)烷烃取代基能够改善POSS与聚合物之间的相容性,反应性基团可以实现与聚合物之间的化学键合作用。由于POSS是具有上述特殊微观结构的杂化体系,使得它在改性聚合物方面具有无可比拟的优势:可以将POSS改变成含不同官能团的单体,其活性反应基团可以与多种聚合物反应;将POSS作为封端基或交联固化中心,形成有机-无机杂化聚合物,以满足改性各种聚合物的需要。

Liang等[51-52]合成了聚氨酯-POSS复合泡沫,并研究了其密度与压缩强度等性能的关系。Zammarano等[53]指出,POSS加入可以改善聚氨酯泡沫的阻燃性能。最近,笔者等采用乙烯基POSS和γ射线辐射方法制备了POSS-PUI复合泡沫,并重点探讨了吸收剂量对其结构性能的影响。结果表明,在吸收剂量为50 kGy的条件下辐照,泡沫塑料表现出最好的热稳定性,复合泡沫塑料玻璃态区的储能模量最高,损耗模量也遵循同样规律,但在75kGy条件下损耗峰值最高。

3 结语

近年来,高强度硬质聚氨酯泡沫塑料,特别是在其混杂增强和纳米增强方面取得了显著进展。随着高强度硬质聚氨酯泡沫塑料的不断发展,必将在管材、桥梁型材以及军工宇航器件等需要承受高负荷的部件方面获得更广泛的应用。

[1] Mkrtchyan L, Maier M, Huber U, et al. Structural polyurethane foam: testing and modeling for automotive applications[J]. International Journal of Crashworthiness,2008,13(5):523-532.

[2] 赵斌,杨振国,金忠告羽,等.承载结构聚氨酯硬泡材料的研究进展[J].理化检验-物理分册,2003,39(2):82-88.

[3] 谈玲华,王章忠,戴玉明,等.增强硬质聚氨酯泡沫的研究进展[J].材料导报,2006,20(9):21-25.

[4] Fabrice Saint-Michel,Laurent Chazeau, Jean-Yves Cavaillé, et al. Mechanical properties of high density polyurethane foams. I. Effect of the density[J].Composites Science and Technology, 2006, 66(15):2700-2708.

[5] Wu G M, Schceltz J M. Processing and properties of solution impregnated carbon fiber reinforced polyethersulfore composite [J]. Polymer Composite, 2000, 21(1):4.

[6] Anon E. Polyurethane toughened belt gives more pomer[J]. Urethane Technology, 2000,17(6):44.

[7] 周成飞,郭建梅,翟彤.聚氨酯改性异氰尿酸酯声学材料的研究[J].化工新型材料,2006,34(6):69-70.

[8] Sharma S C, Murthy H N N, Krishna M, et al. Effect of foam density and skin material on the damping behavior of polyurethane sandwich structures [J]. Journal of Reinforced Plastics & amp; Composites, 2004, 23(12):1259-1266.

[9] Anon E. Cablc Sleeve Made of Polyurethane [J]. Plast Technol, 2000(1):31.

[10] Rindle J A. Reinforcing mechanism in PU foams [J].Journal of Cellular Plastics, 1970,6(30):280-287.

[11] Cotgreave T, Shortall J B. Fiber-reinforcing mechanism [J]. Journal of Material Science, 1978(13):722-730.

[12] Cotgreave T, Shortall J B. Fiber-reinforcing mechanism [J]. Journal of Cellular Plastics, 1975(11):240-244.

[13] Korzeniowski Z, Pierkarski K. Cellular structure in PU foams [J]. Journal of Cellular Plastics, 1975,4(13):36-39.

[14] Gutierrez-Acosta O B, Arriaga S, Escobar-Barrios V A, et al. Performance of innovative PU-foam and natural fiber-based composites for the biofitration of a mixture of volatile organic compounds by a fungal biofilm[J]. Journal of Hazardous Materials, 2012, 201/202(30):202-208.

[15] Kim S H, Park H C, Jeong H M, et al. Glass fiber reinforced rigid polyurethane foams[J]. Journal of Materials Science, 2010, 45(10):2675-2680.

[16] Anne-Gaelle Denay, Sylvie Castagnet, Annette Rrs, et al. Size effect in glass fiber reinforced and pure polyurethane foams in monotonic and creep comp ession[J]. Journal of Cellular Plastics,2012, 48(3):221-238.

[17] Mkrtchyan L, Maier M. Fibre reinforced polyurethane foam to increase passive safety of vehicle occupants[J]. Plastics, Rubber and Composite, 2007, 36(10):445-454.

[18] Andlzej K Bledzki, Wenyang Zhang, Andris Chate.Naturalfibre-reinforced polyurethane microfoams[J]. Composites Science and Technology, 2001, 61(16):2406-2411.

[19] Gu Rui-Jun,Sain M M, Konar S K, et al. A feasibility study of polyurethane composite foam with added hardwood pulp[J]. Industrial Crops and Products, 2012(42):273-279,

[20] Wu G M, Schceltz J M. Processing and properties of solution impregnated carbon fiber reinforced polyetherssulfore composite[J]. Polymer Composite,2000, 21(2):12-17.

[21] Engblom J J, Zheng Zhiyi. Characterizing stiffness and strength properties of glass-fiber reinforced,hollow-cored recycled plastic extrusions[J]. Journal of Reinforced Plastics and Composites, 2000, 19(16):1317-1328.

[22] Fancey K S. Prestressed polymeric composites produced by viscolastically strained Nylon 6,6 fiber reinforcement[J]. Journal of Reinforced Plastics and Composites, 2000,19(15):1251-1266.

[23] Fabrice Saint-Michel, Laurent Chazeau, Jean-Yves Cavaille, et al. Mechanical properties of high density polyurethane foams:Ⅱ Effect of the filler size[J].Composites Science and Technology, 2006, 66.

[24] Erdolotti L, Di Maio E, Lavorgna M, et al. Hydration-induced reinforcement of rigid polyurethane-cement foams: Mechanical and functional properties[J]. Journal of Materials Science, 2012, 47(19):6948-6957.

[25] 赵斌,杨振国,王建华,等.纤维与颗粒混杂增强聚氨酯硬泡塑料的制备及显微形貌[J].高分子材料科学与工程,2005,21(1):187-190.

[26] Yang Zhen-Guo, Zhao Bin, Qin Sang-Lu, et al. Study on the mechanical properties of hybrid reinforced rigid polyurethane composite foam[J]. Journal of Applied Polymer Science, 2004(92):1493-1500.

[27] 管云林,邵蕾,许美萱,等.纤维素纤维增强聚氨酯/环氧树脂互穿网络硬质泡沫塑料[J].聚氨酯工业,1995(1):10-13.

[28] 周成飞,郭建梅,翟彤.聚(氨酯-酰亚胺)泡沫材料的研究[J].化工新型材料,2005,33(11):24-25.

[29] 周成飞,曹巍,郭建梅.纳米二氧化硅/ 聚氨酯酰亚胺复合泡沫材料的制备与性能[J].合成橡胶工业,2010,33(3):221-223.

[30] 周成飞,曹巍,翟彤,等.吸收剂量对多面体低聚倍半硅氧烷/聚(氨酯-酰亚胺)辐射共交联纳米复合泡沫材料的影响[J].合成橡胶工业,2013,36(2):115-118.

[31] Tien Y I, et al. The effect of nano-sized silicate layers from montmorillonite on glass transition,dynamic mechanical and thermal degradation properties of segmented polyurethane[J]. Journal of Applied Polymer Science, 2002,86(7):1741-1748.

[32] Hirai T, et al. Preparation of Nano CdS Polyurethane composites via in situ polymerization in reverse micellar system[J]. Journal of Materials Chemistry, 2000, 10(10):2234-2235.

[33] Mir Mohammad, Alavi Nikje, Zahra Mazaheri Tehrani.Thermal and mechanical properties of polyurethane rigid foam/modified nanosilica composite[J]. Polymer Engineering and Science, 2010, 50(3):468-473.

[34] Mir Mohammad, Alavi Nikje, Zahra Mazaheri Tehrani. Polyurethane rigid foams reinforced by doubly modified nanosiliea[J]. Journal of Cellular Plastics, 2010, 46(2):159-172.

[35] Justin K Stewart, Hassan Mahfuz, Leif A Carlsson. Enhancing mechanical and fracture properties of sandwich composites using nanoparticale reinforcement[J]. Journal of Materials Science, 2010, 45(13):3490-3496.

[36] Kaiwen Liang, Sheldon Q Shi. Soy-based polyurethane foam reinforced with carbon nanotubes[J]. Key Engineering Materials, 2010, 419/420:477-480.

[37] Mrinal C Saha, Md E Kabir, Shaik Jeelani. Effect of nanopartides on mode-I fracture toughness of polyurethane foams[J]. Polymer Composites, 2009, 30(8):1058-1064.

[38] Lingfei Zhang, Ezgi Deniz Yilmaz, Jan Schjodt-Thomsen, et al. MWNT reinforced polyurethane foam: Processing, characterization and modeling of mechanical properties[J]. Composites Science and Technology, 2011, 71(6):877-884.

[39] 周成飞,翟彤,曹巍.碳纳米管/聚氨酯酰亚胺复合泡沫材料的制备与性能[J].功能材料,2010年论文集:66-67.

[40] Simone Semenzato, Alessandra Lorenzetti, Michele Modesti, et al. A Novel phosphorus polyurethane foam/montmorillonite nanocomposite: preparation, xharacterization and thermal behavior[J]. Applied Clay Science, 2009, 44(1/2):35-42.

[41] Chuayjuljit S, Maungchareon A, Saravari O. Preparation and properties of palm oil-based rigid polyurethane nanocomposite foam[J]. Reinforced Plastics and Composites, 2010, 29(2):218-225.

[42] Tomy Widya, Christopher W Macosko. Nanoclay-modified rigid polyurethane foam[J]. Journal of Macromolecular Science, Part B: Physics, 2005, 44(6):897-908.

[43] Pravakar Mondal, Khakhar D V. Rigid polyurethane-clay nanocomposite foams: preparation and properties[J]. Journal of Applied Polymer Science, 2007, 103(5):2802-2809.

[44] Lorenzo Indennidate, Donato Cannoletta, Francesca Lionetto, et al. Nanofilled polyols for viscoelastic polyurethane foams[J]. Polymer International, 2010, 59(4):486-491.

[45] Lukasz Piszczyk, Magdalena Danowska, Michal Strankowski, et al. Physical and mechanical properties of rigid polyurethane foams modified with selected flame retardants or layered silicates[J]. Advanced Composites Letters, 2011, 20(3):65-72.

[46] Aruna Palanisamy, Rao B S. Water-blown polyurethane/clay nanocomposite foams from castor oil derivative[J]. Journal of Polymer Materials, 2011, 28(4):609-622.

[47] Galina Laufer, Christopher Kirkland, Amanda A Cain, et al. Clay-chitosan nanobrick walls: completely renewable gas barrier and flame-retardant nanocoatings[J]. ACS Applied Materials & Interfaces, 2012, 4(3):1643-1649.

[48] Harikrishnan G, Umasankar Patro T, Khakha D Vr. Polyurethane foam-clay nanocomposites: Nanoclays as cell openers[J]. Ind. Eng. Chem. Res., 2006, 45(21):7126-7134.

[49] Arthur N Wilkinson, Nurul H Fithriyah, John L Stanford, et al. Development in flexible polyurethane foam-layered silicate nanocomposites[J].Macromolecular Symposia, 2007, 256(1):65-72.

[50] 周成飞,郭建梅,翟彤.聚氨酯杂化复合泡沫体声学材料的研究[J].聚氨酯工业,2006,21(2):18-21.

[51] Liang K, Mao A, Shi S Q, et al. Incorporation of nanoparticles into soy-based polyurethane foam. Nanotechnology[C]. Technical proceedings, Vol 2, Life sciences, medicine, diagnostics, biomaterials and composites. 2009: 290-293.

[51] Liang K, Mao A, Shi S Q, et al. Incorporation of nanoparticles into soy-based polyurethane foam[C].. Nanotech Conference & amp; Expo 2009, Vol 2. 2009:N00252,1-4.

[52] Mauro Zammarano, Roland Kramer, Richard Harris Jr, et al. Flexible polyurethane foams nanocomposites. Proceedings of the 18th Annual Conference on Recent Advances in Flame Retardancy of Polymeric Materials(Vol II). 2007:319-327.

Research Progress of High-strength Rigid Polyurethane Foam and its Reinforced Technology

ZHOU Cheng-fei

(Beijing Research Center for Radiation Application, Key Laboratory of Radiation Technology and Advanced Materials of Beijing Academy of Science and Technology, Beijing 100015, China)

The important factors affected on the strength of rigid polyurethane foams were discussed. The reinforced technologies of rigid polyurethane foam were introduced. The research progress of rigid polyurethane foam in the hybrid reinforced and nanoreinforced methods were summarized.

polyurethane; rigid foam; high strength; hybrid-reinforced; nano- reinforced

TQ 328.3

A

1671-9905(2014)06-0045-06

周成飞(1958-),男,研究员,主要从事高分子功能材料及其射线改性技术研究,电话:13683326257,E-mail:zhou_ chengfei@163.com

2014-04-08