12万t/a三效逆流降膜蒸发装置运行评价分析

张守特,赵军军,刘立勤

(天津大沽化工股份有限公司,天津 300455)

根据国家制定的氯碱行业“十二五”发展规划,要求逐步淘汰金属阳极隔膜法工艺,积极推行氯碱行业清洁生产,为了顺应行业的发展需要,2011年6月,天津大沽化工股份有限公司决定淘汰原有的隔膜电解槽,新上1套离子膜法电解槽,原有的烧碱蒸发浓缩装置不能满足生产的需要。为此,在离子膜法电解装置扩产的同时,将原有的一套10万t/a隔膜蒸发装置拆除,新上一套12万t/a离子膜烧碱蒸发装置。目前国内氯碱企业离子膜蒸发工艺主要有升膜蒸发、双效逆流降膜蒸发和三效逆流降膜蒸发。由于升膜蒸发工艺仅为一效蒸发,蒸汽利用率低,汽耗较高,故其应用较少。双效逆流降膜蒸发工艺汽耗较低,且工艺成熟,操作简单,故应用非常广泛。三效逆流降膜蒸发工艺由于控制较为复杂,没有广泛应用,但其具有能耗低、蒸汽利用率高、设备生产能力大等优点[1]。

经过反复论证,本项目49%烧碱生产装置决定采用三效逆流降膜蒸发工艺,在原有厂房和设备的基础上进行项目的建设,从设计到试车,仅用4个月时间,于2011年10月一次开车成功,各项技术指标均达到设计要求。经过一段时间的运行优化,解决了开车及生产中出现的一些问题,对设计中不合理的地方进行了改进,使得蒸发装置稳定高效运行,提高了49%烧碱的产量,降低了49%烧碱的生产成本[2]。

1 三效逆流降膜蒸发装置简介

该套装置采用三效逆流降膜蒸发工艺,设计生产能力为49%的折百烧碱12万t/a。主要设备包括一、二、三效蒸发器,两个列管式换热器,三个板式换热器和DCS控制系统(分散控制系统),其中一、二、三效蒸发器为关键设备,由湖北凯毅石化设备制造有限公司制造。管道、土建、仪表由天津渤海化工集团规划设计院设计,天津大沽化工股份有限公司施工安装并调试开车。

2 三效逆流降膜蒸发工艺流程(见图1)

图1 三效逆流降膜蒸发工艺流程

由离子膜电解工序来的32%烧碱首先进入原料液碱贮罐,经电解液泵加入三效蒸发器顶部,碱液经过分布器后沿三效蒸发器列管内壁形成均匀完整的液膜向下流动,被二效蒸发器产生的二次蒸汽加热,在真空操作压力下,浓缩后碱液浓度提高至36.5%,产生的汽液混合物进入分离室,液体经三效泵一部分送至碱液预热器EG-2308与一效蒸发器出来的49%烧碱进行热交换,另一部分送至碱液预热器EG-2307与一效蒸发器的蒸汽冷凝水进行热交换,两部分汇合后送至二效蒸发器的顶部;二次蒸汽进入表面冷凝器被冷凝,其中的不凝气由水环真空泵抽出,表面冷凝器冷凝水及三效蒸发器的蒸汽冷凝水进入含碱冷凝水罐,然后由冷凝水泵送出界区。

三效蒸发器出来的36.5%烧碱进入二效蒸发器顶部,碱液经过分布器后沿二效蒸发器列管内壁形成均匀完整的液膜向下流动,被一效蒸发器出来的二次蒸汽加热,在真空操作压力下,进一步浓缩后碱液浓度提高至41.8%,产生的汽液混合物进入分离室,液体经二效泵一部分送至碱液预热器EG-2305与一效蒸发器出来的49%烧碱进行热交换,另一部分送至碱液预热器EG-2306与一效蒸发器的蒸汽冷凝水进行热交换,两部分汇合后送至一效蒸发器的顶部;二次蒸汽通往三效蒸发器,作为三效蒸发器的加热热源。二效蒸发器的蒸汽冷凝水通过三效进入含碱冷凝水罐。

二效蒸发器出来的41.8%烧碱进入一效蒸发器顶部,碱液经过分布器后沿一效蒸发器列管内壁形成均匀完整的液膜向下流动,被电站送来的生蒸汽加热,蒸发浓缩后碱液浓度提高至49%,产生的汽液混合物进入分离室,液体经一效泵分别送至碱液预热器EG-2305、EG-2306,最后经过冷却器EG-2309冷却,冷却至45℃送入成品烧碱贮罐;产生的二次蒸汽通往二效蒸发器,作为二效蒸发器的加热热源。一效蒸发器的蒸汽冷凝水进入冷凝水罐,经两台碱液预热器EG-2306、EG-2307后送至乏水罐,由乏水泵送出界区。

3 三效逆流降膜蒸发装置特点及优势

与我公司现有的升膜、双效逆流降膜工艺相比,三效逆流降膜烧碱蒸发工艺具有能耗低、设备能力大、碱损失少和环保等特点,是非常先进的烧碱蒸发技术。

3.1 蒸发器设计合理

3.1.1 每台蒸发器顶部都设计有分布器,由蒸发器顶部进来的碱液经分布器,分布器是一个短圆管,上面开有四个条形窄槽,使碱液均匀的流入每根换热管,并在重力、真空诱导及气流作用下,呈膜状向下流动,使得传热系数非常高。

3.1.2 在每台蒸发器分离室二次汽出口处安装了除沫器,降低冷凝液中含碱量,降低了碱损失。

3.2 设备材质优选

逆流对设备的材质要求很高,一、二、三效泵材质为镍,选用西安泵阀厂生产的,一、二效蒸发器加热室列管及汽液分离室材质为镍,三效蒸发器加热室列管材质为镍,以避免高温、高浓度碱液的腐蚀;而汽液分离室温度较低,采用310s不锈钢,满足生产需要的前提下,减少了投资。

3.3 预热器选型独特

二效蒸发器向一效蒸发器过料时,通过两个材质为镍的列管换热器EG-2305、EG-2306预热,而不是板式换热器。与板式换热器相比,列管换热器具有耐高温、高压、耐腐蚀的优点,可以避免碱液泄漏造成的频繁停车及经济损失,保证生产平稳运行。

3.4 回流设计确保流量稳定

三个蒸发器的泵出口管路上都设有回流管,这样既可以保证蒸发器内有一定的流量,成膜效果好,又不至于干蒸蒸发器列管,达到保护蒸发器的目的,同时保证了泵的出口压力在一定范围内。

3.5 连锁装置保障液位稳定

每台蒸发器均有液位高低连锁,确保蒸发器液位稳定,在蒸发过程中蒸发器液位过高会使蒸发量减少,增加液柱静压头引起沸点升高,使传热有效温差减小,导致蒸发能力下降,液位过高时还会沿二次汽管进入下一个蒸发器,使冷凝液中大量带碱,污染环境,增加碱损失。蒸发器液位过低,烧碱蒸发剧烈,二次汽夹带碱液量大,使冷凝器下水带碱甚至跑碱,污染环境,增加碱损失。因此,操作中维持蒸发室液位稳定是保证安全生产,降低碱损失,降低汽耗的重要环节。

3.6 采用先进的DCS控制系统

采用DCS控制系统,PID控制模块,自动化程度高,液位、压力、温度、流量及泵的运行状态,在显示器上清晰显示,其控制核心是一、二、三效蒸发器的液位,工艺参数均可通过微机自动进行调节,大大减少了现场操作强度。在成品碱管线上装有在线密度计,信号远传至主控室微机上,保证放碱浓度的稳定。

3.7 总有效传热温差得以提高

为使烧碱溶液在较低温度下沸腾,减少能耗,须使二效蒸发器和三效蒸发器在真空下操作。三效蒸发器出来的二次蒸汽在表面冷凝器进行冷凝形成真空,不凝气体由水环真空泵抽出。表面冷凝器是换热面积为430m2的列管式换热器,设计有折流板和导流管,使二次汽能够与循环水充分换热,冷却水流量在500m3/h左右,冷凝效果非常好,形成95kPa以上的高真空,充分降低了三效碱液的沸点(63℃~65℃),降低了三效二次汽的饱和温度,提高了总有效传热温差,降低了能耗。

3.8 热量利用充分

两台列管式预热器和两台板式预热器的利用,充分利用了一效高温烧碱和一效高温乏水的热量,经过两台列管式预热器和两台板式预热器后一效碱液和一效乏水的温度分别被冷凝到85℃和75℃以下,将进入二效蒸发器和一效蒸发器的碱液的温度分别预热到104℃和150℃以上,提高了进入二效蒸发器和一效蒸发器的碱液的温度,减少了一次蒸汽的消耗。同时也降低了碱冷却器的冷却负荷,减少了循环水水量。

3.9 不凝气及时排出保证蒸发器的换热效率

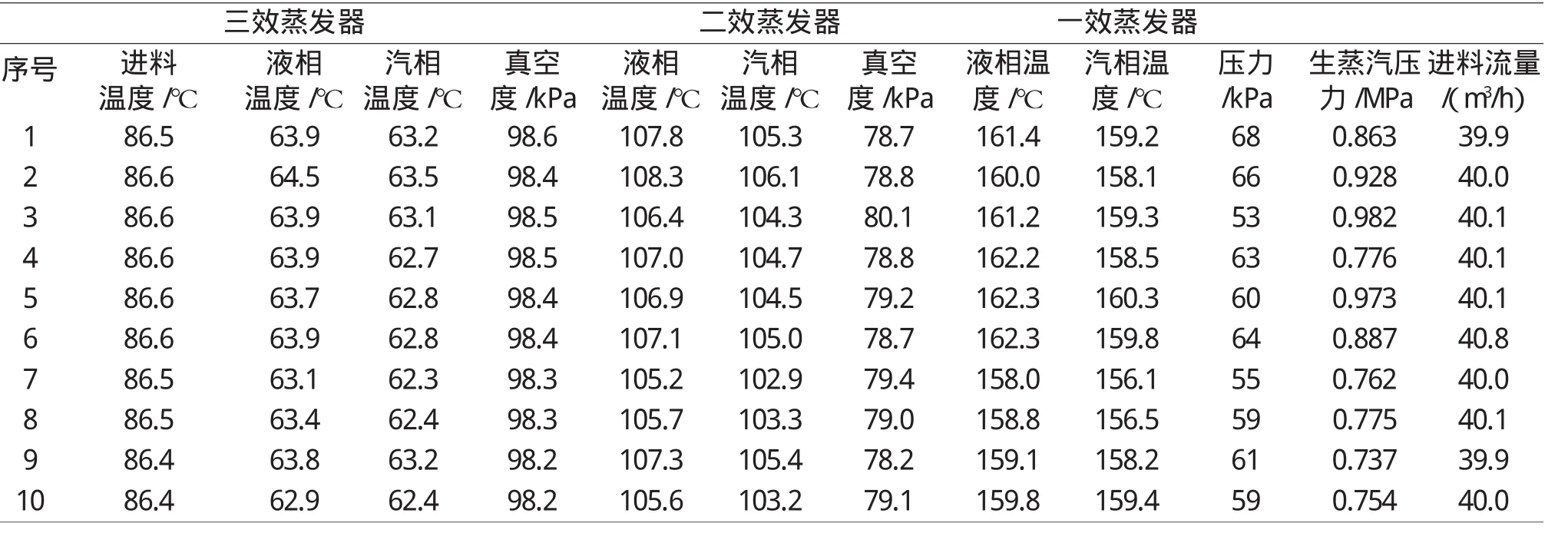

表1 三效逆流降膜蒸发装置运行数据

一效蒸发器加热室顶部与一效二次汽管连有一根一寸排不凝气管,二效蒸发器加热室顶部与二效二次汽管连有一根一寸排不凝气管,三效蒸发器加热室顶部与三效二次汽管连有一根一寸排不凝气管,定期排除每效加热室内的不凝气体,保证蒸发器的换热效率。

4 三效逆流降膜蒸发装置运行情况

4.1 三效逆流降膜蒸发运行效果

2011年10月试车成功至今,装置生产运行正常,产品各项指标达到国家标准,运行数据如表1、表2。

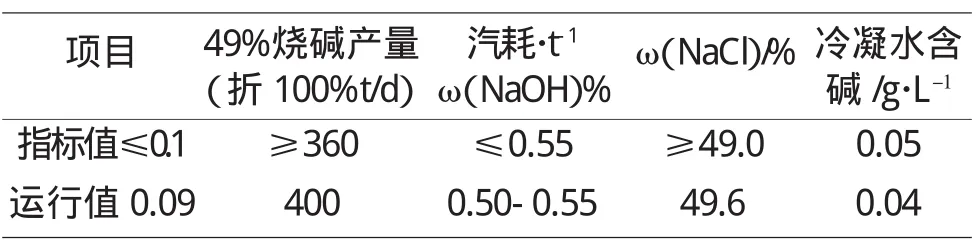

表2 碱品质及消耗考核结果

由表1可以看出,32%烧碱进料流量非常平稳,生蒸汽压力由公司电站提供,蒸汽压力有比较大的波动,但在DCS自动控制系统PID控制模块下控制下,一、二、三效蒸发器工艺参数变化幅度小,装置进行平稳。由表2可以看出,产品质量合格,装置运行负荷达到并超过设计。

经过运行计算,49%碱汽耗为0.5~0.55t/t。目前我公司双效汽耗为0.7~0.75t/t,三效平均汽耗比双效低0.20t/t。以12万t/a49%烧碱为例,蒸汽价格以150元/t计算,三效比双效蒸发工艺每年可节约生产成本:0.20×12×150=360万元,综合我厂实际情况,蒸发装置使用寿命按8年计算,8年可节约蒸汽成本360×8=2880万元,除去比双效多加的投入,整套装置在其使用周期内仍可节约上千万的生产成本,可见经济效益非常显著。

4.2 放碱浓度的控制改造

原设计中一效蒸发器放碱浓度由成品碱管线上的在线密度计进行控制,但由于一效蒸发器出口与密度计之间管路较长,需要经过一个列管换热器和一个板式换热器,在生蒸汽压力频繁波动时测量数据有延迟,造成测量不准确的假现象。在公司计控处的协助下,设置了根据二次蒸汽压力与碱液温度计算出一效碱液浓度,根据一效碱液计算浓度串级控制设定蒸汽瞬时流量,通过设定的蒸汽瞬时流量来串级控制蒸汽自动控制阀的开启度以实现设定的蒸汽流量和实际蒸汽用量的平衡从而达到控制放碱浓度的目的,这样既可以实现了放碱的全自动控制,又可以实现蒸汽流量根据放碱浓度的变化及时调整,最大限度的降低了蒸汽压力不稳定对放碱浓度带来的影响,同时利用系统原有在线密度计作参考,有效保证了放碱浓度的精确度。改造后自动控制装置实现了稳定的全自动控制放碱,达到了预期的效果。

4.3 二次蒸汽冷凝水的回收利用

二次蒸汽经表面冷凝器冷水后进入含碱冷凝水罐,对含碱冷凝水罐含碱量进行测定,其含碱平均值为0.09g/L,含碱量低,分厂进行了技术改造,对系统产生的冷凝水进行了回收利用,将系统产生的冷凝水经过河水冷却后补充到凉水塔系统中,替代一部分井水补充进入蒸发凉水塔系统,减少了井水的使用量,降低了生产成本。

4.4 增加真空度远传显示

二效、三效蒸发器二次汽管上真空表未加远传变送装置,控制室不能及时、准确知道二效、三效蒸发器内的真空度,出现波动时不能及时发现调整。在公司计控处的协助下,将真空表远传显示在控制室微机上,方便了内操进行检测调整。

5 三效逆流降膜蒸发装置缺点及不足

5.1 三效蒸发与单效、双效蒸发相比,系统开停车时间较长,操作较复杂,对员工的要求较高,需要对员工及时进行培训考核。

5.2 进一效蒸发器的生蒸汽压力不稳定,有时变化较大,系统再次平衡需要的时间较长,造成放碱浓度波动较大,若在生蒸汽管上加一个稳压器效果会更好。

6 结束语

经过一段时间的运行,三效逆流降膜蒸发装置发挥出了蒸发强度大,传热系数高,蒸发消耗低,能源利用率高的特点,具有较强的适用性,填补了公司对于三效逆流降膜蒸发技术的空白,对于降低生产成本,提高成品49%烧碱的质量,提高公司的市场竞争力具有重要的意义。

[1]邵成香.国产10万t/a三效逆流降膜蒸发装置运行总结[J].氯碱工业,2010,46(7):16-19.

[2]宋春林,任宗凯.SET三效逆流降膜蒸发装置的特点.[J].氯碱工业,2010,46(11):22-24.