薄壁手机壳注塑模型腔CAD/CAM仿真加工与NC程序检验方法研究

马松柏

(北京工商大学,北京 100048)

0 引言

近年来,CAD/CAM技术在模具设计制造方面得到了迅速发展和广泛应用,借助许多功能强大的通用软件可独立完成模具零件的CAD设计与CAM仿真加工,如利用UG/Mold(或ProE/EMX)设计模具、UG/CAM(或ProE/NC)进行仿真加工及后处理并辅以其他软件进行模具模拟制造。但由于零件形状的复杂多变,为满足设计的灵活性与高效性,仅仅依靠一种软件往往是不够的,CAD软件间彼此数据交换与共享、并联设计的重要性逐渐显现,且多数仿真软件生成的刀具轨迹往往不考虑机床的具体结构和工件的装夹方式,其操作过程也与实际加工过程不相一致,不能确保生成的NC代码程序在数控加工机床上能够安全、正确的执行。

为有效解决上述问题,提出以薄壁手机壳注塑模型腔的设计与仿真加工、NC代码程序模拟检验的过程为例说明CAD数据交换与并联设计及数控仿真检验方法,其中CAD模具设计采用Autodesk Inventor 2012/Molddesign模块得到模具产品型腔零件,经格式转换后在UG NX8.0/CAM模块下进行仿真加工,再将后处理得到的NC代码加工程序在斯沃数控仿真软件上进行实际加工前的检验修正,检验环境为FANUC 0iM三轴数控铣床加工中心,其仿真操作面板与机床实际操作面板完全吻合,仿真检验过程考虑了刀具、工件装夹方式等因素,仿真操作与实际机床操作近乎完全一致,最终的仿真结果验证了该方法的实用性与可行性。

1 模具CAD/CAM并联设计—仿真加工检验方法简介

模具CAD/CAM并联设计—仿真加工检验方法主要由产品CAD数字化3D模型建模模块、产品CAM加工应用模块,及仿真加工检验模块三部分组成。图1为CAD/CAM并联设计—仿真加工检验流程图。

图1 CAD/CAM并联设计—仿真加工检验流程

创建产品的数字化3D模型可利用常用的CAD软件来完成,如Creo(早期版本为Pro/E)、UGNX、Inventor、CATIA、SolidWorks等通用软件,将创建好的3D数字化模型通过数据转换方式保存为IGES、STEP、SAT等中间格式文件,建立产品数据库并上传到数据库服务器;再将数据库中的3D数字化模型文件导入到CAM加工应用模块进行仿真加工与后处理,得到零件的NC代码程序,CAM加工应用模块可以是任何现有通用软件或二次开发软件;加工检验模块则在与机床实际加工高度接近的斯沃数控仿真软件环境中完成。各模块间彼此互联,保证设计意图的全面准确执行,便于及时快速地发现问题,达到设计与加工并行的目的。下面以一薄壁手机壳注塑模型腔的设计与仿真加工说明该方法的实行过程。

2 基于Inventor/Molddesign的模具型腔3D数字化模型创建

加工对象为薄壁手机壳模具型腔,这里直接利用薄壁手机壳的三维Inventor模型设计模具,Autodesk Inventor 2012软件的Molddesign模具设计功能易于使用,尤其是补面(Patch)和分型面的创建简便快速,和其他专业模具设计软件的基本流程类似,导入设计零件、选择材料、创建模具模型、收缩率设置、创建分型面和体积块、分型面检测、分模、加载模架、创建行位并放置滑块、浇注系统设计和顶出系统设计等,其中薄壁手机壳的尺寸为108mm×57mm×15mm,壁厚1mm,创建平面补片后分型面采用拉伸生成分型面的方式创建,分模后得到模具型腔3D模型,简化流程如图2所示。

图2 模具简化设计流程

3 基于UG NX8.0/CAM的模具型腔仿真加工

创建好的模具型腔的尺寸为150mm×80mm×40mm,最小圆角半径1mm,将其转换为IGES格式文件并导入到UG/NX8.0装配环境,创建与模具型腔相同尺寸的拉伸毛坯几何体后转入UG/CAM加工环境。将机床坐标系MCS设定为毛坯顶面,分析模具型腔的结构特点,模具型腔无侧抽芯结构,采用三轴数控铣床加工中心即可加工,选择合适刀具,制定如图3所示加工策略,加工方案按照表1加工工艺规划表执行:粗加工采用型腔铣削跟随工具的切削方式开粗,以顶面为定位基准,加工部位包括上下表面内外轮廓、上表面(2层)、下表面(3层)、下表面圆角面,生成如图4所示粗加工刀具轨迹。精加工采用曲面区域铣削跟随周边的切削方式,铣削范围为型腔下表面,内轮廓表面,生成如图5所示精加工刀具轨迹。仿真加工完成后处理器选择“MILL_3_AXIS”,单位选择“公制/部件”,生成的NC程序代码文件如图6所示,将代码文件转存为斯沃数控仿真软件可调用的*.cnc格式文件。

图3 制定加工策略 图4 粗加工刀具轨迹

图5 精加工刀具轨迹 图6 后处理文件

表1 加工工艺规划表

4 基于斯沃数控仿真软件环境检验NC加工程序

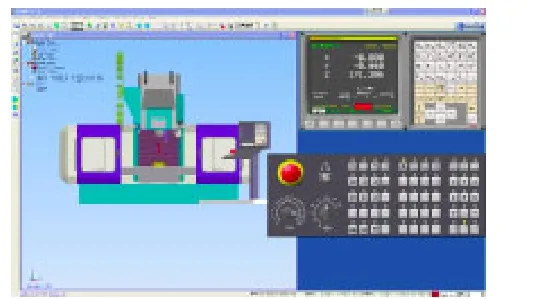

图7为斯沃数控仿真软件FANUC 0iM三轴数控铣床加工中心界面,界面左侧为机床床身,右上为程序操控面板、右下为机床操控面板。仿真加工检验NC程序的操作步骤如下:

1)设置毛坯:长方体80mm×150mm×40mm,如图8所示;

2)设定工件装夹方式:工艺板(压板)装夹,如图9所示第一行第二项;

3)按表1刀具参数设定刀具并载入刀架,如图10所示;

4)对刀设定工件坐标系原点,XY方向采用基准芯棒(H100mmD20mm)及塞尺(厚1mm),如图11所示,Z方向采用刀尖试切对刀,对刀完成后依次单击程序操控面板上如下按钮输入坐标值坐标系 测量(X51、Y86、Z0);

图7 斯沃数控仿真软件界面

图8 设置毛坯 图9 设定工件装夹

运行经检验修正后的NC代码程序正确可信,且仿真检验操作过程与实际机床的操作过程高度接近,可直接用于实际加工。

图10 选择与装夹刀具 图11 对刀

图12 粗加工仿真 图13 精加工仿真

图14 精加工刀路测量与G代码 图15 模具型腔仿真结果

5 结束语

注塑模设计和生产中的CAD/CAE技术已被广泛的应用,基于多种软件联合应用于模具CAD/CAM仿真加工与检验的方法指导实际设计生产是重要的发展趋势,应用此方法在提高一次试模的成功率的同时,还可以缩短生产周期,节省生产成本,该方法具有较高的应用价值。

[1] 杨显宏.基于UG NX7汽轮机叶片的建模与加工[J].制造业自动化,2012,34(6):36-37.

[2] 孙芹.复杂曲面的UG建模、加工与Vericut虚拟仿真[J].制造业自动化,2013,35(7):19-20.

[3] 周文超,肖善华,刘学航.叶轮Pro/E造型-MasterCAM五轴联动数控加工仿真设计[J].制造业自动化,2013,35(8):56-58.

[4] 燕杰春.基于UG和Vericut软件平台的多轴数控加工编程与仿真加工研究[J].制造业自动化,2012,34(2):41-42

[5] 董家权,傅旻,李茂廷. 基于 Pro /E软件的手机外壳注塑模具设计与数控加工[J].轻工机械,2008(4):55-56.

[6] 温后珍,王尊策,孟碧霞,等.基于UG的薄壳塑料零件数控加工编程与仿真[J].机床与液压, 2013,41(22):28-29.

[7] 过小容,李坤.UG三维造型与数控加工编程实例精解[M].辽宁科学技术出版社,2009:163-177.

[8] 王卫兵.高速加工数控编程技术[M].机械工业出版社,2009:214-221.