基于PROFIBUS的大功率舰船温控系统的研究与设计

王其兵,高中学,张育增,潘道元

基于PROFIBUS的大功率舰船温控系统的研究与设计

王其兵,高中学,张育增,潘道元

(无锡德林船舶设备有限公司,江苏无锡 214000)

根据船舶温控系统的数字化需求,通过设计PROFIBUS-DP转RS232协议转换模块的方式,完成了温控器的PROFIBUS与上位机的通信,并同时完成了另一项功能,即使用标准化DP总线控制温控器。PLC是控制系统的主站,从站是协议转换模块,目的是把温控器接入到DP网络中,从而完成温控系统被上位机所控制。我们只需要根据编写的操作画面及控制程序,即可实现在上位机通过Step7构建分布式I/O硬件组态,工作人员要想精确控制温控器,只需观看操作监控画面和温控仪表即可。上位机监控功能界面通过Wincc软件设计,这种设计让控制系统的操作变得更加方便灵活。

温控器 现场总线 PROFIBUS-DP VPC3 协议转换

0 引言

近些年来,智能温控器[1,2]在船舶、钢铁、汽车、电力电子等行业得到广泛应用。传统的温控系统一般采用PID控制或者定值控制等,虽然能满足一定条件下的特殊需要,但已经不能满足人们高精度数字化控制的需要。基于标准化的PROFIBUS- DP总线的温控系统可实现这一要求,它的开发具有重大的意义。现场总线被定义为一种是应用在微机化测量控制器、生产现场之间实现多节点数字通信双向串行的应用系统,也可以称作多点通信、数字化、开放式的底层控制网络。本次研究的课题主要是设计开发PROFIBUS-DP转换模块并将它应用于温控系统。通过仔细的研究发现:选择“单片机+VPC3协议转换芯片”方案,可以实现PROFIBUS- DP/RS232从站协议转换模块,这种选择可以实现把PLC作为主站,从站是协议转换模块,将温控器接入到标准化DP网络中,从而完成温控系统被上位机所控制。

1 大功率温控系统设计

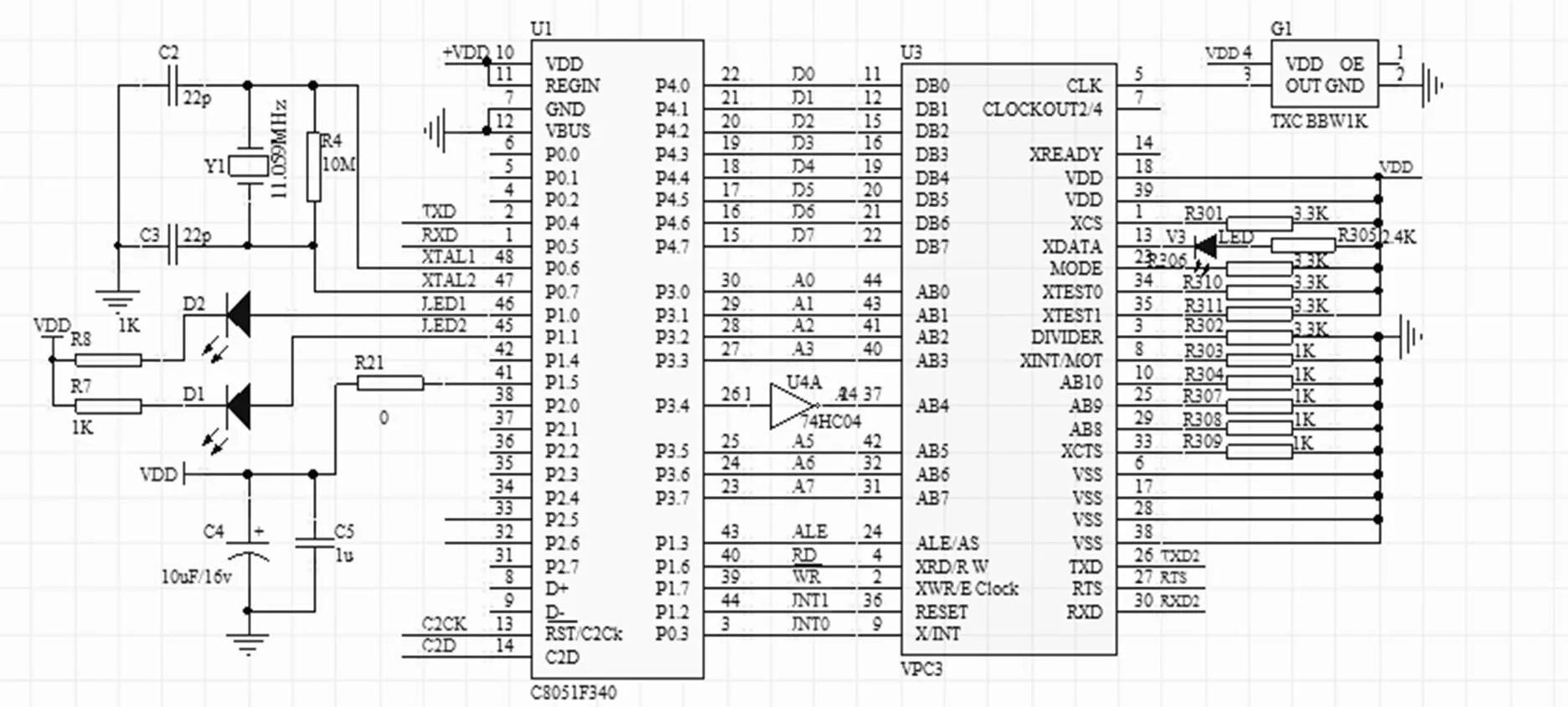

大功率温控器的控制对象多是通过控制晶闸管的通断来控制负载输出功率。控制被控对象的输出功率就是对于负载供电电压的控制,对于晶闸管触发控制电路来说就是通过控制晶闸管触发角来实现的。通过对供电的控制实现了控制发热元件的输出功率,进而对发热量进行控制。可控硅的触发控制可以采用过零控制或移相控制两种方案。移相触发虽然电流连续可调,但会对工厂电网产生冲击和干扰;而且在闭环控制时,容易产生直流分量,因为此时很难保证正负半波对称,面积相等。而采用过零触发电路不仅能够满足设计要求,而且还能避免以上众多的缺点。因此,本设计就是采用在过零点产生中断,产生触发脉冲的方法。使用的二极管均为快速二极管,三极管起功率放大作用,脉冲由脉冲变压器输出,电源电压为+15 V。可控硅触发电路如图1所示。

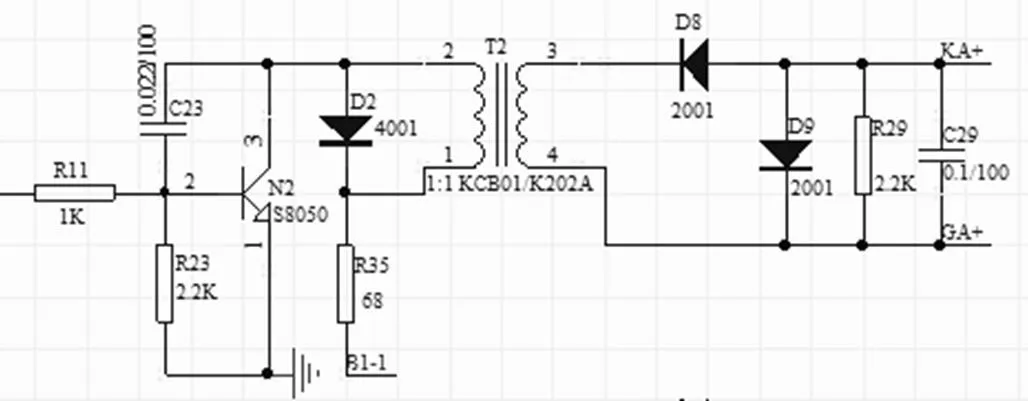

图1 可控硅触发电路图

本设计中,控制器能控制相应的设备是因为脉冲变压器和脉冲功率放大器能产生控制信号。T2是脉冲变压器,三极管N2起到功率放大的作用。当三极管N2导通时,变压器就会向晶闸管阴极和门极之间发出触发脉冲信号。脉冲输出环节是由变压器右侧的的附属电路构成的。D2的作用是当N2截止时,T2能够释放其所存储的剩余电磁能。晶闸管触发器的核心控制元件由单片机及其硬件电路、同步过零信号检测、触发脉冲驱动电路、复位电路四部分组成。单片机可通过检测电路从电压信号中得到过零触发信号,通过编写所对应的控制程序,完成对相应电路的控制。当系统出错时,为了保证整个系统的能够继续稳定的运行,可通过复位电路对单片机进行复位。

2 基于PROFIBUS-DP的通信协议转换模块设计

本次设计中的协议转换模块的硬件设计框架是由SIEMENS公司开发包4提供的,本次的设计方案是以 “RS232接口电路+ MCU+ PROFIBUS-DP 智能从站 ASIC 协议处理芯片 VPC3+485电平隔离转换驱动电路+3.3V电源+隔离电源”为中心架构。下面将逐一对重要电路进行分析介绍。

2.1 隔离电源部分

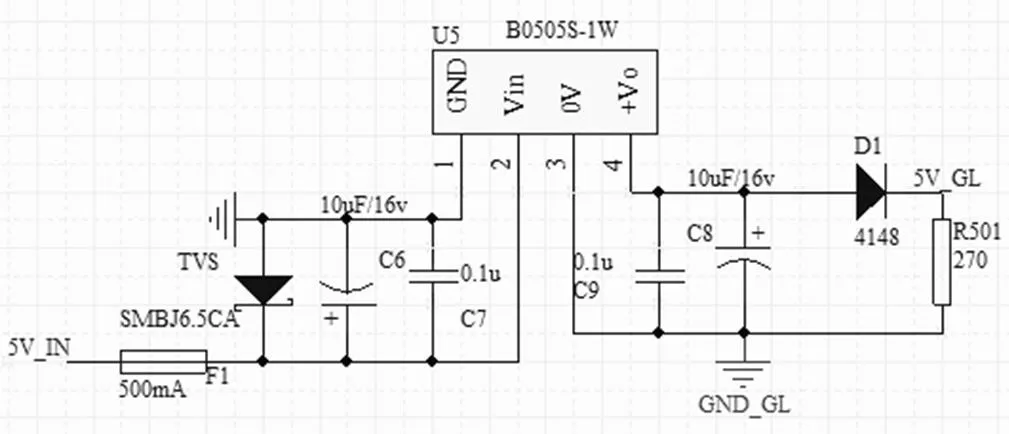

在整个的电子电路设计中电源设计是至关重要的,稳定的电源能够保证系统正常的运行,是系统正常工作的基础。下图中电路的功能是为接口板提供隔离电源,此隔离电源是由B0505s-1W提供,它能够为整个模块提供稳定的隔离电源,其中输入电源为5 V。

图2 隔离电源部分接线图

本设计中,大多数转换部分使用的都是5 V电源,除了单片机与协议芯片部分(这两部分使用的是3.3 V电源)。在输入输出部分为了提升电压的稳定性,实现滤波稳压功能,设计中采用了并联两个电容的方法。同时为了吸收浪涌信号、保护电源,本设计在电源输出部分加入了有瞬态抑制功能的二极管,如图所2示。本设计在输出部分并联了两个电容以此来保证输出稳定的电流、电压,同时又在输出隔离5 V电压处加入了二极管来防止反向冲击电压,更加确保了整个电源系统的可靠性和稳定性。本电源电路在输入发生变化时稳定输出电压为5 V,完全满足RS-485接口的电源需求。

低功耗、低电压是数字电路未来的发展方向[4]。本次设计选用REG1117-3.3芯片做为核心元件为协议芯片以及单片机提供稳定的3.3 V电压。为了提高电源的可靠性,在其输出输入部分加入了滤波稳压作用的电容。C11选用的是钽电容。3.3 V电压就可以降低整个转换模块的功耗,减少所产生的热量,而且起到了降低EMI的效果,可谓一举两得。再者电压的降低的同时电压辐射能量也随着降低了。就同一条天线而言,当信号的频率相同时,振幅越小,其向外辐射量也越小。EMI场强计算公式[5]:

式中:E为场强;P为发射机功率(kW);G为相对于半波偶极子的天线增益(dB);r为被测点与发射天线的距离(km);F(θ)为天线垂直面方向性函数。

2.2 RS485驱动器转换部分

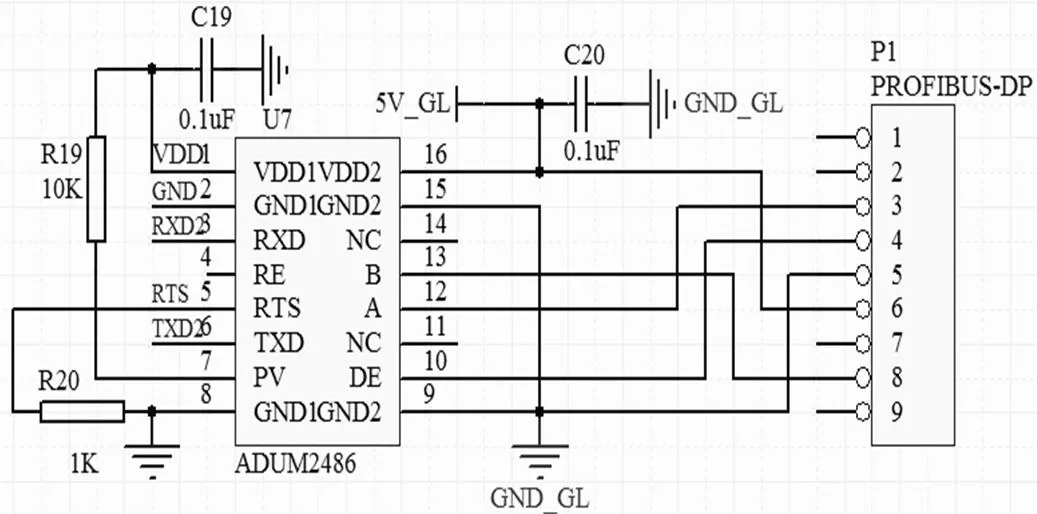

P0.4和P0.5分别是单片机的输入端口与输出端口。选择采用由iCoupler公司出产的ADUM2486芯片,它集成了RS-485磁耦隔离器和收发器,可同时容纳3 V或5 V电压。芯片7号管脚设计了电源监控功能,电平的高低决定了其引脚的功能,其引脚电平高于2.3 V时,为高电平,芯片工作;其引脚电平低于2.0 V时,为低电平,芯片不工作。这种设计可以增加信号的可靠度同时又能避免错误信号,还能避免在操作时缓慢掉电上电引起的A,B输出抖动的问题。将3.3 V电平电压接给VDD(管脚1),用来供给协议芯片与单片机电平。如图4所示,要想使系统能正常的工作完成数据交换,那么通信波特率一定要大于6 Mbit/s。一般情况下,要想提高系统的通信波特率,主要办法还是提升隔离光耦,而与其他方面并没有太大的联系。那也就是说:隔离光耦的好坏直接影响通信速率的质量。本次设计采用的隔离光耦的通信比特率高达20 Mbp s,完全可以保证通信的要求。

图4 电平隔离转换部分接线图

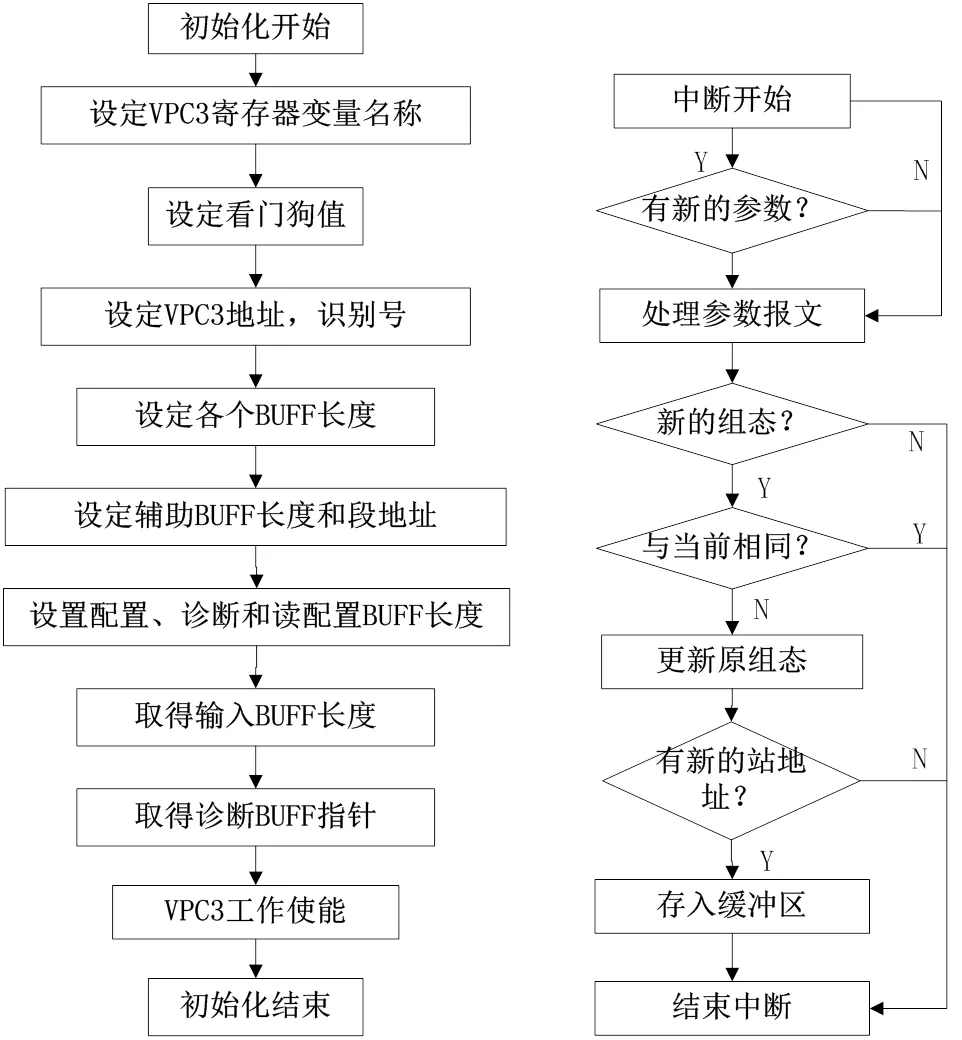

2.3 单片机与VPC3接口电路及复位电路

VPC3接口电路与单片机的设计是整个从站设计的核心部分,它的好坏决定成败。本文选用的微控制器C8051F340芯片中已经含有4.25K RAM和64K FLASH,已能大大满足本文对内存的要求,所以在设计中将对应的P3数据口和P4地址口总线进行了设置,不再需要片外RAM存储芯片。

图5 单片机与VPC3接口电路

3 PROFIBUS从站接口软件设计

本设计通过充分利用协议芯片内部集成的寄存器接口、SAP服务和宏接口提高设计效率。单片机要实现的主要功能包括:协议芯片的初始化、接受外部中断、接受与发送串口端数据以及相应的自定义诊断功能。

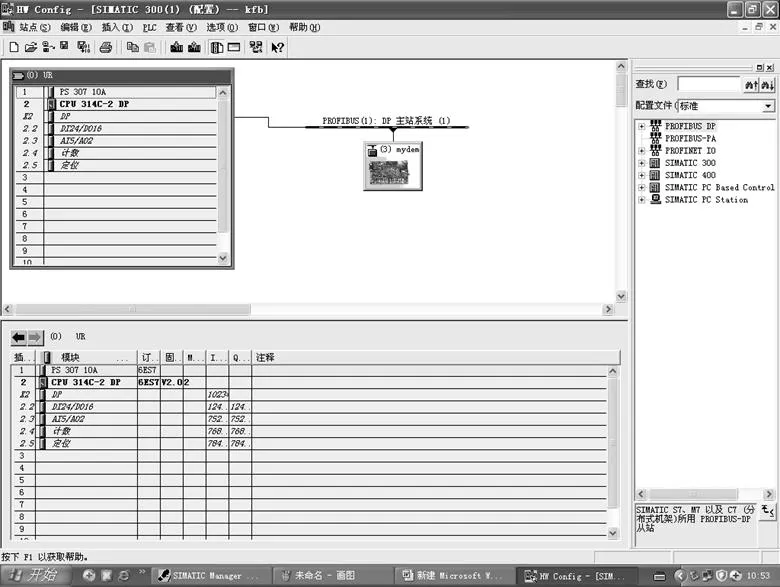

就智能从站而言,开发软件部分同样需要。从站转换模块非常重要,往往通信建立的质量都是由转换模块中的某些程序决定的。开发从站的同时,相应的PROFIBUS-DP状态机制已经被协议芯片在内部集成,这样单片机就不用再对从站的状态机制进行处理和控制。对协议芯片进行初始化是保证芯片正常工作的第一步。只有先初始化,才能使芯片进入到正常的工作状态中,如图6所示。本文中使用了组态检查中断、参数校核中断和从站地址改变中断。波特率能够被协议芯片自行识别,不需其他的设计。而且从站地址改变中断通过访问SAP55访问点来改变从站站地址,由中断程序给重新设定的从站地址变量赋值,新地址的设定与从站启动是同时进行的。

图6 初始化程序和中断程序流程图

4 系统调试

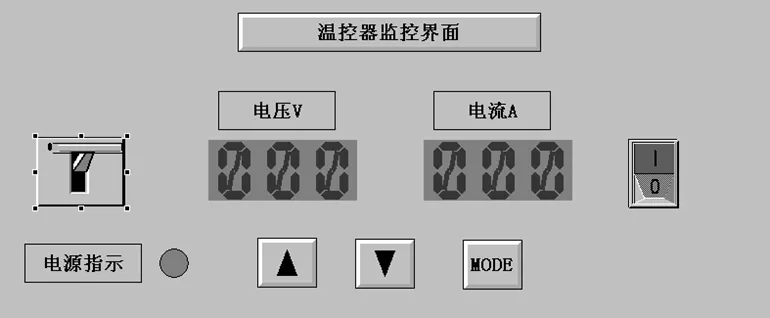

本次调试的上位机主站是PLC314-2DP。下位机的从站是转换模块,将电脑与串口进行连接就构成了简易的PROFIBUS-DP 主从站网络,选择凯迪恩自动化技术公司的PROFIBUS-DP开发板为此次调试所使用的转换模块,它能够实现单片机与PLC的数据连接,本设计的二次开发程序完成了串口数据转换功能。通过Wincc编写操作画面及控制子程序,即可实现通过调用Step7使软件组态和硬件组态相结合达到上位机对温控器的精确控制。PLC硬件组态如图7所示。基于wincc的温控系统监控界面如图8所示。

5 结论

本文主要研究的是PROFIBUS-DP接口转换模块,通过设计软件和硬件从而完成对温控器的PROFIBUS-DP通信,并通过Step7构建了分布式I/O硬件组态。在基于上位PC的基础上,本设计构建出PROFIBUS-DP主从站试验调试系统,并在串口调试软件的帮助下成功模拟了现场设备接入开发的从站接口(RS232接口)的双向通讯。通过设计编写的操作画面及控制程序,工作人员要想精确控制温控器,只需观看操作监控画面和温控仪表就能完成。

图7 PLC硬件组态图

图8 温控器监控界面

[1] 李艳萍. PROFIBUS-PA通信接口的开发及关键技术的研究[D]. 天津: 河北工业大学, 2010.

[2] 李玉凯等. 智能分析仪表PROFIBUS-DP接口的研发[J]. 化工自动化及仪表, 2011(1): 56-59.

[3] PROFIBUS Specification, Order No. 0. 032[S], 1997: 7

[4] SIEMENS. GSD-Specification for PROFIBUS-DP GSD Revision 2 Version 1.0.SIEMENS.

[5] 孙鹤旭, 梁涛, 云利军. PROFIBUS现场总线控制系统的设计与开发[M]. 北京: 国防工业出版社, 2007.

Research and Design of High-power Temperature Control System Based on PROFIBUS

Wang Qibing, Gao Zhongxue, Zhang Yuzeng, Pan Daoyuan

( Wuxi Delin Shipborne Equipment Co., Ltd., Wuxin 214000, Jiangsu, China )

TP273

A

1003-4862(2014)12-0056-04

2014-05-21

王其兵(1983-),男,工程师。研究方向:电力电子技术。