高温管道在线不停输检验技术研究

吴 刚 罗晓明 张建华 左延田

(上海市特种设备监督检验技术研究院)

高温管道在线不停输检验技术研究

吴 刚*罗晓明张建华左延田

(上海市特种设备监督检验技术研究院)

摘要在压力管道在役检验领域,超声检测技术作为重要的检测手段已得到广泛应用。随着温度的变化,材料中超声波的声速、声压也会发生变化,掌握温度对超声波参数的影响规律,对高温状态下超声检测具有重要意义。讨论了在50~250℃温度之间,超声横波速度随温度变化的规律。研制了专门用于高温检测的超声横波斜探头。通过试验,给出了横波速度随温度变化的关系,用以修正不同温度下缺陷的实际位置和缺陷的尺寸大小。

关键词高温横波声速衰减补偿管道焊缝超声检测

在用压力管道,尤其是一些无法进行停输检验的管道,往往存在着各种焊接缺陷、结构缺陷或使用时产生的裂纹等。高温状态下超声检测技术就是一种检测在用管道埋藏缺陷较适用的方法。

1 高温状态下超声检测的特点

超声检测通常都是在常温下进行的。在高温状态下,超声波的传播、衰减等物理性质通常不同于常温状态,因而超声波检测常常发生困难。在高温状态下,超声检测实施的关键在于声耦合、声衰减、声路径的控制。这就需要对探头压电材料和楔块、耦合剂、衰减等影响检测灵敏度和检测精度的因素进行研究。

2 温度对超声波衰减的影响

就脉冲反射式超声波探伤仪的原理来说,回波高度H与回波声压P成正比,即根据反射波回波高度可以测出衰减系数α。实际上一般不直接测量原始声压P0的回波高度,而是采用两个不同距离x1、x2处相应的回波高度Hl、H2的比值求解出衰减系数α。

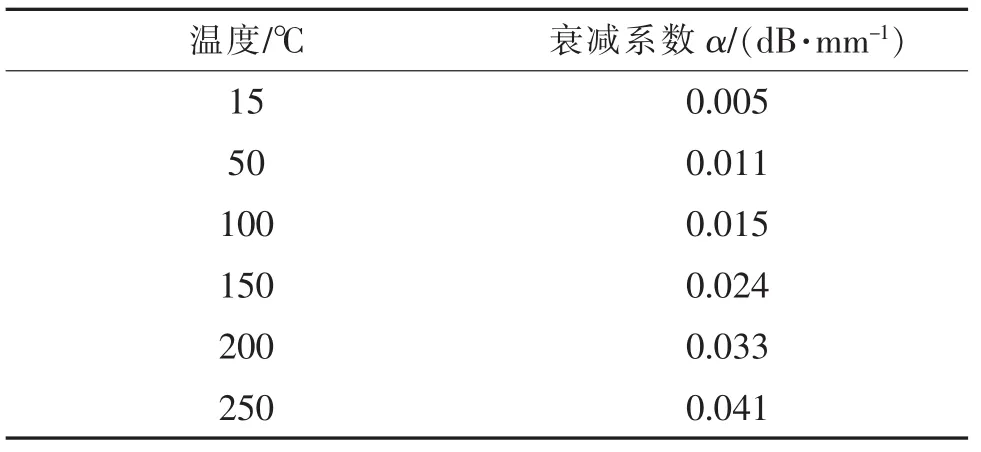

利用半圆试块和IIW-1A试块 (其圆弧半径R分别为50 mm和100 mm,材质为Q235A),在高温试验台 (装置)上进行不同温度下的超声波衰减试验,分别测试不同半径处的回波高度,并按照式 (1)计算出在此温度下的衰减系数α。测试结果如表1所示。

表1 衰减系数与温度的关系

3 温度对超声声速的影响

温度不同,材料的弹性模量也不同。一般来说,弹性模量随着温度的升高而减小。所以,不同的温度下,超声波的声速也会发生变化。随着温度的升高,超声波的传播速度降低。有文献指出,当钢的温度低于500℃时,纵波声速随温度变化率平均约为0.8 m/(s·℃);当钢的温度在0~400℃范围内时,钢材中横波声速与温度的关系可由经试验拟合的经验式C=Cα-αT表示,式中Cα=3241 m/s,α= 0.533 3。结合钢材纵波声速和有机玻璃横波声速随介质温度的变化关系来确定当前温度下超声波在压力容器或管道中的实际传播速度,进而根据实际情况选择当前的横波速度,修正高温对声速的影响。

3.1高温状态下超声声速测试

3.1.1高温耦合剂选择原则

高温耦合剂也是高温超声波检测的主要考虑因素。高温下耦合剂的性能应当有以下一些特性。(1)具有较高的工作温度区间,黏度随温度的变化小,具有一定的黏滞性,在高温下不易流失且挥发性小,以利于高温下较长时间稳定工作;(2)耦合剂成分稳定,高温下较长时间工作时其物理化学性质不发生变化且不会对被检管道产生腐蚀。我们选用的高温耦合剂是宏达牌GW-Ⅲ型,最高使用温度可达550℃,声阻抗约为2.31×106kg·m2·s。

3.1.2高温超声传感器的确定

关于制作高温探头,主要考虑如何选择楔块材质。楔块材料必须具有如下的特性:在温度上升与时间延长的情况下,声线弯曲变化不大,入射点位移小,角度变化小,楔块弹塑性变化小,以避免受热膨胀而损坏。

我们委托国内专业超声探头制造企业试制晶片尺寸为7 mm×9 mm,折射角为45°、60°、70°的高温斜探头,其最高使用温度均为250℃。

采用的压电材料为钛酸铅 (PT),其特性是:频率F为5.01124~5.27266 MHz,阻抗Z为0.625 8 ~330.650 Ω,品质因数Qm为83.543 43,机电耦合系数 Kt为 0.52、Kp为 0.571 3,介电常数 ε为9.256 6。

斜锲选用航空耐高温的高分子材料,其热传导系数较大,超声波在其中传播的声速接近于有机玻璃和聚乙烯中的声速,在50~250℃范围内纵波声速为2379~2543 m/s,无明显的热胀冷缩现象,可耐790℃高温而不产生明显变形。

经试验,试制的高温探头在不同的温度和连续接触60 s的情况下,灵敏度变化100℃时下降2 dB,200℃时下降4.5 dB,300℃时下降5.5 dB,400℃时下降7 dB。

3.1.3测试操作时间

操作时间也是造成波形变化、定位不准的一个因素,所以要严格控制探头热接触时间。一般资料介绍,接触时间应控制在5~10 s,让其与对比曲线有可比性,这对于定点监测来说是可以满足要求的。我们研制的探头在250℃下接触时间为60 s时,灵敏度下降仅为5 dB。

3.1.4试验说明

采用HS611e增强型场致高亮数字超声波探伤仪,通过探头芯发射5 MHz超声纵波,纵波通过不同角度的高温楔块进入试样,经过波型转换以横波方式在试样中传播,到达半圆试样 (半径R50)圆弧面时发生反射,沿原路返回被超声波探头接收。

测量声波来回传播的时间t,已知声波传播的路程2R,则声速可以简单表示为:

式中R——室温T0时的试块半径。

3.1.5测试结果

不同温度下的声速如表2所示。

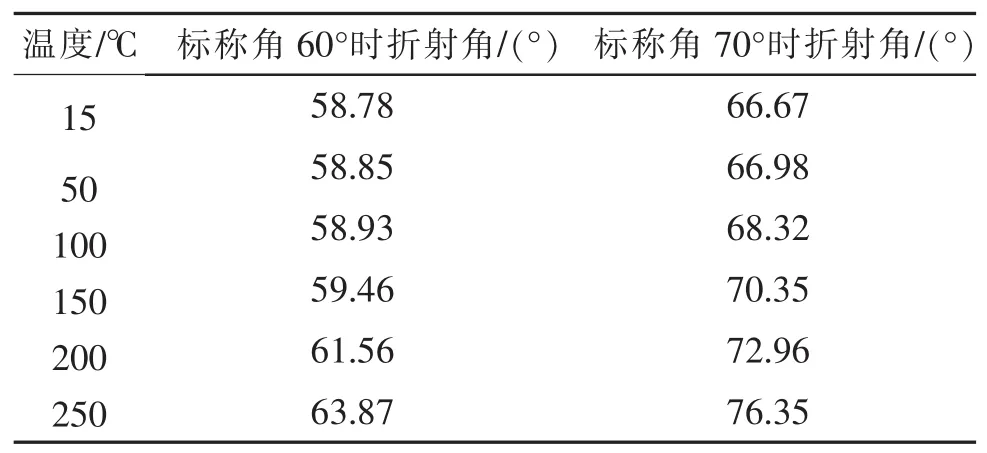

不同温度下探头实测的折射角如表3所示。

表2 不同温度下的声速

表3 不同温度下探头实测的折射角

4 检测试件的制备

4.1专用标准试块的制备

选用JB/T 4730—2005《承压设备无损检测》中规定的标准试块CSK-IA、GS-1、GS-2、GS-3、GS-4。

4.2自然缺陷样管的制备

试验样管中包括根部裂纹、未焊透、边缘未熔合和密集气孔四种模拟自然缺陷。全部样管均经常温超声检测以确定缺陷长度。自然缺陷样管如图1所示,样管的尺寸规格见表4。

5 高温超声检测试验及结果

5.1自然缺陷试样的高温状态下检测结果

5.1.1检测灵敏度

以标准试块中的Ø2横通孔为检测灵敏度,作DAC曲线,深度定标,工件与试块间补偿2~4 dB。扫查和测长灵敏度均定为Ø2×20-16 dB。

图1 自然缺陷试样

表4 自然缺陷样管尺寸

5.1.2探头选择

从对比试样的检测结果 (见表5)可知,70°的斜探头有较高的灵敏度。根据焊缝检测应尽量使超声波方向与可能的缺陷平面垂直的原则,在这里我们考虑主要选择60°和70°两种探头对试样进行检测。由于在250℃的状态下折射角70°的探头实际折射角已经达到76.35°,表面波成分极大,已不适宜进行检测了,故 70°的探头应用上限暂定为200℃。

5.1.3结果对比验证

对15根自然缺陷试样进行超声检测后,在200℃和250℃的高温状态下进行超声检测,两种检测结果见表5。

5.2检测试验说明

检测试验中,高温状态下点状缺陷很容易被漏检,对于较长的条状缺陷大多可以被检出,但波高可能会降低,缺陷的波幅和长度均会减小。

实际检测过程中,工件表面粗糙度也对超声检测结果造成一定的影响。当工件表面粗糙度较大时,探头移动耦合不良,不但造成杂波干扰,还会因为接触时间过长使检测灵敏度明显下降。一般应在探头接触工件20 s内完成波幅高度测定,且应在60 s内完成缺陷长度测定。

6 讨论与展望

(1)采用直接接触法进行高温超声波检测时,需根据待检设备的壁温选择合适的高温传感器和高温耦合剂。仪器调试应在检测温度下进行,按照JB/T 4730—2005标准规定,采用GS系列试块确定灵敏度和定位。如果在冷态下调节检测灵敏度的话,则应该按实际壁温调节增益。

表5 自然缺陷试样常温超声检测结果与高温超声检测结果比较

(2)高温探头只能在较低的温度下连续工作,当温度较高时必须间歇工作。在超声检测中,给缺陷准确定位和定量都是以找到缺陷的最高回波为准。但对高温超声波检测,在探头与工件短时接触的过程中,探头发射和接收超声波的能力不再是恒定的,而是随着与工件接触的时间快速下降,这样确定缺陷的最高回波变得几乎不可能,因而无法给缺陷准确定位和定量。

(3)不同温度状态下楔块和钢板中的超声波声速会发生变化,造成超声波折射角的变化。在不同温度状态下缺陷的反射回波与实际的反射回波存在差异,即缺陷位置和尺寸与实际情况不符合,这就影响了对缺陷的判断和对缺陷尺寸的确定,从而影响了检测可靠性。在检测时,可以利用经验公式(C=Cα-αT)估算横波声速,并估算不同温度下缺陷的实际位置和缺陷的尺寸大小。

(4)高温环境下的超声波检测技术对于管道的使用管理具有重要的意义。该技术可以在运行状态下,检测设备是否存在危及设备安全的缺陷,帮助管理部门确定检修计划;对已经发现的缺陷,该技术可以定期监控缺陷的扩展,随时提醒管理部门采取果断措施停车检修或更换设备,从而保证设备的安全运行。高温环境下的超声波检测技术对高温设备在线监测及监控具有普遍的实用意义,一方面可以用于带缺陷设备的实时监控,另一方面可对运行中的设备进行抽查,及时发现新生缺陷,确定检修时间,从而保证设备的安全运行。

(5)高温下探头压电效应随温度升高而减弱的现象给超声检测带来的不利影响有以下几个方面:

① 压电效应下降使得探头发射和接收超声波的能力同时减弱,工件内的缺陷所显示的信号幅度大幅下降,一些小的缺陷难以检出或无法检出。

②由于超声波信号快速下降,留给检测人员扫查和观察波形的时间很短,因此操作难度很大。

③ 高温损害探头的性能,即使冷却到室温,探头发射和接收超声波的能力也不能完全恢复到原来的水平。因此高温探头使用一定次数后其性能会下降,甚至达到报废程度。高温下探头压电效应随温度升高而降低的现象制约了高温超声波检测技术的应用,因此必须控制探头的温度。研制一种能可靠冷却的探头可能是高温超声波检测技术今后的发展方向。

④ 随着温度变化,超声波声压衰减变化相当显著。因此,超声波声压衰减变化的问题需要进一步研究。此外,不同的反射体其所处的位置不同,也可能对声波产生不同的衰减幅度,不同的传感器频率也会有不同的衰减特性。这些问题均需要在今后的高温超声波检测过程中予以重视并加强研究。

参考文献

[1]潘荣宝,范宇,张保中,等.压力容器无损检测——超声检测技术 (I)[J].无损检测,2004(4).

[2]周裕峰,沈功田.压力容器无损检测——超高压容器的无损检测技术 [J].无损检测,2005(4).

[3]何汇.常规超声波检测技术初步[J].无损探伤,2001(3).

[4]李喜孟.无损检测 [M].北京:机械工业出版社,2001.

[5]美国无损检测手册——超声卷 [M].北京:北京图书出版公司,1996.

[6]李家伟,陈积憨.无损检测手册 [M].北京:机械工业出版社,2002.

[7]云庆华.无损探伤 [M].北京:劳动出版社,1983.

[8]Mahmoud M A.Low-melting alloys used as ultrasonic couplants at high temperature[J].Material Evaluation,1985,43 (2).

[9]应崇福,张守玉,沈建中.超声在固体中的散射 [M].北京:国防工业出版社,1994.

[10]关卫和,阎长周,陈文虎,等.高温环境下超声波横波检测技术 [J].压力容器,2004,21(2):4-6.

[11]JB/T 4730.1~4730.5—2005.承压设备无损检测 [S].北京:新华出版社,2005.

中石化开发乙烯裂解炉节能降耗技术

2013年7月18日,受国家发改委委托,由中石化、中国石油和化学工业联合会联合组织的专家组在南京对国家发改委低碳技术创新及产业化示范工程——大型乙烯裂解炉节能降耗技术创新及产业化示范工程项目进行了验收。专家组认为,该裂解炉示范项目达到了世界先进水平,为今后国内乙烯裂解炉节能改造提供了样板,其推广应用在整个乙烯行业都将发挥巨大作用,尤其是在节能降耗、绿色低碳、资源节约、降低成本等方面。

据介绍,乙烯裂解炉能耗占乙烯装置总能耗的50%~60%。目前我国乙烯产能已达1600万t/a,约有裂解炉400台,这些裂解炉建成的年代不一,规模大小不一,技术来源不一,但总体技术落后,能耗物耗偏高,特别是能耗和世界先进水平相比还有一定差距。30年来,中石化开发了大量的乙烯裂解技术。包括其独有的扭曲片技术、空气预热技术等,这些技术的节能降耗效果都非常好,因此可把这些技术用在裂解炉上,通过改造将老旧裂解炉降低能耗物耗的技术大幅提高至世界先进水平。2010年中国石化开始筹划乙烯裂解炉示范项目,并分别在扬子石化和茂名石化各确定一台裂解炉作为样板炉实施节能改造。

此前,这两台裂解炉均热效率偏低,能耗偏高,操作负荷达不到设计值,运行周期较短。中国石化利用多项先进节能技术和节能材质对两台样板炉实施节能改造,包括对辐射段炉管采用高选择性炉管以提高烯烃收率、应用强化传热技术降低燃料消耗、采用新材料和改进衬里结构减少热损失、应用变频调速技术等。

两台裂解炉在2011年完成改造,考核结果显示:裂解炉的运行负荷、乙烯丙烯收率产能、热效率、运行周期等指标均已达到或优于设计指标。运行周期延长至80天,热效率达到95%以上,裂解炉综合燃动能耗降低5%。评议专家组认为:改造后的样板炉整体水平达到国际先进水平。目前样板炉示范化改造技术已经成熟并正在积极推广,上海石化的4台裂解炉已首先采用了样板炉示范化改造技术。(金戈)

西门子向合成天然气装置提供压缩机

西门子能源公司于2013年8月8日宣布,将向中国以煤生产液化合成天然气的三套LNG(液化天然气)装置提供压缩机系列,其客户是杭州中泰深冷技术公司。这标志着西门子从这家公司获得了第五份合同。

这些LNG装置拥有50万Nm3/d的合成天然气生产能力。该压缩机将于2014年6月交付客户。

这三套LNG装置中的压缩机系列,每一台由六段垂直分割的压缩机 (桶型压缩机)和西门子恒定速度电动机组成。这种类型的驱动和控制采用进口导叶组件,与采用节流阀或速度控制的压缩机解决方案相比,可提供更有效和更可靠的操作。

(钱伯章)

*吴刚,男,1959年生,高级工程师。上海市,200333。

中图分类号TQ 050.7

收稿日期:(2013-12-23)

Research of Online Inspection Technology for High Temperature Pipeline

Wu GangLuo XiaomingZhang JianhuaZuo Yantian

Abstract:As an important inspection method,ultrasonic testing technology has been widely used in the inservice inspection of pressure pipelines.The velocity and pressure of ultrasonic in materials vary with the change of temperature,so mastering the effect law of temperature on ultrasonic parameters is of great significance to the ultrasonic testing at high temperature.Discussed the change law of ultrasonic shear wave velocity with temperature variation within the temperature range of 50 to 200℃,developed the ultrasonic share wave oblique probe specifically for the testing at high temperature.The relationship between shear wave velocity variation and temperature change was provided,which was used to correct the actual positions and sizes of defects under different temperatures.

Key words:High temperature;Shear wave velocity;Attenuation compensation;Pipe;Weld;Ultrasonic testing