二氧化碳腐蚀规律研究

唐应彪

(中石化洛阳工程有限公司,河南洛阳471003)

在石油和天然气的开发过程中,CO2常作为伴生气同时产出,伴随着的液相腐蚀介质通常有产出油(气井有凝析油)、油田水及其混合物等。随着油井含水量增高、深层含CO2油气层的开发日益增多以及注CO2强化采油工艺技术的普遍推广,目前CO2腐蚀已成为困扰国内油气工业发展的一个极为突出的问题[1]。通过对油气井及集输管线中CO2的腐蚀环境的模拟,研究了CO2腐蚀因素及规律,为CO2腐蚀的控制和防护提供了理论依据,从而指导工程实践应用。

1 实验部分

1.1 实验原理

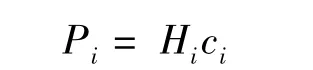

亨利定律认为,气体在溶剂中的溶解度与其分压存在一定的关系,其表达式为:

式中:Pi为气体i的分压力,MPa;Hi为气体i的亨利常数,MPa;ci为气体i在溶剂中的摩尔分数,mol/mol。亨利常数的大小决定于温度、溶剂和溶质。大量实验已经证明,CO2在不同温度、压力的水中,其溶解度不同。

该文采用亨利定律计算不同温度、不同质量浓度下CO2的分压。常温常压下,CO2在纯水中的溶解度及亨利常数一般可在《化工手册》中查出。根据这些数据,将亨利常数拟合成与温度相关的经验公式曲线。

亨利系数的拟合方程:

CO2的分压计算

式中:T为温度,K;H为亨利常数;P为CO2分压,Pa;c为CO2溶解度,g/L。采用上述公式可简化CO2的分压计算,偏差小于1%。在当前的试验条件范围内,CO2分压的计算方法基本上能满足试验精度要求。

1.2 实验材料和药剂及仪器

腐蚀材料:X52,规格:40 mm×13 mm×2 mm,穿掛小孔孔径φ4 mm;

化学药剂:丙酮、无水乙醇、盐酸、SbCl3、SnCl2、普 N2、高纯 N2和 CO2;

实验主要仪器:高压反应釜(Parr哈氏合金反应釜4 L),电子分析天平(AA-200)、扫描电镜(S-3400N),能谱仪(EDAX型)和超声波清洗器(KQ-50E)。

1.3 实验条件

腐蚀介质:CO2饱和溶液;

CO2质量浓度:4,6和8 g/L(依据亨利定律,控制分压以达到指定浓度);

温度:25,60,90,120,140 和 170 ℃;

实验时间:96 h。

1.4 实验方法

在高压反应釜(哈氏合金反应釜)中进行CO2的静态挂片试验评价,重点研究了温度、CO2质量浓度等因素对X52钢的CO2腐蚀影响,采用减重法计算腐蚀速率,并用扫描电镜(SEM)观察腐蚀产物膜的表面形貌结构。

往4 L高压反应釜中加入2 L的除氧蒸馏水,挂入试片(聚四氟乙烯绝缘,避免电偶腐蚀),依此通入普通N2(纯度为99.000%)保压60 min,保压压力在1.1倍试验压力以上,再通入高纯N2(99.999%)排氧60 min,随后关闭进气阀、排气阀,开始加热升温,升到预定温度后,通入CO2充到预定压力,并记录试验开始时间。达到腐蚀试验周期后,停止加热,打开排气阀降压,待温度降至可操作温度后,排出腐蚀液,取出试片,并对试片进行照相。腐蚀后的试片分两部分,一部分不去除腐蚀产物,用来作腐蚀产物的形貌分析和成分分析;另一部分作减重分析。

2 结果与讨论

2.1 温度对X52钢CO2腐蚀的影响

CO2质量浓度在4,6和8 g/L时的不同温度下的实验结果见图1。从图1可以看出,腐蚀速率曲线中出现了两个极大值,即低温极大值、高温极大值。曲线的基本规律为:腐蚀速率随着温度的升高先逐渐增大,然后减小,再次增大,并随后再次减小。

图1 CO2腐蚀速率随温度变化的规律Fig.1 Influence of temperature on CO2corrosion rates

温度低于60℃时,腐蚀速率随着温度的升高而逐渐增大,60~90℃,腐蚀速率随着温度的升高而逐渐减小,60℃时达到高峰值。

90~170℃时,与低温下腐蚀规律类似,腐蚀速率先增大,后减小,在高温下,存在一个高峰值,CO2质量、浓度的不同,影响高峰值的漂移。当CO2质量浓度为4和6 g/L时,高峰值在120℃出现,而CO2质量浓度为8 g/L时,高峰值漂移到140℃。也就是说,当质量浓度增大时,高温极值存在向高温方向推移的趋势,即质量浓度越大,高温下腐蚀速率最大值向后平推。该现象的主要原因可能是由于溶液中CO2质量浓度的增加,腐蚀产物的过饱和度增加,更易于在金属表面沉积,从而在更宽的温度范围内,腐蚀产物起到了保护作用,温度、质量浓度因素对腐蚀有综合影响,既相互促进,又相互制约,只有达到相对更高的温度时,才会出现新的极值。

由此可见,温度是影响CO2腐蚀的一个极为重要的参数。X52钢在低温下,即低于60℃时,X52钢表面主要形成FeCO3腐蚀产物膜,软而无附着力,保护性弱,对腐蚀的进一步发生无抑制作用,因此腐蚀速率随温度的升高而加快。温度高于60℃时,生成的腐蚀产物,虽然比较疏松,但却具有一定的保护性,易附着于金属表面,腐蚀速率呈现下降的趋势。到90℃时,金属表面的FeCO3开始沉积结晶,随着温度的进一步升高,FeCO3的溶解度逐步减小,金属表面形成的FeCO3膜变得均匀而致密,与金属基体结合力增强,从而抑制基体金属的腐蚀。然而,在较高温度下,特别是当高于90℃时,由于CO2的扩散速率和钢铁的溶出速率同时增加,从而加速腐蚀,这些因素的相互制约和影响,导致在高温下出现一个腐蚀速率极大值,同时也造成FeCO3腐蚀产物膜分布不均,易生成孔洞或缝隙,引起严重的局部腐蚀。

2.2 CO2质量浓度对X52钢腐蚀的影响

继续考察低温、高温下CO2质量浓度对X52钢腐蚀的影响,从图1来看,低温条件下,即25~90℃内,随着CO2质量浓度的增加(4~8 g/L),X52钢的腐蚀速率逐渐增大;高温条件下,即90~170℃内,其腐蚀规律变得十分复杂,如在120和170℃时,随着CO2质量浓度的增加(4~8 g/L),X52钢的腐蚀速率先增大,后减小,6 g/L时达到极大值,然而,在140℃时,X52钢的腐蚀速率则一直呈现增大的趋势。也就是说,低温条件下,质量浓度的增加可使腐蚀速率增大,高温下并不遵从这一规律。

因此,相对高温而言,低温下即25~90℃内,CO2质量浓度对腐蚀的影响更为显著。主要原因是低温时,金属表面没有保护膜或保护膜作用十分微弱,金属表面相当于“裸钢”或“半裸钢”,随着CO2质量浓度的增加,碳酸的质量浓度也迅速增加,pH值随之降低,碳酸的阴极还原反应也会急剧增加,同时也大大提高了氢的阴极去极化反应得可能性。因而,低温下随着质量浓度的增加,腐蚀速率会逐渐增大。

高温下,即90~170℃内,金属表面形成具有一定保护性的腐蚀产物膜,覆盖了阴极反应的活性位,降低阴极反应速率,随着CO2质量浓度的增加,碳酸亚铁的过饱和度随之增加,相应的沉积速率加速,因而更容易形成致密的保护膜,从而降低腐蚀速率,这些因素将会在一定程度上抵消CO2质量浓度对腐蚀速率的贡献。因此,高温下随着质量浓度的增加,腐蚀速率出现一定的随机性。

2.3 X52钢腐蚀后的SEM表面形貌分析

图2为X52钢在CO2质量浓度为4 g/L,温度为25,60,90,120,140 和 170 ℃ 条件下腐蚀后的SEM表面形貌(放大倍率500×)。

图2 X52钢腐蚀后的SEM表面形貌Fig.2 Morphologies surface of X52 steel after corrosion by SEM

从图2可以看出,25℃时,腐蚀产物膜呈苔藓状,疏松不致密,易剥离脱落;60℃时,为台面腐蚀,呈鱼鳞片状,金属表面局部存在明显腐蚀孔;90℃附近,金属表面有晶粒生成,但该晶粒堆积较为疏松,黏附性较弱,强度较低,很容易脱落,部分区域腐蚀产物膜本身不完整,存在较大空隙,这些空隙将成为腐蚀介质向腐蚀产物膜深层、金属基体表面扩散的通道,从而在空隙区域或附近产生坑蚀或局部腐蚀。

高温下,即90℃以上时,随着温度的升高,FeCO3的溶解度降低,FeCO3进一步沉积结晶,在钢铁表面形成保护膜,并且膜的致密性和保护性逐步增强,从而促使腐蚀速率下降。

腐蚀产物从90℃开始结晶,腐蚀晶粒产物可分为两类:一类是由单一的大尺寸晶粒构成,显然,CO2质量浓度4 g/L,温度120,140和170℃条件下的腐蚀晶粒产物都属于这一类,并且随着温度的升高,晶粒粒度逐渐增大,从而使腐蚀产物膜的附着力、保护性增强;另一类是由双层晶粒构成,其内层粒度较大,外层粒度较小,在大晶粒的基础上再次生长出小晶粒,CO2质量浓度4 g/L,温度90℃条件下的腐蚀晶粒产物就是这一类的典型特征。

2.4 分析与讨论

从上述实验结果看:温度、CO2质量浓度等对CO2腐蚀有着十分重大的影响。

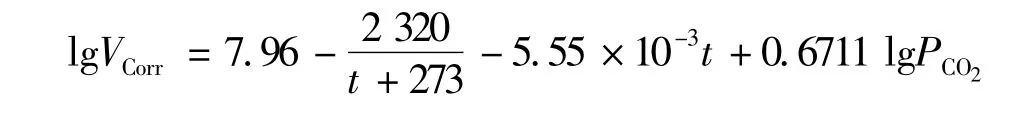

温度是一个十分重要的影响因素,根据Waard 半经验模型[2],其公式为:

式中:VCorr为腐蚀速率 mm/a;t为温度,℃;P为CO2分压,MPa。

从上述公式可以看出,腐蚀速率的对数与温度成线性关系,温度有一个很小的变化就会引起腐蚀速率很大的变化。根据介质温度的差异,腐蚀的发生分为3类:在温度较低时,主要发生金属的活性溶解和全面腐蚀;在中间温度区间,由于腐蚀产物在金属表面的不均匀分布,主要发生局部腐蚀,如点蚀等;在高温时,腐蚀产物可较好地沉积在金属表面,从而抑制金属的腐蚀。

当温度低于60℃时,腐蚀产物膜松软而无附着力,易剥落,保护性差,腐蚀速率随着温度的升高而逐渐增大,主要发生均匀腐蚀;在60℃附近,CO2腐蚀在动力学上有质的变化,生成一定保护性的FeCO3腐蚀产物,因而随着温度的升高腐蚀速率会明显减小。90℃时,CO2腐蚀产物膜开始出现结晶,随着温度的升高,FeCO3晶粒不断沉积,腐蚀产物膜的覆盖度增大,膜的致密性逐渐增强,缓蚀能力增强,但是由于FeCO3的沉积速率仍然小于其溶解速率,腐蚀速率将会继续增大,而当FeCO3的沉积速率大于其溶解速率时,腐蚀产物膜的堆积将变得更加致密,保护性更强,腐蚀速率将再次减小。

腐蚀速率主要取决于FeCO3沉积和溶解,其沉积速率、溶解速率分别用Q和R表示。FeCO3沉积速率可描述为过饱和度(S)、溶解极限Ksp、温度T和表面积与体积之比A/V的函数,而过饱和度则与Fe2+质量浓度、CO32-质量浓度、溶解极限Ksp有关。

FeCO3的溶解度具有负的温度系数,溶解度随温度升高而降低,过饱和度增加,FeCO3溶解速率减小,沉积速率增大,因而,FeCO3腐蚀产物膜致密度逐步增加,抑制腐蚀。另一方面,随着温度的升高,CO2扩散速率增加,分子运动加剧,加速腐蚀。两种因素相互制约,最终结果是:随着温度的升高,腐蚀速率呈现增加、减小、再增加、再减小的趋势,存在两个极值点,即低温极大值点和高温极大值点。

钢铁在CO2水溶液中腐蚀的基本过程,可分为阳极反应、阴极反应两个部分,阳极反应基本过程主要为Fe的氧化,其反应比较复杂,但阴极反应过程却控制着钢铁的腐蚀速率,阴极反应过程主要涉及到H+或H3O+以及H2CO3和HCO3-的还原,当溶液pH值小于4,阴极过程以H+还原为主,反应速度受扩散控制;当4<pH值<6时,以H2CO3的还原为主,反应受活化控制;当溶液pH值大于6,阴极过程以HCO3-还原为主,反应速度受活化控制。

当CO2质量浓度增加时,碳酸的质量浓度也迅速增加,pH值随之降低,H+和H2CO3的阴极还原反应也会急剧增加,从而促进金属的腐蚀。然而,由于金属表面容易形成过饱和溶液层,会加快FeCO3腐蚀产物沉积,形成保护膜,能部分抵消CO2质量浓度对腐蚀的推动力。

相对高温而言,低温下质量浓度对腐蚀的影响较为显著。低温下,随着质量浓度的增加,CO2扩散起着速度控制步骤的作用。高温下,由于腐蚀产物膜细致、紧密、附着力强、覆盖完整,保护膜的抑制腐蚀的作用开始凸现。CO2扩散、保护膜的抑制,这两种因素相互制约和影响的结果是:低温下CO2质量浓度的增加可使腐蚀速率增大,高温下却出现一定的不确定性。

3 结论

(1)温度是影响CO2腐蚀极其重要的因素之一,CO2腐蚀速率随温度的增加,先增大而后减小,然后再增大,再减小,其间出现两个极大值,低温极大值出现在60℃,当CO2质量浓度为4 g/L和6 g/L时,高温极大值在120℃出现,而CO2质量浓度为8 g/L时,高温极大值漂移到140℃。

(2)CO2质量浓度的不同,影响高温极大值的漂移。当质量浓度增大时,高温极大值存在向更高温度方向推移的趋势,即质量浓度越大,高温下腐蚀速率最大值向后平推。

(3)温度的升高,可使FeCO3沉积速率增大,腐蚀产物膜致密度增加,抑制腐蚀,与此同时CO2扩散速率增加,加速腐蚀,这两个因素相互制约,相互影响。

(4)低温下随着CO2质量浓度的增加,腐蚀速率增大,高温下却出现一定的不确定性。这主要是由于CO2扩散、保护膜的抑制,两种因素共同作用的结果。

(6)腐蚀产物膜对腐蚀有着重大影响,腐蚀产物膜的完整性和致密性越好,则腐蚀速率越小,完整、致密、附着力强的稳定性膜可减少均匀腐蚀速率,而膜的缺陷、膜的脱落可诱发严重的局部腐蚀。

[1] 李全安,张清,文九巴,等.CO2对油气管材的腐蚀规律及预测防护[J].腐蚀科学与防护技术,2004,16(6):381-384.

[2] WAARD C DE,LOTZ U,WILLIAMS D E.Predictive Model for CO2Corrosion Engineering in Wet Natural Gas Pipelines[J].Corrosion,1991,47(12):976-985.