氟硅酸钠为原料制备纳米白炭黑及高含氟溶液

李至秦,武莉莉,李保山

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

氟硅酸钠为原料制备纳米白炭黑及高含氟溶液

李至秦,武莉莉,李保山

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

在氟硅酸钠氨解制备白炭黑过程中,以十六烷基三甲基溴化铵(CTAB)、四丁基溴化铵(TBAB)或聚乙二醇(PEG200)3种不同的表面活性剂作为模板剂,改变晶种的形貌,成功制得了纳米级白炭黑。用扫描电镜分析、吸油值和比表面积等测试方法对样品进行了表征,结果表明采用CTAB作为模板剂合成的白炭黑性能最优。还考察了晶种合成条件、氨水加入速度、反应陈化时间对白炭黑性能的影响,并优化了白炭黑制备工艺条件。

氟硅酸钠;氨解;表面活性剂;纳米白炭黑

白炭黑又称无定形水合二氧化硅,通常作为一种重要的化工添加剂广泛应用于橡胶、涂料等多个领域[1-2]。当高质量的白炭黑用作橡胶补强剂时,可以成功替代价格昂贵的炭黑,因此低成本制备高质量的白炭黑有待进一步发展[3]。传统生产白炭黑工艺中,一般采用水玻璃或固体硅酸钠作为硅源,与无机酸反应即可在酸性环境下制备白炭黑[4]。与此同时,酸性环境又能促进硅凝胶的生长,这种硅凝胶在干燥的过程中容易老化成硬胶,虽然其比表面积和白炭黑差别不大,但在用作化工原料添加剂时容易造成原料的团聚和分散不均匀。此外,在国内外的报道中还有采用高岭土[5]、硅藻土[6]、粉煤灰[7]、蛋白石[8]、油页岩[9]及稻壳[10]等物质作为原料合成白炭黑。虽然采用矿物质作为硅源同样可以得到白炭黑,然而这个过程消耗了大量的矿物资源,且部分合成工艺对反应条件要求也比较苛刻。

氟硅酸钠是磷肥生产工业的副产品,如果对其进行有效综合利用,可以提高原料的利用率,创造更大的经济效益。笔者以磷肥工业副产物氟硅酸钠为原料,研究了氨解法制备高质量白炭黑及高氟溶液的技术方法,得到了较好的实验结果,具有重要的实际应用价值。

1 反应原理

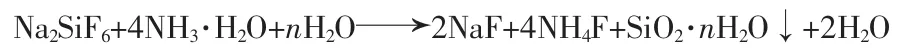

在白炭黑的制备过程中,随着氨水不断地向氟硅酸钠悬浊液中加入,溶液中将析出一些二氧化硅小晶核,随着体系氨量进一步增加,氟硅酸钠进一步氨解,晶核长大,得到白炭黑沉淀。其反应方程如下:

加入表面活性剂作为模板剂可以有效地改善白炭黑的性能,得到粒径更小、分散度更高、疏松程度更高的白炭黑。产生这种现象的原因主要有以下几个方面:首先,表面活性剂可以诱导二氧化硅成核,使得体系可以在短时期内产生大量晶核,当体系的成核速率大于生长速度时,容易形成粒径小、分散度高的纳米二氧化硅粒子;其次,加入表面活性剂后,二氧化硅凝胶表面容易吸附表面活性剂并与其发生交联作用,而表面活性剂的长链有助于白炭黑形成过程中长成疏松网状的结构;最后,表面活性剂还可以降低溶液的表面张力,使得白炭黑在干燥过程中不易发生硅醇基(—SiOH)缩聚,保证疏松网状结构的完整性,从而防止因干燥而导致白炭黑比表面积下降的情况。

2 实验部分

2.1 主要试剂

氟硅酸钠(纯度为98%,工业级);氨水(包括8mol/L及1.6mol/L,工业级);CTAB(工业级);TBAB(工业级);PEG200(工业级);DBP(邻苯二甲酸二丁酯,分析纯);去离子水。

2.2 主要仪器、设备

JJ-1型精密定时电动搅拌器;HH-S型数显恒温水浴锅;DT100型单盘精密电子天平;DF205型电热鼓风干燥箱;DDS-12A型电导率仪;ZXZ-2型旋片式真空泵;日立S-4700型扫描电子显微镜;康塔SI型全自动氮气吸脱附仪。

2.3 纳米白炭黑的合成

2.3.1 晶种的合成

称取1g氟硅酸钠溶于80mL去离子水中,在62℃水浴条件下充分搅拌,加入一定量表面活性剂混合均匀,再以0.25mL/min的速度滴加1.6mol/L的氨水3mL,即可得到晶种。

2.3.2 白炭黑的合成

向500mL三口瓶中加入20g氟硅酸钠和180mL去离子水,在50℃水浴条件下开启搅拌并以1.2mL/min的加料速度加入8mol/L的氨水20mL,此时体系呈凝胶状,pH为6.0~6.5。氨水滴加完毕后升高反应体系温度至62℃,加入10.5mL制得的晶种(占溶液体积的3%),并以1.2mL/min的速度加入8mol/L的氨水80mL。主反应体系氨水的总加料量为100mL。加料完毕后,继续搅拌使之陈化一段时间,反应终点pH为8.5。将反应液趁热减压过滤,得到滤饼白炭黑软膏。用水洗涤白炭黑,再放入110℃烘箱烘干至质量恒定,即可得到纳米白炭黑。

2.4 产物的表征

采用扫描电镜(SEM)观察产物白炭黑的形貌和粒径。根据HG/T 3072—2008《橡胶配合剂沉淀水合二氧化硅邻苯二甲酸二丁酯(DBP)吸收值的测定》测定白炭黑的吸油值。采用康塔SI型全自动氮气吸脱附仪测定白炭黑的比表面积。

3 结果与讨论

3.1 不同表面活性剂对白炭黑性能的影响

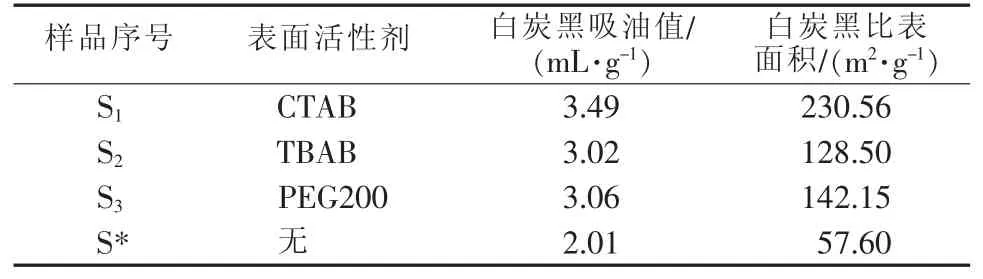

控制反应条件不变的情况下,在晶种制作过程中分别加入CTAB、TBAB和PEG200 3种不同的表面活性剂,使得表面活性剂质量占总体系质量的0.4%,最终得到不同的白炭黑产物。分别对3种白炭黑及不加表面活性剂制备的空白组白炭黑进行吸油值和比表面积测试,实验结果如表1所示。对比表1中S1、S2、S3与S*可知,加入3种表面活性剂制备的白炭黑,其比表面积和吸油值比不加表面活性剂时有较大幅度的提升。将S1、S2、S3相互对比又可以看出,以表面活性剂CTAB为模板剂时,制得的白炭黑的比表面积和吸油值均最大。

表1 不同表面活性剂对白炭黑比表面积和吸油值的影响

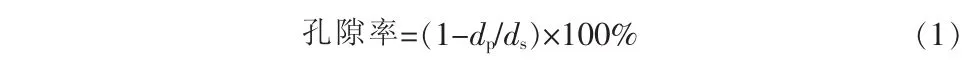

使用精密电子天平称量一定体积白炭黑的质量,并根据式(1)计算S1、S2、S3、S*样品的孔隙率[11],得到结果如图1所示。

式中:dp为白炭黑的表观密度,g/cm3;ds为二氧化硅的理论密度,2.2g/cm3。

图1 样品的孔隙率

分别对S1、S2、S3、S*样品进行SEM表征,结果如图2所示。由S1样品的SEM照片(图2中a、b)可以看出,以CTAB为模板剂制备的样品粒径极小,在10nm左右,样品呈珊瑚状,内部疏松程度高,因此S1样品拥有较高的吸油值和比表面积(如表1所示)。由图2c、d和图2e、f可以看出,以TBAB及PEG200为模板剂制备的S2和S3样品,其粒径比S1大,为30~40nm,内部较为疏松。而由图2g、h可以看出,不加模板剂制备的对照组S*白炭黑样品团聚现象较严重,样品粒径较大(约60nm),且颗粒排列密集,因此S*的吸油值和比表面积都不高(如表1所示)。综上所述,加入3种表面活性剂后,对应的白炭黑颗粒均有不同程度的粒径减小、白炭黑聚集体孔隙增多、样品的疏松程度增大、分散程度变好的趋势,其中加入CTAB为模板剂所得白炭黑粒径最小,孔隙率和疏松程度最高。

图2 采用不同表面活性剂制备的白炭黑SEM照片

3.2 表面活性剂用量对白炭黑性能的影响

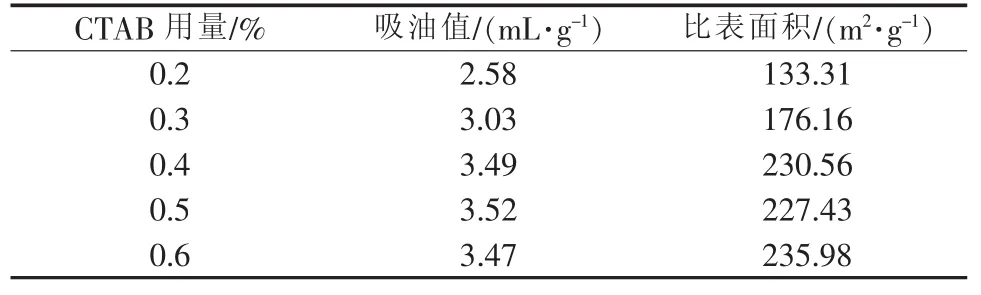

在晶种制备过程中加入不同量的CTAB,使得表面活性剂CTAB的质量分别占总体系质量的0.2%、0.3%、0.4%、0.5%、0.6%,制备得到不同的白炭黑,其吸油值和比表面积与表面活性剂用量的关系见表2。

表2 CTAB用量对白炭黑比表面积和吸油值的影响

由表2可以看出,随着表面活性剂用量的增加,白炭黑的吸油值和比表面积都不断增大,但是当CTAB用量达到0.4%以后,继续增加表面活性剂用量,其吸油值及比表面积却变化不大。这是由于表面活性剂的加入可使二氧化硅晶核的成核速率提高,并且表面活性剂可以形成胶束,二氧化硅发生交联作用沉积在胶束表面,形成多孔结构,使得最终形成的白炭黑粒径小且具有疏松网状的结构,因此随着表面活性剂用量的增大,白炭黑的吸油值和比表面积随之增加。然而,当表面活性剂用量达到一定值后,表面活性剂形成晶核的用量达到饱和,此时继续增加表面活性剂用量,白炭黑的粒径和结构将不会发生太大的改变,从而使得其吸油值和比表面积维持稳定。

3.3 纳米白炭黑制备条件优化

固定条件:制备晶种时稀氨水用量为3.00mL,制备晶种时稀氨水滴加速度0.25mL/min,氨水加料时间为85min,陈化时间为10min,反应终点pH为8.5。改变其中一个条件并固定其他条件,根据单因素变量法考察各因素对白炭黑吸油值的影响,实验结果如图3所示。

由图3a可以看出,在晶种制备过程中,随着稀氨水加入量的增加,最终产物白炭黑的吸油值先升高后降低,在氨水加入量为3.00mL时白炭黑的吸油值最高。当氨水用量不足3.00mL时,随着氨水用量的增加,白炭黑的吸油值也增加,而当氨水用量超出3.00mL时,随着氨水用量的增加,白炭黑的吸油值有所下降。这是由于,在制备晶种过程中,氨水用量与生成的晶种中小晶核的数量和粒径有关。在氨水用量较低的情况下,随着氨水用量的增加,二氧化硅小晶核的数量也将增加。当氨水用量达到一定程度时,体系中二氧化硅晶核达到动态平衡。继续增加氨水用量,产生的晶核过多,晶核之间容易通过分子运动发生碰撞,这将导致晶核聚集成较大的晶粒,影响晶种作为模板的效果,从而进一步引发白炭黑粒径的增大和吸油值降低的现象。

图3 反应条件对白炭黑吸油值的影响

由图3b可以看出,在晶种制备过程中,稀氨水加料速度为0.25mL/min条件下白炭黑的吸油值最高。当稀氨水的加料速度小于0.25mL/min时,随着加料速度的增快,吸油值也增加。这是由于氨水的滴加速度影响了晶种晶核的成长速度,适量增加氨水的加料速度可以让晶种保持新鲜,使得晶核的成核速度大于生长速度,减缓晶种中分散的晶核相互碰撞而导致晶核生长、聚集的现象,从而保证产品白炭黑的粒径较小。而当氨水的加料速度大于0.25mL/min时,随着加料速度的加快,吸油值却有所下降。这是由于,当氨水加入速度过快时,体系局部氨水的量相对较高,使得氨水与作为硅源的氟硅酸钠迅速反应,产生大颗粒的晶核聚集体,而这些晶核聚集体作为模板进入主反应体系后,则会引导主反应体系的白炭黑粒径增大,使得吸油值下降。因此,稀氨水最佳加料速度为0.25mL/min。

由图3c可以看出,随着主反应体系终点pH升高,白炭黑的吸油值提高,并在pH为8.5时达到最大值,pH超过8.5之后,白炭黑的吸油值降低。终点pH过低,氨解反应将不能完全进行,导致剩余的、溶解度较小的氟硅酸钠以杂质的形式掺入到白炭黑中,从而影响白炭黑的吸油值。当终点pH升高后,氟硅酸钠反应更加完全,白炭黑的吸油值也将随之增加。当pH过高时,反而会影响白炭黑的吸油值,样品的SEM照片也能说明这个问题。图4为不同终点pH合成白炭黑的SEM照片,图4b白炭黑与图4a白炭黑相比,内部孔隙变少,疏松程度变低,结构变得更加紧凑,因此对应的白炭黑吸附能力不如图4a,吸油值也将随之降低。

图4 不同终点pH合成白炭黑SEM照片

由图3d可知,白炭黑的吸油值还和反应过程中氨水的加料时间有关。当氨水的加料时间小于85min时,随着加料时间的增加,白炭黑的吸油值升高;而当加料时间大于85min以后,随着加料时间的增加,白炭黑的吸油值开始下降。其原理与制备晶种时氨水的加料速度类似,氨水的加料速度影响了白炭黑粒子的成长速度,适量增加氨水的加料速度可减缓二氧化硅小颗粒因相互碰撞而导致生长、聚集的现象,使得白炭黑粒径小、吸油值增高;但是当氨水的加入速度过快时,体系局部氨水的量相对较高,局部高浓度氨水与氟硅酸钠迅速反应,产生大颗粒二氧化硅颗粒,这样的颗粒存在就会影响整体白炭黑的粒径,使得白炭黑的粒径增大,吸油值降低。

白炭黑的吸油值还与陈化时间相关。陈化过程中,白炭黑小颗粒将不断溶解,而大颗粒将继续生长,这个过程可以使得反应体系中大小颗粒的溶解度趋于接近,二氧化硅粒子趋向均一化,因此陈化时间适量提升将有助于促进白炭黑颗粒均匀,提升白炭黑的品质。然而,陈化时间过长,白炭黑颗粒容易通过碰撞而生长聚集,从而影响白炭黑的粒径和吸油值。如图3e所示,当陈化时间小于10min时,陈化时间增加有助于白炭黑吸油值的提升,而当陈化时间大于10min时,陈化时间越长,白炭黑比表面积越小。因此反应的最优陈化时间为10min。

综上所述,纳米白炭黑制备的最优条件是:制备晶种时稀氨水加入量为3.00mL,制备晶种时稀氨水滴加速度为0.25mL/min,氨水加料时间为85min,陈化时间为10min,反应终点pH控制为8.5左右。

3.4 氟溶液分析

采用硝酸钍容量法对高含氟溶液中的氟离子浓度进行分析,结果表明氟离子浓度可稳定达到2.10mol/L以上。国内大多数以氟硅酸钠为原料制得氟溶液的浓度在2.00mol/L以下,其中王敏[12]以氟硅酸钠氨解法制备的氟溶液中氟离子浓度为1.44mol/L,吴朝香等[13]制备的氟溶液中氟离子浓度为1.90mol/L,刘瑞然[14]以氟硅酸钠碱解法制备的氟溶液中氟离子浓度仅为0.58mol/L。氟离子浓度较高时,应用于实际生产过程中,可更好地节约能源,提高生产效率,更好地适应绿色化工的生产需求。

4 结论

以氨水和磷肥副产物氟硅酸钠为原料,采用晶种模板法合成了纳米级优质白炭黑。在CTAB为模板剂的最佳反应条件下,可制得质地疏松的网状白炭黑,其粒径约为10nm,吸油值为3.49mL/g,比表面积为230.56m2/g,对应氟溶液中,氟离子浓度可达2.0mol/L以上。考察制备白炭黑的反应条件得出最优方案,即晶种稀氨水用量为3.00mL、晶种稀氨水滴加速度为0.25mL/min、氨水加料时间为85min、陈化时间为10min、终点pH为8.5。

[1]Ansarifar A,Azhar A,Ibrahim N,et al.The use of a silanised silica filler to reinforce and crosslink natural rubber[J].International Journal of Adhesion and Adhesives,2005,25(1):77-86.

[2]Zou H,Wu S S,Shen J.Polymer/silica nanocomposites:Preparation,characterization,properties,and applications[J].Chem.Rev.,2008,108(9):3893-3957.

[3]Ren H,Qu Y X,Zhao S H.Reinforcement of styrene-butadiene rubber with silica modified by silane coupling agents:Experimental and theoretical chemistry study[J].Chinese Journal of Chemical Engineering,2006,14(1):93-98.

[4]Shao Z D,Luo F Z,Cheng X,et al.Superhydrophobic sodium silicate based silica aerogel prepared by ambient pressure drying[J].Materials Chemistry and Physics,2013,141(1):570-575.

[5]Zulumyan N O,Isaakyan A R,Pirumyan P A,et al.The structural characteristics of amorphous silicas[J].Russian Journal of Physical Chemistry A,2010,84(4):700-702.

[6]Starnatakis M G,Fragoulls D,Csirik G.The influence of biogenic micro-silica-rich rocks on the properties of blended cements[J].Cement and Concrete Composites,2003,25(2):177-184.

[7]Antiohos S,Maganari K,Tsimas S.Evaluation of blends of high and low calcium fly ashes for use as supplementary cementing materials[J].Cement and Concrete Composites,2005,27(3):349-356.

[8]Mantha N M,Schindler M,Murayama M,et al.Silica-and sulfatebearing rock coatings in smelter areas:Products of chemical weathering and atmospheric pollution 1.Formation andmineralogical composition[J].Geochimica et Cosmochimica Acta,2012,85:254-274.

[9]Gao G M,Zou H F,Gan S C,et al.Preparation and properties of silica nanoparticles from oil shale ash[J].Powder Technology,2009,191(1/2):47-51.

[10]Liou T H.Preparation and characterization of nano-structured silica from rice husk[J].Materials Science and Engineering A,2004,364(1/2):313-323.

[11]王雪枫,吴林后,田玲,等.DTAB表面活性剂在硅气凝胶干燥中的应用[J].无机盐工业,2013,45(7):31-34.

[12]王敏.用磷肥副产氟硅酸钠制取冰晶石[J].有机氟工业,2007(3):21-22.

[13]吴朝香,王树轩.氟硅酸钠氨法制取冰晶石的研究[J].无机盐工业,2004,36(4):32-33.

[14]刘瑞然.用工业氟硅酸钠制备冰晶石的研究[D].长沙:中南大学,2013.

联系方式:bsli@mail.buct.edu.cn

一种预烧处理合成金属铝掺杂尖晶石锰酸锂正极材料的方法

本发明公开了一种预烧处理合成金属铝掺杂尖晶石锰酸锂正极材料的方法,包括下列步骤:将碳酸锂、电解二氧化锰、九水合硝酸铝按照一定比例以无水乙醇为分散剂,经球磨、干燥后得到反应前驱体;将前驱体分别在400~500℃预烧4~6h,750℃煅烧6~36h,再置于通有氧气的管式炉中退火处理,自然冷却到室温,研磨过筛即得到锂离子电池正极材料。本发明制得的锂离子电池正极材料具有容量高、循环稳定性好等优点。与现有的技术相比,本发明的工艺简单、实用、成本低,易于实现规模化工业生产。

CN,104112856

Preparation of nano-silica and high-fluoride solution by sodium fluorosilicate as raw material

Li Zhiqin,Wu Lili,Li Baoshan

(State Key Laboratory of Chemical Resource Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

The nano-silica was prepared by ammoniating process with sodium fluosilicate and with 3 different surfactants,i.e.cetyltrimethyl ammonium bromide(CTAB),tetrabutylammonium bromide(TBAB)or polyethylene glycol(PEG200),as template to change the morphology of crystals.The prepared sample was characterized by SEM,oil absorption value,and specific surface area analysis methods.It was observed that when using CTAB as template in the reaction,the performance of silica was the best.In addition,the effects of seed crystal,feeding rate of ammonia,and aging time on performance of nano-silica were investigated and the preparation conditions were also optimized.

sodium fluorosilicate;ammonolysis;surfactant;nano-silica

TQ127.2

A

1006-4990(2014)12-0029-05

2014-07-08

李至秦(1992— ),女,硕士,研究方向为无机功能材料。

李保山