背板加工技术简述

孟凡义(汕头超声印制板公司, 广东 汕头 515041)

背板加工技术简述

Paper Code: S-130

孟凡义

(汕头超声印制板公司, 广东 汕头 515041)

背板作为印制电路板的一种,因其结构特性、应用领域等,挑战常规印制电路板多项加工技术。本文浅谈背板加工流程之压合层间对准度、钻孔背钻、孔金属化深镀能力及最终表面工艺方面的技术及控制项,供同行参考与借鉴。

背板;层间对准度;背钻;深镀能力

1 前言

背板做为印制电路板的一种,其加工工艺流程与常规印制电路板接近,包括内层线路制作、棕化压合、钻孔、孔金属化、外层线路制作、感光阻焊、表面工艺、外形加工等。由于背板特殊功能与应用领域需要,它具备部分非常规特征,如特殊板材、大尺寸、高厚度、孔径尺寸精度高等,所以,背板加工技术与过程控制相对常规印制电路板,其难度要高得多,包括下游的背板封装及测试等方面,也会面临诸多挑战。

背板是一种承载底板,对层数、大小、厚度等特征并无定义,例如显卡、内存等插接到电脑主板上,我们可以称电脑主板的电路板为“背板”。当然,该类“背板”历史相当悠久而成熟,并非本文关注点。本文针对性简述大尺寸、高厚度的“标准化”背板加工技术,包括压合、钻孔、孔金属化及最终表面工艺四个难度相对较为突出或比较关键的部分,以供同行参考。

2 背板简介

2.1 背板定义

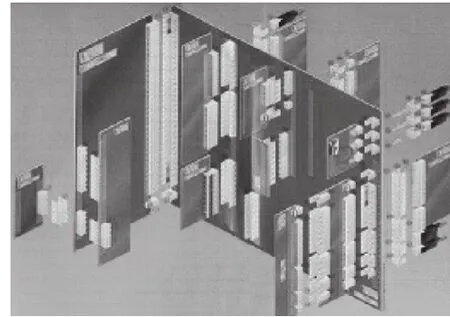

背板(Backplane),即电装中常用的母板,属于一种承载底板,它所承载的功能板称为子板或卡板,背板的主要功能是“承载”子板,为各功能板分配电源、实现各功能子板的电气连接与信号传输,背板与其承载的子板协同作用,实现系统功能(图1、图2为背板及子板的示意图与实例图)。从以下背板与子板的示意图中可以看出,子板也有可能起到背板的作用,即其自身承载更低级别的子板。

图1 背板及其连接示意图图

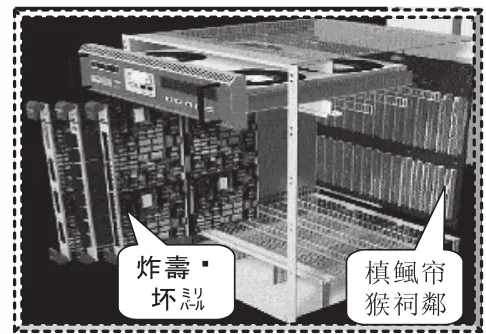

图2 集线器中的背板及子板

背板分为主动背板和被动背板,前者可以承载IC及其它组件,后者只是承载连接器及其它硬件。常规标准化的系统背板多为无源背板,目前被动背板也不断增多。

2.2 背板特征

背板需“承载”多块子板,必须直接或间接(通过连接器等)支撑固定各子板,因此背板均为硬板,属于刚性印制板的一种。

传统意义的背板的功能主要是为各子板分配电源、传输信号等,部分背板还具备散热或可配置散热模块的功能。分配电源则要求背板线路具有较高的电流/电压承载能力与较好的散热性能;信号传输则需要严格的阻抗控制,特别是输送高频、高速类信号;背板所承担的功能越为强大与复杂、系统兼容性越高,则一般情况下其自身尺寸越大、厚度越厚、层数越高。

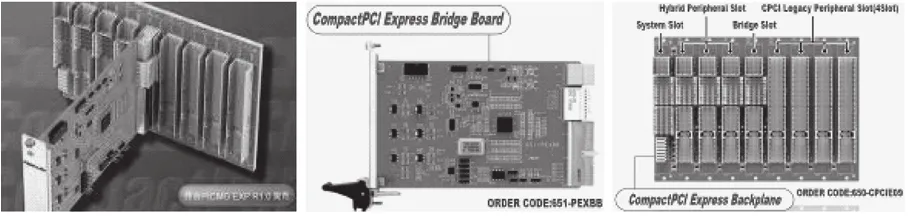

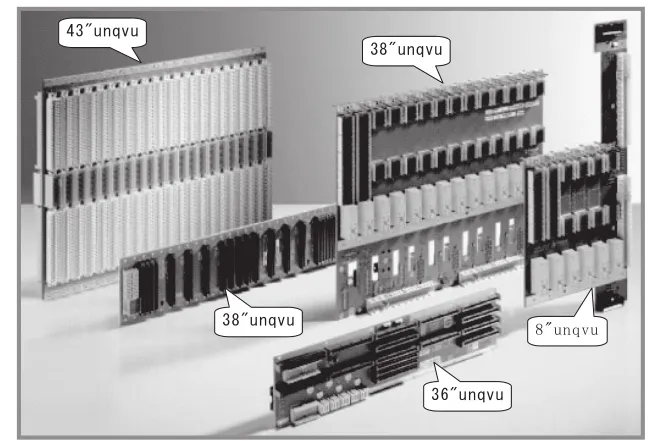

广义的背板并不一定是高多层、大尺寸、高厚度的印制电路板,图3所示的背板是8层板,尺寸方面如下图4所示的几款Advanced TCA、Micro TCA、Pico TCA或VME标准下的6槽、14槽、16槽与21槽高速背板(High-Speed Backplane),对比其尺寸即可发现存在明显差异。

图3 符合PICMG EXP.0 R1.0规范的CompactPCI Express背板及其所承载的子板实例图

图4 应用于无线基站、交通/军事控制系统、通讯交换系统等领域的几款高速背板

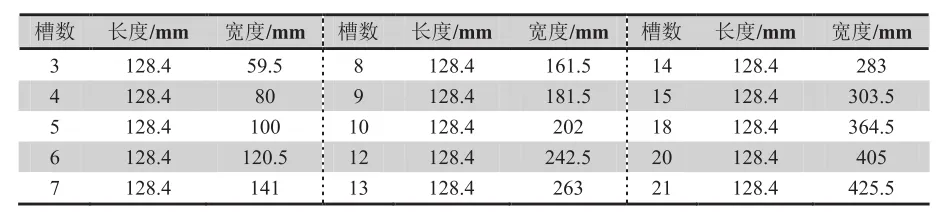

如表1说明了背板未必一定大尺寸,该表列出了VME J1 System Bus所用不同槽数的背板对应尺寸情况,其长方向尺寸固定128.4 mm,而宽方向最小仅为59.5 mm,最大则达到了425.4 mm。

表1 VME J1 System Bus所用背板尺寸示例

对于印制电路板加工工艺来说,加工难度突出的背板是高模块安装密度、高速信号传输、可散热等多种需求集于一身的电路板,该类背板具有以下特点:

(1)采用高Tg、高速、高频、厚铜、薄介质层类特殊板材,对内层线路制作及棕化设备的传输、尺寸涨缩控制与压合层间对准度提出更高要求,也增加了钻孔粗糙度、披峰毛刺与去钻污的控制难度。

(2)系统背板承载多种功能子板,使其尺寸更大、厚度与层数更高,整流程设备在尺寸加工及承重能力面临较大挑战,特别是后期出现的高精度对位设备,其电路板加工尺寸的能力反而相对较弱。

(3)大尺寸背板的下游封装一般难以采用常规的波峰焊、回流焊等设备,因此各子板多采用直接压接或通过压接连接器间接安装的方式。为保证压接质量,对钻孔孔位及孔径尺寸精度的要求自然极高。因此,大尺寸背板对钻孔控制、镀铜深镀能力及后续表面工艺选用与控制均提出了新的要求。

(4)为保证高速信号传输质量,除选用特殊板材之外,背钻、阻抗等相关信号传输完整性的钻孔技术、线路加工及介质层控制等同样相当重要。

针对以上所述的高密度、多功能背板特性,本文将重点介绍与背板加工工艺直接相关的几个主要技术控制难点或关键点,包括层间对准度控制、钻孔背钻技术、孔金属化深镀能力及最终表面完成工艺四方面,以供同行参考借鉴。

3 背板加工技术

3.1 层间对准度

对于大尺寸、高厚度背板,一般层数较高,可达20层~40层或更高,特别是一些较大的通讯基站、数据交换存储设备等所用背板。对于大尺寸、高多层、高厚度背板,细看板件的每一个点或者说是将板件拆分几块来看,加工难度并不大,如内层隔离环宽度、线宽线距、钻孔大小及孔间距等。但是,背板作为一个整体来加工时,因板件大尺寸、多层线路的整体涨缩匹配性控制,而使得层间对准度控制难度大大增加。例如长度380 mm板件,收缩0.02%时,相应尺寸绝对变化值为0.075 mm,而对于760 mm背板收缩0.02%,则相应尺寸绝对变化值达到0.15 mm;再加上不同芯板层涨缩不一致带来的错位叠加,使得层间对准度控制更为困难。

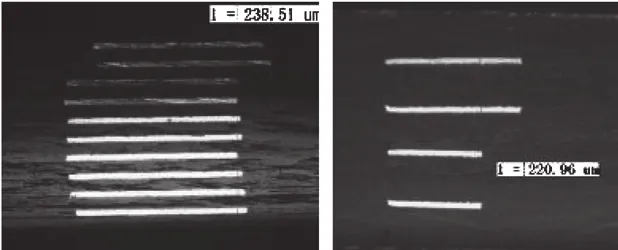

图5 层数30的背板层间错位控制在75μm以下

图6 错位缺陷例图

图7 通过设计标靶,借助X光确认层间对准度(左图为层间对准度优异的30层背板,右图为层间对准度较差的12层缺陷板)

综合考虑来料、内层线路制作、棕化及压合等相关流程的人、机、料、法、环五大因素,为控制大尺寸、高多层背板的层间对准度,以下关键技术点需重点关注:

(1)内层芯板尺寸补偿的精确度与准确度控制,通过试验及生产过程所收集的数据与历史经验,对背板的各层芯板图形尺寸进行精确和准确补偿,从而确保各层芯板长宽方向涨缩匹配一致,避免芯板自身涨缩差异带来的层间错位,从如下某类板材在内层蚀刻与压合后的经纬向尺寸变化情况,对比即可看出同一芯板的经纬向涨缩差异明显。对于背板所用芯板,特别是填料较多的高Tg、高速、高频类特殊板料,对其涨缩必须进行大量的数据收集与确认,方可摸清规律,从而准确给出内层芯板补偿。

图8 压合前后的经纬向涨缩情况(左图为纬向尺寸变化、右图为经向尺寸变化)

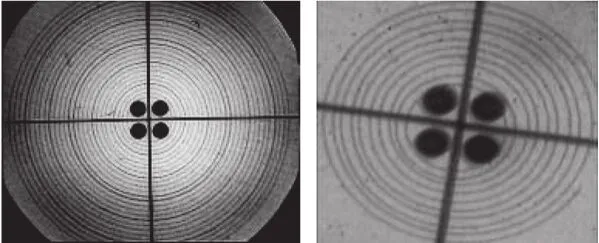

(2)层间定位的好坏直接决定了背板层间对准度,定位方式的加工能力是决定多层板层间对准度好坏的关键之一。目前,行业内压合前层间定位的方式主要有四槽定位、热粘、铆钉与销钉等,不同定位方式组合或根据原理、所用材料又可进一步细分。对于超大尺寸且高多层类的背板,必须选用可靠的定位方式,且因大尺寸带来的操作难度及隐患更需重视。

图9 自左往右依次为热粘定位设备、双粒铆钉机及铆钉实例图

(3)压合参数的控制必须根据背板所用材料,选择合宜的升温速率曲线,控制压合过程流胶及压合后冷压效果,避免压合过程发生层间错位。另外,除板件自身设计及板料特性影响外,压合参数同样影响板件的翘曲度,一旦翘曲必然会为后工序的加工带来极大影响,如钻孔毛刺、外层干膜的贴合及图形转移等。

层间对准度由压合及其前流程的相关因素决定,以上列出了内层芯板补偿、压合定位及压合参数三个主要的关键技术点,需加以重视。

3.2 钻孔背钻

背板钻孔是其加工流程的难点之一,需严格控制。究其原因有三:一是高密度背板孔径公差较小,从而保证数万个连接器针脚与背板连接的可靠性(如图10背板、连接器、影响背板与连接器连接可靠性的四因素);二是背钻技术改善高速高频信号传输的完整性;三是背板大尺寸、高厚度及其均匀性、高Tg材料对钻孔孔粗、毛刺与孔位精度等钻孔相关质量项目影响很大。

图10 背板、连接器、影响连接可靠性的四因素(压力、板厚、孔径与表面完成工艺)

钻孔工序对孔径公差影响较大的是钻头选用与后期磨损,以及后续镀铜深镀能力(下文会详细介绍),本部分内容重点介绍改善信号完整性的背钻相关技术。

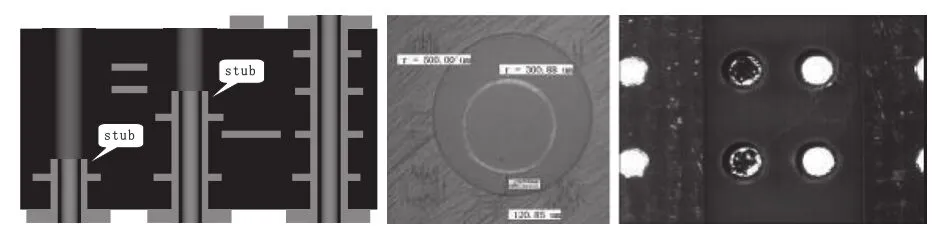

背钻即是将镀通孔中对信号传输不起积极作用的一部分无用盲端孔铜钻掉,以改善信号的完整性(图11、12分别为信号传输过是否残留无效盲端stub对信号表征之瞪眼图的影响对比)。

图11

图12

对于高频、高速、海量数据传输用途的背板,背钻技术用于改善信号完整性的做法极为普遍且相当有效。背钻的主要控制项目为残留stub长度、两次钻孔的孔位一致性以及孔内铜丝(如下图13)等,而背板高多层、大尺寸、厚铜、高厚度及其均匀性差等特点,均大大增加了背钻品控难度。为优化改善背钻品质,下文在钻机及钻嘴、背板压合及工艺流程优化三方面进行了简述。

图13 自左往右依次为背钻stub、背钻孔孔位偏移、背钻孔孔内铜丝

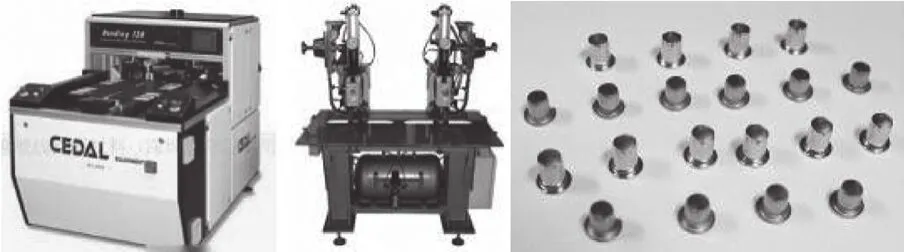

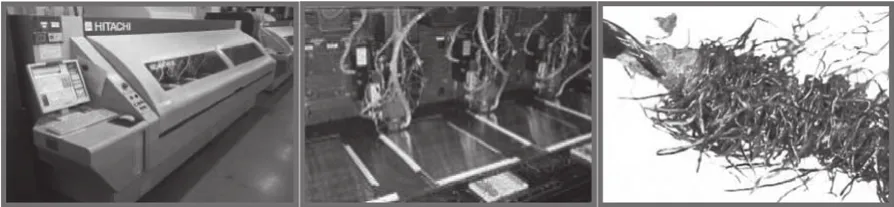

(1)设备方面:并非所有钻机具有背钻功能,钻机自身性能直接影响stub长度控制、孔位精度及孔内铜丝等;而钻嘴类型选用及质量,钻孔进给速、回速、转速等参数,同样影响孔内的铜丝的产生,可加以控制与优化。

(2)背板自身:背板厚度均匀性及板件翘曲度直接影响残留stub长度,进而影响信号传输,而大尺寸、高多层背板厚度均匀性及翘曲度恰恰为控制难点,大大增加了钻孔毛刺的隐患,因此压合过程改善背板厚度均匀性及翘曲度,同样利于背钻品质的控制;

(3)工艺流程:不同的工艺流程直接影响了背钻孔孔内铜丝的控制,优化工艺流程,在最佳工序进行背钻是控制孔内铜丝的关键,业界也有大量文献报道,目前最为公认的是图形电镀锡后背钻,然后利用后续蚀刻流程,去除孔内残留铜丝。

图14 自左往右依次为固定钻盲孔功能钻机、钻孔参数优化、背钻过程钻嘴缠绕铜丝缺陷图

从行业相关文献、试验及已量产应用的背钻技术,主要有如下三种,且三种背钻技术的优缺点对比如表2,供同行参考。

3.3 深镀能力

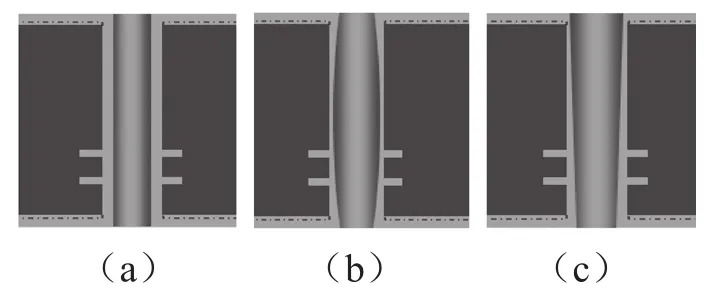

印制电路板镀铜深镀能力是该行业的永恒主题,提高该能力,则可以减少线路板表面镀铜部分的铜球消耗且降低后续线路蚀刻难度。对于背板镀铜,由于其高AR值特性,良好深镀能力的意义不止如此,它还是孔径精度与孔铜质量可靠性的保证,如图15代表了与镀铜深镀能力相关的几个最为常见且直接相关的缺陷:

表2 三种背钻方法对比[13]

图15 (a)深镀能力良好,(b)深镀能力差导致大肚孔,(c)单面高电流密度下的喇叭孔

印制电路板深镀能力的评价方法有多种,诸如常规的六点法、十点法,还有极为严格的两点法(极小值与极大值之比)等,本文不再赘述,如下重点介绍背板镀铜深镀能力几个关键技术控制点。

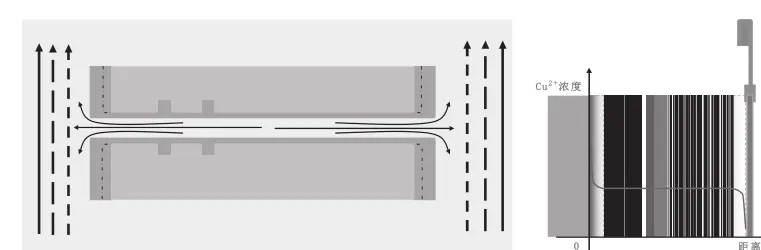

(1)选用深镀能力较佳的镀铜药水,镀铜药水的体系有多种,但难以兼顾电镀产能与深镀能力,操作电流密度较低者深镀能力较佳,但影响电镀产能。镀铜药水特性是对深镀能力影响最为突出的因素,药水整平剂、光剂、运载剂、铜离子、酸度等均影响深镀能力与镀铜质量,可通过试验摸索,加以优化。

(2)设备配置对镀铜深镀能力影响较大,业界为提高镀铜深镀能力,设备方面的技术改善点主要集中在水平摇摆幅度与频率、喷流、打气、电震与超声波震荡等方面。对于脉冲电镀药水体系,脉冲电流的波形优化同样可以明显改善深镀能力,相关文献甚多。

图16 喷流、打气、摇摆、电震、超声波震荡等改善浓差极化,从而提高深镀能力

(3)通过低电流密度、长周期镀铜方式,改善板件镀铜阴极极化与孔内药水交换不充分问题,从而提高深镀能力。

(4)优化改善镀铜均匀性,从而确保所有背板镀通孔深镀能力一致、孔铜厚度一致,避免背板局部区域孔铜不足或孔铜过厚带来的孔小问题,该方面最为普遍,却并未引起诸多背板加工厂家的足够重视。因电镀尖端效应、电镀阳极固定无法与所加工印制电路板多种尺寸一一匹配,因此在镀铜厚度左右、上下均匀性常受到影响,如整挂板左右边缘板件铜厚过薄或过厚、板件上下端铜厚与板中部不一致等均常有出现。

(5)流程优化,对于大尺寸背板,特别是外层线路分布不均、孤立镀通孔设计板件,应在平板电镀时尽量达到孔铜厚度的要求,避免图形电镀存在的局部区域镀通孔电流密度过高而导致“喇叭孔”或“大肚孔”的出现。背板采用“假碱蚀”流程,在图形电镀时只镀很薄的铜,其意义即在于改善深镀能力,提高孔径一致性。如下对比图即可明显看出不同深镀能力下,孔口相对孔中部孔径存在明显差异。

图17 深镀能力不足50%与80%以上的镀通孔孔铜分布状况对比图

3.4 最终表面完成工艺

对于背板来说,其最终表面完成工艺难点并不是很突出,只要生产线设备的尺寸加工能力足够大,即可对背板进行表面工艺。但独立出该部分内容进行赘述,是希望大家关注以下两点:

(1)表面工艺的选择:用于承载功能子板的背板,其表面工艺一般选择化学镍金,其根本原因是化学镍金相对热风整平,利于孔径尺寸控制,利于连接器的压入;相对沉锡、沉银,其耐磨性及长期稳定性更加,特别适合子板热插拔类或插拔较多的背板;而有机保护膜并不适合连接器安装方式,且其长期稳定性不足。

(2)高AR压接孔、背钻孔孔内铜层表面完成工艺覆盖完整度:AR值过高,不利于药水交换,易出现孔内露铜;背钻孔则因背钻部分的孔壁无铜层覆盖,其粗糙度、表面张力相对较大,影响药水交换。现部分表面完成工艺供应商推荐背板采用沉锡表面工艺,着眼点在于沉锡层相对较软,利于改善连接器压针与背板的连接导通,但沉锡药水粘度一般较大,能否完整覆盖孔壁铜层,是需要慎重考虑的。

图18 汕头超声印制板公司量产中的超大尺寸、高多层、高频、多种背钻深度背板,采用化学镍金表面完成工艺

4 总结

对于背板加工技术方面的研究及文献,业界已有很多,且覆盖面甚广,从前期电路板设计、材料研究,到背板加工工程的压合、蚀刻、钻孔及背钻、镀铜深镀能力、感光阻焊以及表面完成工艺,再到下游封装及ICT测试等。本文参考诸多文献、试验及生产经验,对背板之部分加工技术进行了简述,对本文内容概括总结如下:

(1)通过内层芯板补偿、层压定位方式及压合参数优化,可大大改善层间对准度。

(2)背板背钻可明显改善信号传输过程的完整性,钻机、钻嘴、钻孔参数与流程优化是保证背钻品质的关键。

(3)高AR值背板深镀能力与常规电路板的改善点并无差异,重在选择深镀能力最优的药水并对设备摇摆、电震、打气、喷流、超声波、整流系统等配置加以优化。

(4)背板表面完成工艺难度并不突出,但需背板特性与用途,建议客户选择合理的表面完成工艺,生产过程注意控制背板孔内表面完成工艺的覆盖完整度。

以上有关背板加工的层间对准度、背钻、深孔电镀、表面工艺等诸多关键控制点与主要技术在汕头超声印制板公司得以应用并优化改善,使其在高多层、大尺寸、超厚度背板加工处于行业领先水平,配合陶瓷填充类、PTFE等高频/高速材料应用与混压工艺等,所生产背板用于通讯基站、数据交换器、大型存储设备、交通/军事控制系统等领域。本文供同行参阅与了解,希望为大家提供有用之资讯。

[1] 丁志廉.背板特性对生产工艺的影响[J]. 印制电路信息, 2003,4.

[2] Michael Carano. Hole Preparation and Metalization of High Aspect Ratio, High Reliability Back Panels. Http://www.circuittree.com.

[3] Hiroshi Takatori. 10GBASE-KR for 40G Backplane. PhyCore Technology, Nov 2007.

[4] 刘露, 冯凌宇. 20:1的高厚径比板深镀能力研究[J].印制电路信息, 2013,4.

[5] Dennis Willie. Backplane Assembly and Test Challenges. AEG-WW Assembly & Test, Oct 2012.

[6] Franz Gisin, Alex Stepinski. Overview of Backdrilling.

[7] Rittal Electronic Systems,High Speed Backplanes.

[8] 蔡春华. 背板市场状况与发展趋势[J]. 印制电路资讯, 2007, 4:35-39.

[9] 张军杰, 等. 大尺寸背板蚀刻均匀性研究[C]. 2013年秋季国际PCB技术/信息论坛:61-69.

[10] 陈曦 等. 高速背板钻孔披峰产生原因及对策[C]. 2013年秋季国际PCB技术/信息论坛:76-83.

[11] 李邛 等. 浅谈背板制作及发展趋势[C]. 2012年秋季国际PCB技术/信息论坛:388-394.

[12] 白蓉生. 背板之背钻. www.circuitree.com, Nov 2006.

[13] 李国有 等. 背钻技术发展简述[C]. 2012年秋季国际PCB技术/信息论坛:214-219.

[14] K.Tak Sahima(丁志廉 译). 背板的钻孔技术[J].印制电路信息, 2002 No8:17-18.

[15] Sergio Camerlo, Yida Zou, Scott Priore. A Cost-Effective Methodology for Improving System Signal Integrity by Back-Drilling Plated Through Holes in Backplanes. www.cicuitree.com, Nov 2004.

孟凡义,工艺工程师,负责印制电路板加工技术提升、节水与废水处理等工作。

The review of manufacturing technology for backplane

MENG Fan-yi

As a kind of printed circuit boards, backplane had unique structures and special application areas, so it challenged to the manufacturing technologies of normal printed circuit boards. This article made a review of backplane manufacturing technologies and control, including lamination registration, backdrilling, plating through hole power and surface finish. It could give references and suggestions to the printed circuit board industry.

Backplane; Lamination Registration; Back Drilling; Through Power

TN41

A

1009-0096(2014)04-0169-06