高速铁路桥面聚脲防水层病害原因分析与对策

韩小平

(上海铁路局 杭州工务段,浙江杭州 310009)

高速铁路桥梁混凝土桥面防水层的作用主要是阻止雨水或积水进入主梁混凝土内,防止水分锈蚀钢筋、混凝土碱集料反应和冻融损坏等病害。另外由于防水层本身具有黏性,通过自身黏结性能与底层形成一个整体,可增强抵抗外部荷载和自身变形的能力。可见防水层是高铁桥梁结构防腐的第一道屏障。我国高速铁路大量采用CRTSⅡ型板式无砟轨道,桥面普遍采用聚脲防水层。对已运营的高铁桥梁检查发现,高铁开通运营后,CRTSⅡ型板式无砟轨道桥面聚脲防水层均出现不同程度的病害,并且病害发展的趋势较为明显,严重处所已影响高速列车的安全运行,因此,亟需查找其中的原因并进行整治。

1 高铁桥面聚脲防水层病害现状

经现场检查与统计,高铁桥面聚脲防水层病害主要分为三类。

1.1 防水层起泡

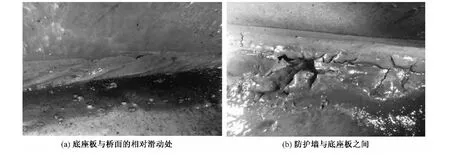

防水层起泡以底座板与桥面的相对滑动处、防护墙与底座板之间最为突出,其余如梁端、泄水孔、侧向挡块等边角处为多发处所,见图1。

图1 防水层起泡

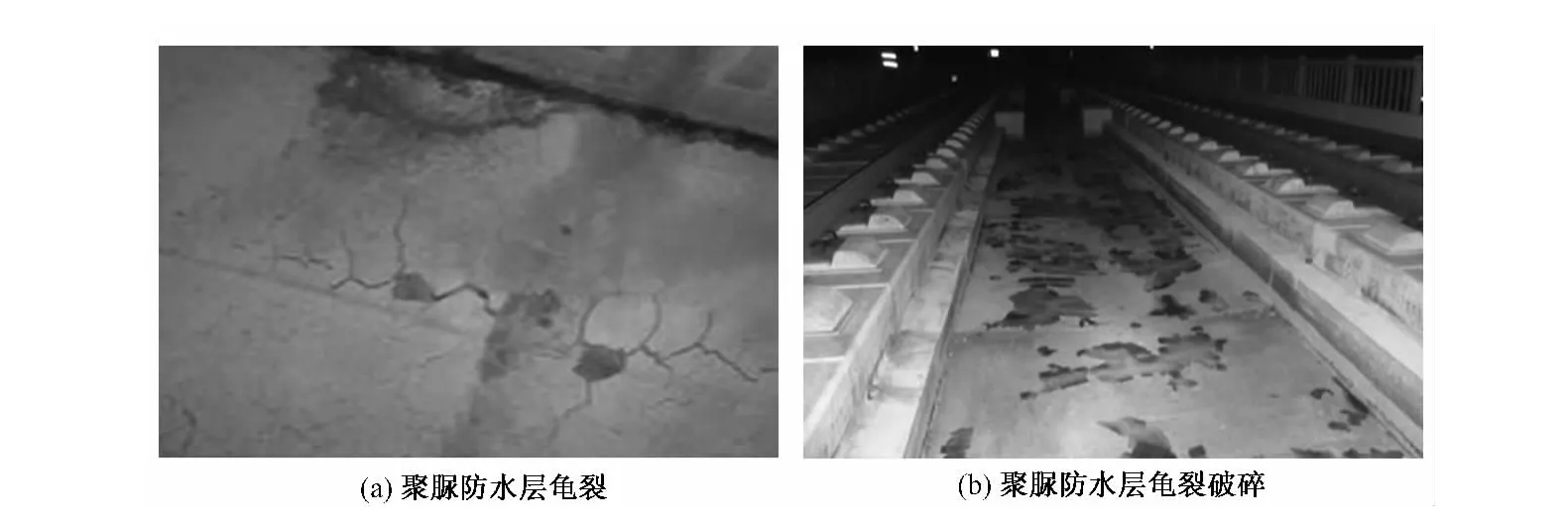

1.2 防水层龟裂

防水层龟裂集中分布于桥面两线间、防护墙与底座板之间,且成孔出现。龟裂严重的发展至破碎。当列车高速通过时,极易将碎片吸上线路,造成轨面不平顺,影响列车运行平稳性和安全性,见图2。

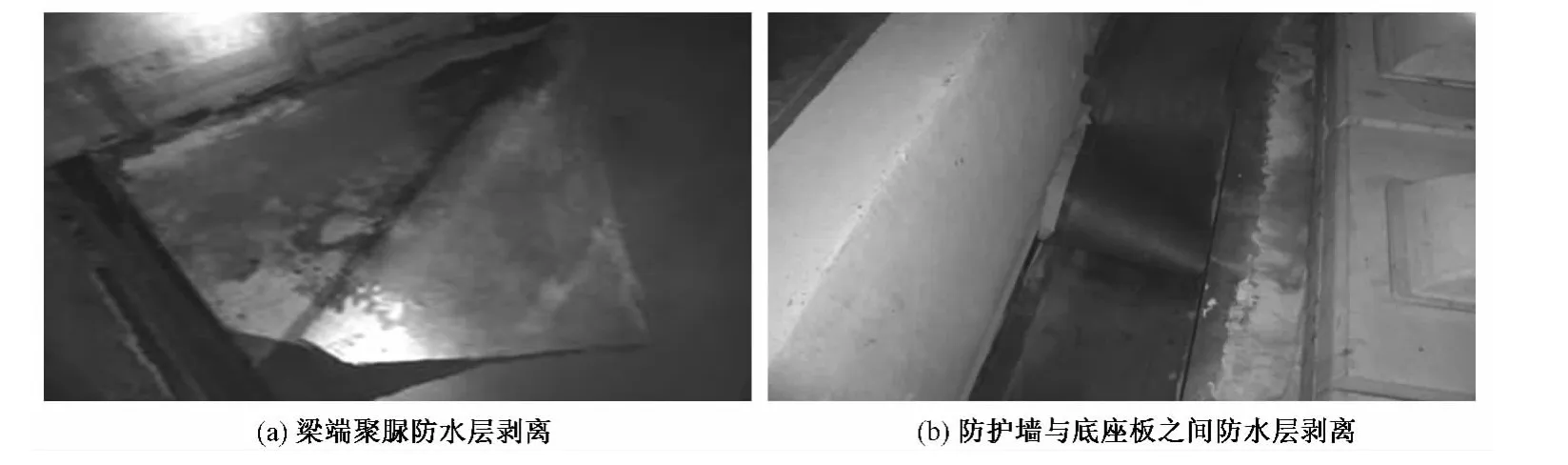

1.3 防水层剥离

防水层剥离多发生于梁端、防护墙与底座板之间,长条防水层起壳剥离被高速列车吸引至轨面,直接威胁行车安全,见图3。

2 病害原因分析

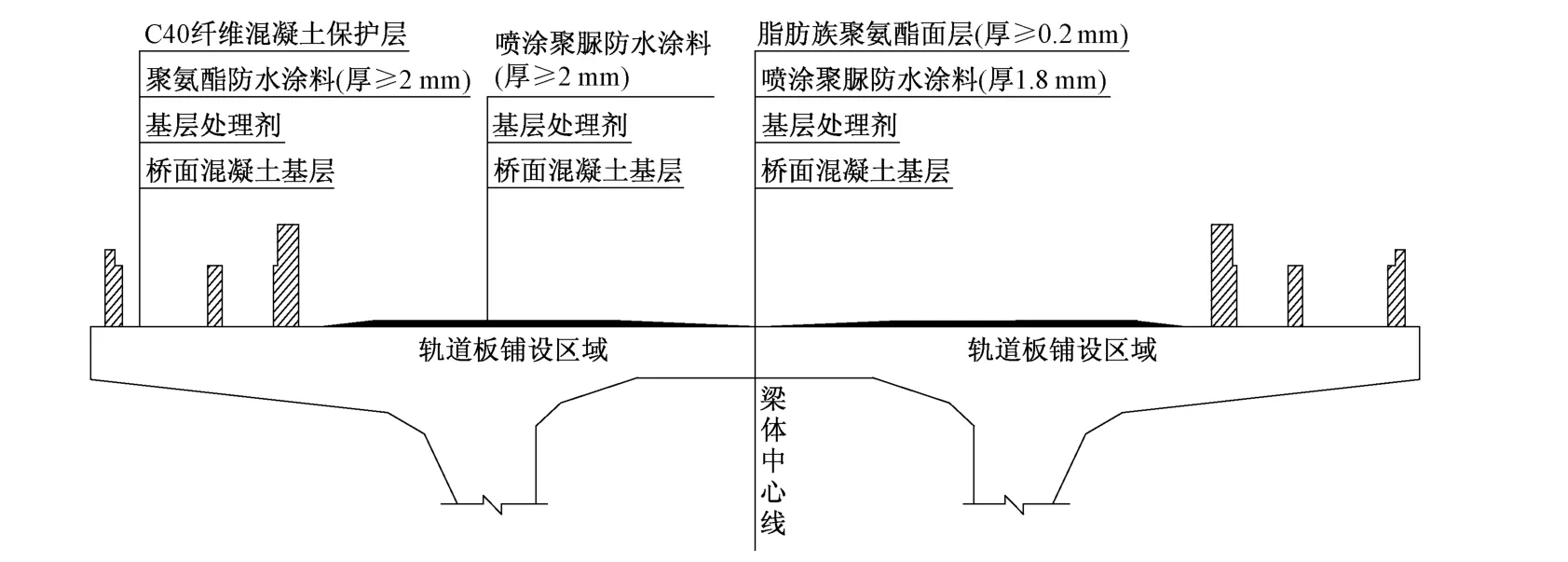

高铁桥面聚脲防水层的结构由三部分组成,见图4。

1)底座板铺设区域防水层由“底涂+防水材料(厚≥2 mm)”组成。

2)防护墙内侧底座板铺设区域以外防水层由“底涂+防水涂料(厚1.8 mm)+脂肪族聚氨酯面层(厚≥0.2 mm)”组成。

图2 防水层龟裂

图3 防水层剥离

图4 防水层结构

3)防护墙外侧防水层由“基层处理剂+聚氨酯防水涂料(厚≥2 mm)+C40纤维混凝土保护层”组成。

由于高速铁路桥面高振动、高剪切的特殊性,对于防水材料的要求比普通防水材料高很多,其材料的特殊性和结构的复杂性就需要近乎苛刻的施工环境和较高的工艺。聚脲防水层施工环境温度要控制在10~35℃,底材温度5℃以上。施工工艺流程包括8个步骤:施工准备→桥面基层处理→第1道底涂施工→腻子修补→第2道底涂施工→喷涂防水材料→脂肪族聚氨酯面层施工→检验验收。

对每步工艺要求都较高,如对于基层的处理首先就要对桥面进行抛丸处理,对梁端凸台边缘及阴角、防撞墙根部和侧向挡块根部毛刺要打磨到棱角直平,无明显凹凸,如有残缺必须刮平修复,经处理后的桥面强度要达到要求,粗糙度要符合CPS对照板的SP3(轻度)~SP4(中度),有效创面>95%。在底涂施工前要对桥面的含水率进行检测,要求含水率不大于7%,底涂材料不能低于0.4 kg/m2。在关键防水材料的喷涂过程中,要先检测露点和基层的温度是否满足要求,并且防水材料的喷涂工序要紧跟底涂施工连续进行,如超出时限就要重新底涂[1]。防水材料喷涂要一次成型,在温度适宜的条件下,可以分两次喷涂,但两次喷涂的间隔时间越短越好,每层喷涂也要一次成型。另外对于桥面的细部节点如基层阴阳角、泄水管管口、转角和防撞墙根部等的处理也很关键。由此可见,对高速铁路聚脲防水层的施工要求很高,稍一疏忽就会留下安全隐患。

通过对高铁桥面聚脲防水层结构和施工过程的分析,得出病害产生的原因有以下几点:

1)缺乏专业的防水施工队伍

高铁聚脲防水层施工对于施工人员技术要求较高,施工人员对于施工各个步骤的关键点要十分清楚。现场温度、湿度和时间的测定都需要专人负责,每个施工工序要求很严,但从现场了解到施工队伍这方面存在不足。另外由于工期较紧,存在不按规程施工的现象,使工程质量大打折扣。

2)对基层的处理有所欠缺

高速铁路桥面聚脲防水层施工中对基层的处理至关重要。如果桥面防水层基面处理不当、控制不严、喷涂不均匀将导致防水层出现起泡、开裂、剥离等病害。水渗入桥面与防水层的界面上,将影响与桥面板的黏结度。另外喷涂聚脲材料固化速度极快,因此对基面处理、层间处理的要求更加严格。尤其是边角处、防护墙与底座板之间等部位处理困难,易造成起泡、开裂、剥离。

3)施工环境难以控制

高铁桥面聚脲防水层的每道工序对周边环境要求较高,对于温度、湿度、间隔时间、验收条件等均有严格规定。如果在天气炎热时施工将对施工质量造成严重影响。比如底涂要在基层含水率<7%的条件下喷涂,不然基层水分受热膨胀易造成聚脲大面积鼓泡甚至脱落引起防水层起泡、剥离等病害。

4)对防水层施工工序的质量控制重视不够

高铁桥面防水层施工工序有严格的规定,如在底涂完全固化前,不允许进行其他作业。防水材料喷涂完毕在4 h内应注意保护,不允许进行其他作业。高铁由于工期紧,施工作业相互交叉,防水层施工期间保护不到位,一定程度上影响了防水层的施工质量。

5)高速铁路桥梁的特殊性

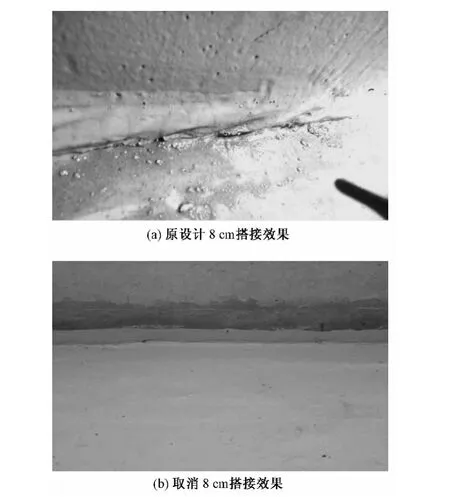

由于两线间桥面的聚脲防水层在底座板处有8 cm搭接,在梁体与底座板的滑动作用下,易造成桥面与底座板处防水层大量起泡或开裂。另外高铁运行速度快,产生的强大气流对防水层产生较强且反复的吸压作用,加速了防水层的起壳、破损。

3 对策措施

按照我国的高速铁路规划,至2020年高铁新线建设达1.6万km,形成“四横四纵”的高速铁路主干网络。由于高速铁路途经地区不同,各地气候、温度和湿度变化很大,这就对如何建设和维护好高铁桥面防水层提出了新的要求。通过对高铁桥面聚脲防水层病害的调查显示,由于施工、设计、材料和管理引起的病害所占的比例依次为48%,26%,20%,6%。

因此可从以下几个方面着手进行预防:

1)建立专业施工队伍,加强人员梯队培训。

根据《客运专线铁路桥梁混凝土桥面喷涂聚脲防水层暂行技术条件》(科技基[2009]117 号)[2],对聚脲防水层各类参数的规定与普通桥梁相比有了很大变化,施工工艺和施工环境也不同,因此必须成立专业施工队伍。施工人员必须熟悉防水材料基础知识、喷涂标准及检测技术,掌握施工技巧,对于喷涂设备及常见故障排除也要做到心中有数。加强人才梯队的培养,只有训练出一支相对固定的专业化施工队伍,才能真正发挥出防水材料的作用。

2)优化设计方案,避免冗余设计。

由于桥面聚脲防水层在底座板处有8 cm的搭接,在梁体与底座板的滑动作用下,极易造成桥面与底座板处防水层大量起泡或开裂,建议取消这8 cm的搭接(见图5),这样可以消除连接处起泡或开裂的现象。

图5 防水层搭接处理效果

3)选材得当,方便维护。

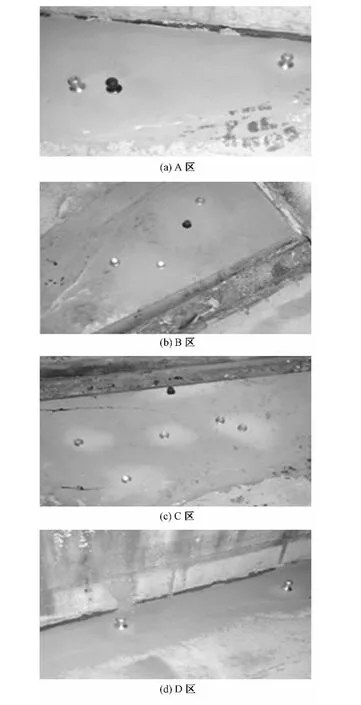

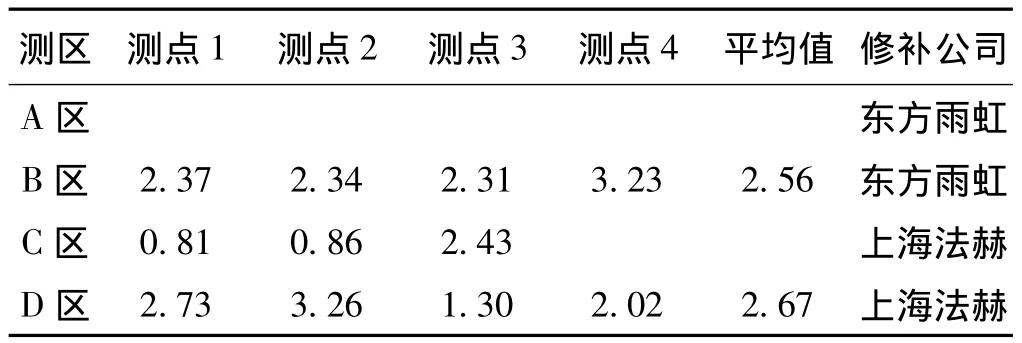

高铁防水层防水材料的效果是整个防水系统的基础。目前国内高铁桥面防水层基本采用的是喷涂聚脲材料,它是基于聚氨酚双组分涂料发展起来的一种新型材料。由于其对环境温度、湿度有很强的容忍度,低温柔韧性好,且防腐、耐磨,因此得到了大量的运用。但快速施工、快速使用也带来了一个明显的弊端:在喷涂后与基材的浸润时间不够,导致附着力不高,一旦出现问题修补效果不佳。在对沪杭高铁的防水层进行修补后,进行拔拉试验[3],试验区域见图6,测得的粘结强度见表1。

图6 试验区域

表1 拉拔试验测得的粘结强度 MPa

《客运专线铁路桥梁混凝土桥面喷涂聚脲防水层暂行技术条件》(科技基[2009]117号)第4.2.3条规定:粘结强度≥2.5 MPa。从表1可知,4个测区15个测点中A区修补全部失效,满足实测值2.5 MPa以上的有3个点,合格率仅20%。因此,需要研发新型防水涂料和工艺,使之既能满足高铁桥面防水要求,又能适应高铁桥面的施工环境,尤其是要消除防水层失效导致的高铁运行安全隐患。

4)精细管理,强调质量与安全。

施工单位要根据施工前期所需时间、施工条件、施工单位可投入人力和设备量等情况,科学合理确定工期,对于重点喷涂部位要事先确定好喷涂方案,确保一次成功。另外要严把工程材料进场关,未经检验或者检验不合格的不得投入使用,从源头上保证工程质量。再者可以采取样板法施工,在大面积施工前,先进行小块样板施工,待样板工程质量达标后,再向全线推广,以确保工程整体质量。

4 结语

高速铁路桥面聚脲防水层是个结构严谨的系统性防水工程,并且对于环境要求很高。目前我国的高铁正处于大规模的建设期,如对此类问题不在施工阶段加以解决,一旦进入使用期,将给工务部门的养修带来极大的困扰,并且高铁桥梁结构耐久性受到影响,甚至直接威胁行车安全。现在必须根据国情和高铁建设的实际情况,选择和发展适合高速铁路特点的桥面防水层。

[1]潘赏,袁振国,姜志国.高速铁路桥面用聚氨酯防水涂料[J].化工新型材料,2010,38(5):121-127.

[2]中华人民共和国铁道部.客运专线铁路桥梁混凝土桥面喷涂聚脲防水层暂行技术条件[S].北京:中国铁道出版社,2009.

[3]北京东方雨虹防水技术股份有限公司.聚脲防水层修补拉拔试验报告[R].北京:北京东方雨虹防水技术股份有限公司,2011.