二甲基甲酰胺法碳五馏分分离萃取精馏塔的模拟

马立国

(中国石化 工程建设有限公司,北京 100101)

裂解碳五馏分(C5)是石脑油或其他重质裂解原料在蒸汽裂解制乙烯过程中产生的副产物,产率(w)为乙烯产量的15%~20%。C5主要组分为异戊二烯(IP)、环戊二烯和间戊二烯,三者占C5质量组成的40%~60%,化工利用价值较高。我国C5综合利用水平与国外发达国家相比还有较大差距,随着乙烯工业规模的不断扩大以及对合成橡胶和合成树脂的需求增大,C5作为化工原料的地位日益凸显,其分离利用引起了人们的普遍关注[1-6]。

C5中含有三十多种组分,各组分不仅沸点相近,还可形成两组分及三组分共沸物,采用普通精馏的方法难以得到高纯度的产品。目前,已经工业化的C5分离技术主要有:二甲基甲酰胺(DMF)法[7-9]、乙腈法[10-11]和甲基吡咯烷酮法[12-13]等。国内对C5分离技术的研究始于20世纪70年代,并于1992年在上海石化建成国内第一套25 kt/a DMF法C5分离装置[14-15],2000年以后,国内C5分离装置依托乙烯大型装置的建设建成了一批新装置,但对C5核心处理单元(即萃取精馏单元)的工业生产和工程设计的研究较少。

本工作采用Aspen Plus流程模拟软件,对DMF法萃取精馏分离C5的第一萃取精馏塔进行模拟计算,考察了溶剂和C5的进料位置、溶剂比、回流比、溶剂进料温度等因素对分离效果的影响,提出了优化后的操作参数。

1 模拟部分

1.1 工艺流程

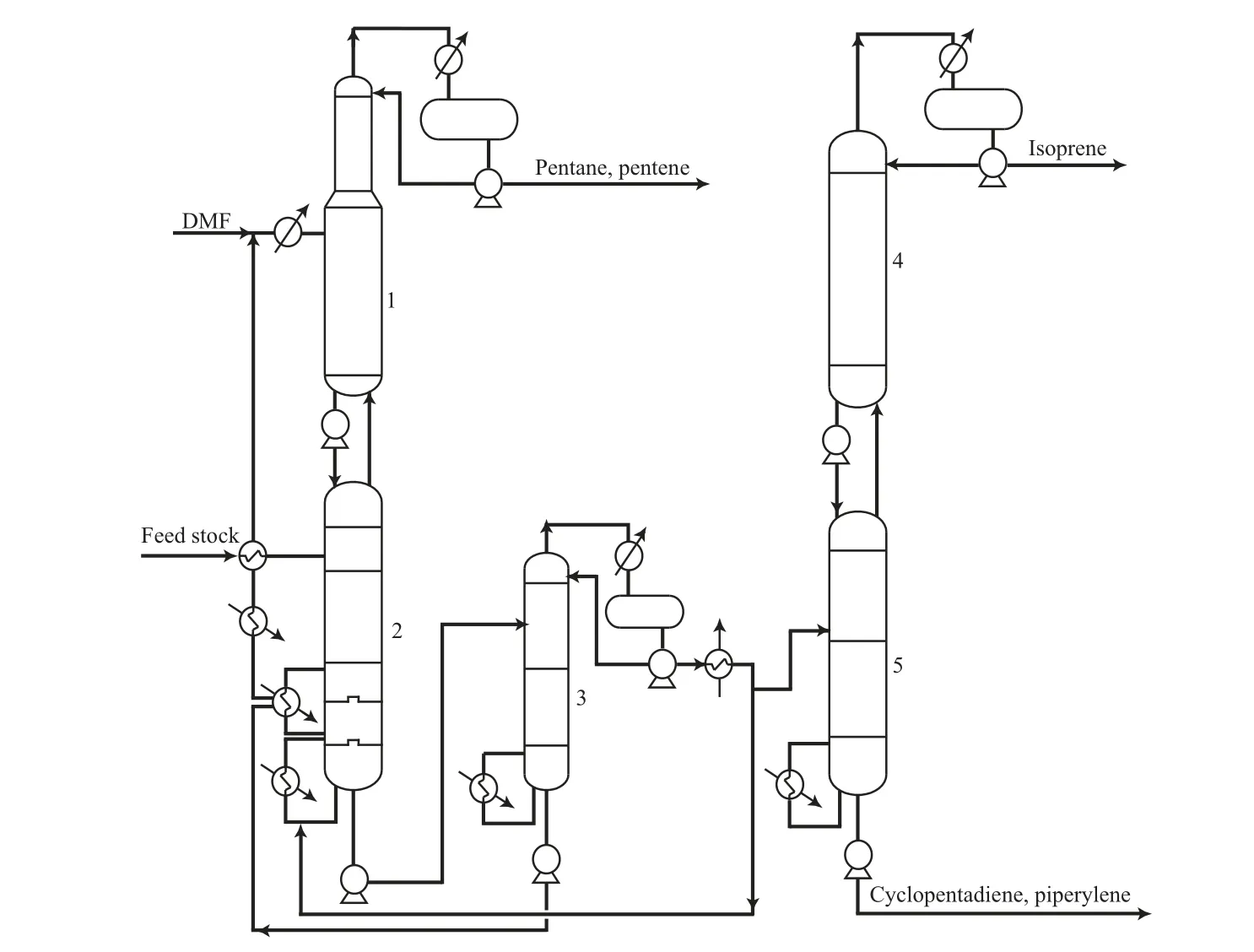

DMF法C5分离工艺共有5个单元:预处理单元、第一萃取精馏单元、第二萃取精馏单元、间戊二烯和双环戊二烯单元以及溶剂回收单元。本工作主要对第一萃取精馏单元的第一萃取精馏塔进行模拟研究。

在DMF存在下,以IP为基准,相对挥发度由高到低的顺序为:C5烷烃>C5单烯烃>IP>C5双烯烃>C5炔烃[1],而第一萃取精馏塔主要分离比IP挥发度大的组分,故C5中的烷烃(异戊烷、正戊烷、环戊烷)和单烯烃(2-甲基-1-丁烯、1-戊烯、反-2-戊烯、顺-2-戊烯、2-甲基-2-丁烯(2M2B)等)可从第一萃取精馏塔顶采出,C5中的二烯烃和C5炔烃则从塔釜采出。

第一萃取精馏单元的流程见图1。

图1 DMF法C5分离流程第一萃取单元的流程Fig.1 Flow sheet of the 1st extractive distillation unit with dimethyl formamide(DMF).

从预处理单元来的C5原料首先经第一萃取精馏塔进料预热器通过循环溶剂预热后进入第一萃取精馏塔下段的上部;DMF从第一萃取精馏塔上段的上部加入。在萃取精馏塔顶采出戊烷、戊烯等易挥发组分,在塔釜采出为富含IP的富溶剂送至第一汽提塔。第一汽提塔中,C5从溶剂中被汽提出来。塔顶冷凝液分成3股:第一股送回汽提塔作为回流,第二股送至第一萃取精馏塔再沸器入口作为稀释料起到降温作用,第三股送至脱重塔。第一汽提塔塔釜为脱除C5的贫溶剂,温度为163~167 ℃,经第一萃取精馏塔釜中间再沸器、热水换热器、进料预热器和溶剂冷却器换热后送回第一萃取精馏塔内作为循环溶剂使用。进入脱重塔的C5首先经进料预热器预热后送至脱重塔下段的上部。脱重塔分为上下两段,上段塔顶采出98.5%(w)以上的化学级IP送至第二萃取精馏单元进一步处理,下段塔釜采出的间戊二烯和环戊二烯等送至间戊二烯和双环戊二烯单元处理。

1.2 原料组成及分离要求

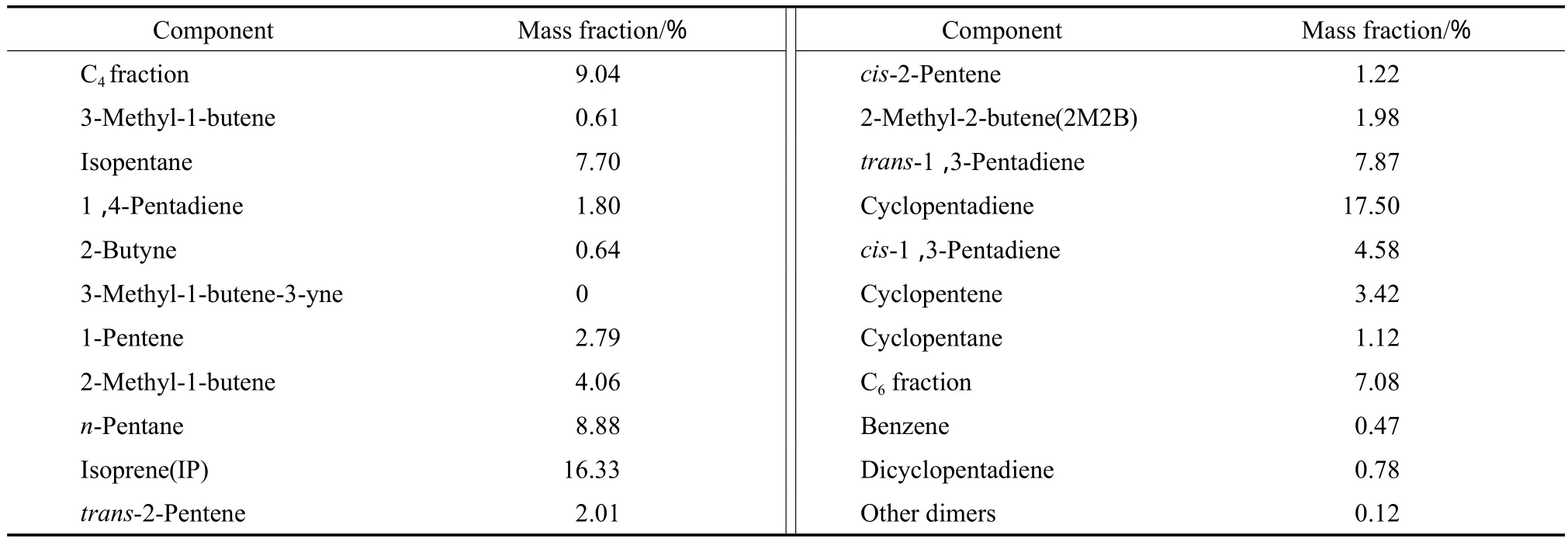

中国石化北京燕山分公司的150 kt/a C5分离装置使用的C5原料组成见表1。

第一萃取精馏塔的主要作用是脱除C5中的烷烃、单烯烃等轻组分,由于2M2B与IP的相对挥发度很接近,故第一萃取精馏塔的轻关键组分为2M2B,重关键组分为IP,分离装置实际控制指标为:塔顶采出抽余液中IP的含量低于1%(w),塔釜采出富溶剂中2M2B的含量低于0.08%(w)。

表1 C5原料组成Table 1 Composition of C5 fraction

1.3 数学模型

计算相平衡常数及汽、液相焓值等热力学参数的状态方程的选用,对精馏塔模拟程序的收敛速度和计算结果的准确性影响较大。DMF和C5的非理想性很强,故汽液平衡数据采用NRTL方程处理,NRTL方程的二元交互作用参数主要来自于Aspen Plus模拟软件自带数据库,部分由文献相平衡数据回归[16-21],部分采用UNIFAC方程估算。

2 结果与讨论

2.1 第一萃取精馏塔的模拟结果

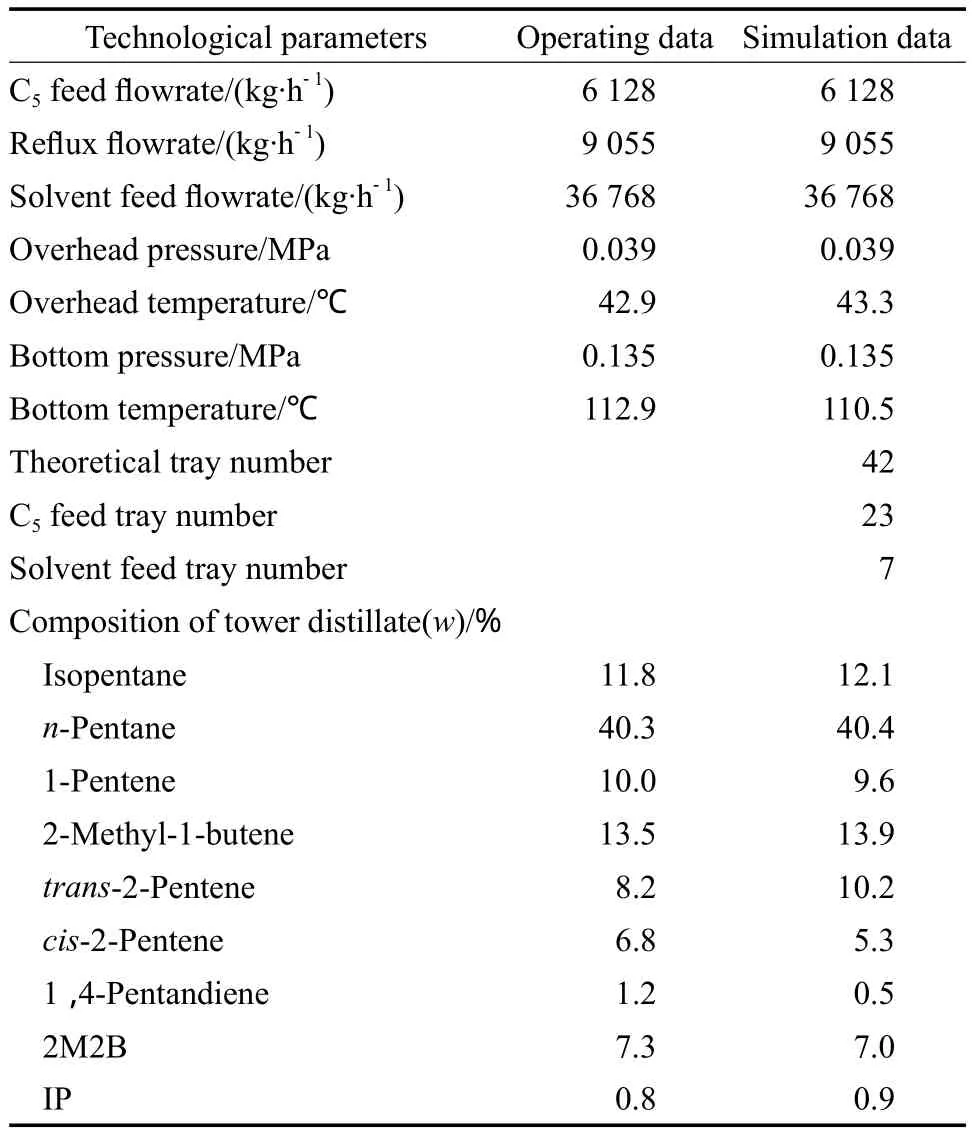

第一萃取精馏塔的模拟结果见表2。

表2 第一萃取精馏塔的模拟结果Table 2 Simulation result of the 1st extractive distillation column

由表2可见,第一萃取精馏塔的模拟结果与实际生产数据吻合较好,证明建立的数学模型是可靠的,可以用于第一萃取精馏塔的优化分析。

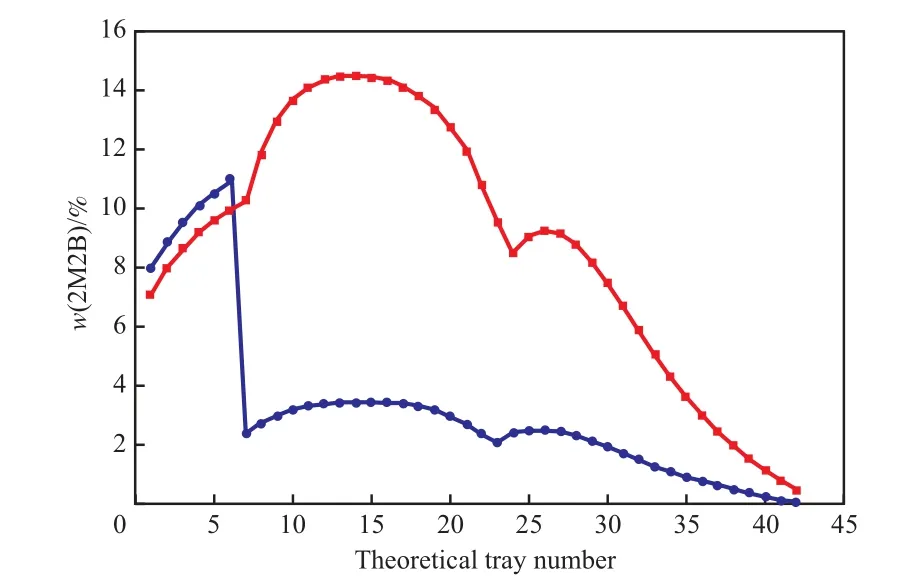

第一萃取精馏塔中的组分浓度分布、温度分布和汽液流量分布分别见图2~4。由图2可见,在精馏段从C5进料塔板(第23块塔板)向上至第14块塔板附近,汽相中2M2B的含量逐渐增大,并呈现一个峰值;从第14块塔板至塔顶,汽相中2M2B的含量逐渐降低;在提馏段,2M2B的含量在C5进料塔板附近出现峰值;液相中2M2B含量的变化规律与汽相的类似,区别是第7块塔板液相中2M2B的含量出现了阶跃现象,这是由于受溶剂进料的影响。

图2 第一萃取精馏塔中轻关键组分(2M2B)的浓度分布Fig.2 Concentration distributions of the light key component(2M2B)in the 1st extractive distillation column.

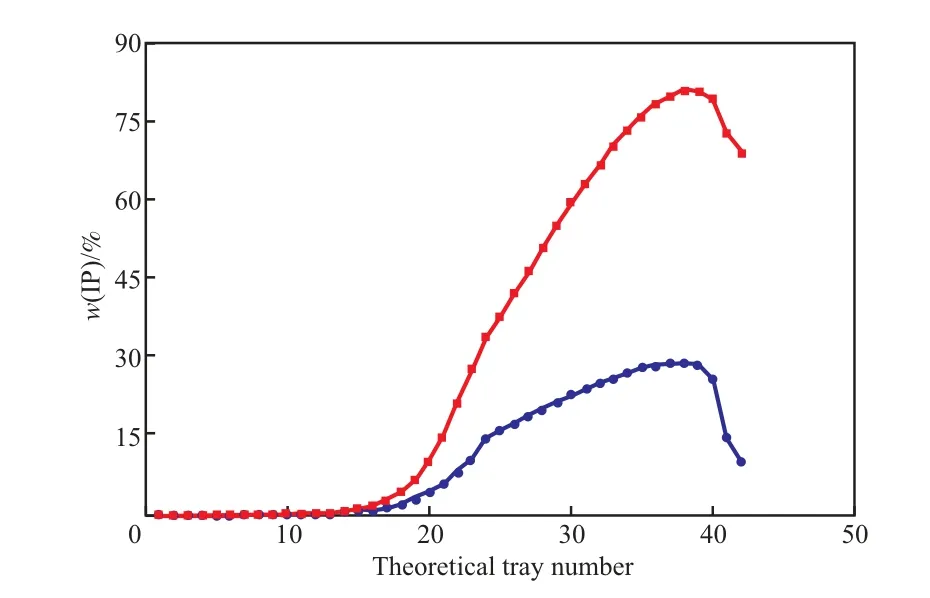

由图3可见,在精馏段,IP含量逐渐降低,在塔顶接近规定值;在提馏段,IP含量逐渐增加,在接近塔釜处由于受DMF汽化的影响,IP含量突然降低。

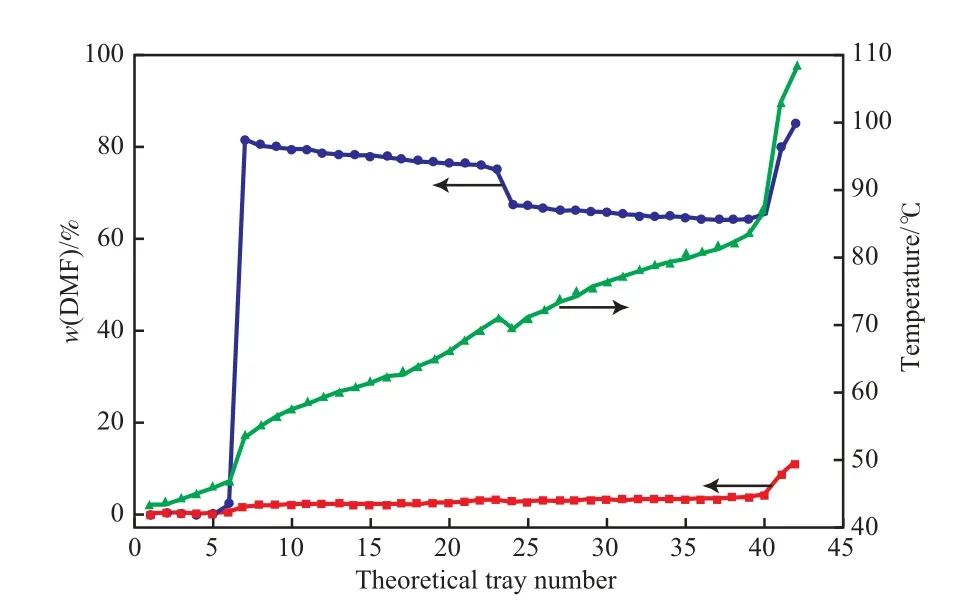

由图4可见,由于DMF沸点(152 ℃)远高于C5沸点(25~50 ℃),故塔内汽相中的DMF含量很低,仅在塔釜处由于DMF的汽化导致其含量稍有增加;从溶剂进料塔板往上,汽液相中的DMF含量都很低,接近塔顶的控制指标(低于50×10-6(w));溶剂进料塔板往下,在精馏段液相中DMF的含量(w)维持在70%~80%,提馏段液相中DMF的含量(w)维持在65%~70%。这与萃取精馏过程要求塔板上的液相中溶剂需保持恒定浓度是一致的。

图3 第一萃取精馏塔中重关键组分(IP)的含量分布Fig.3 Concentration distributions of the heavy key component(IP) in the 1st extractive distillation column.

由图4还可见,第一萃取精馏塔中除溶剂进料塔板、C5进料塔板和塔釜附近出现温度波动外,整个塔身温度变化平稳。塔釜附近温度突然升高,温度梯度也较大,实际生产中可以利用这一特点设置中间再沸器。

图4 第一萃取精馏塔中溶剂浓度分布和温度分布Fig.4 Concentration distributions of DMF and temperature distribution in the 1st extractive distillation column.

2.2 溶剂进料位置的影响

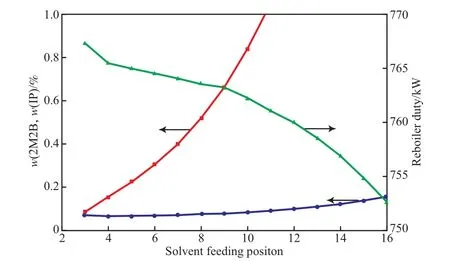

溶剂进料位置对分离效果和热负荷的影响见图5。由图5可见,随溶剂进料位置从上往下的移动,塔顶中IP和塔釜中2M2B的含量均逐渐增大,但热负荷不断降低。造成这种变化的原因主要是溶剂进料位置自上而下变化时,全塔萃取段长度相对变短,DMF与待分离组分作用时间缩短,IP与2M2B的分离效果变差,导致塔顶中IP和塔釜中2M2B的含量增大。综合考虑分离效果和塔釜热负荷,适宜的溶剂进料位置为第4~5块塔板。

图5 溶剂进料位置对分离效果和塔釜热负荷的影响Fig.5 Effects of solvent feeding position on the separation and reboiler duty.

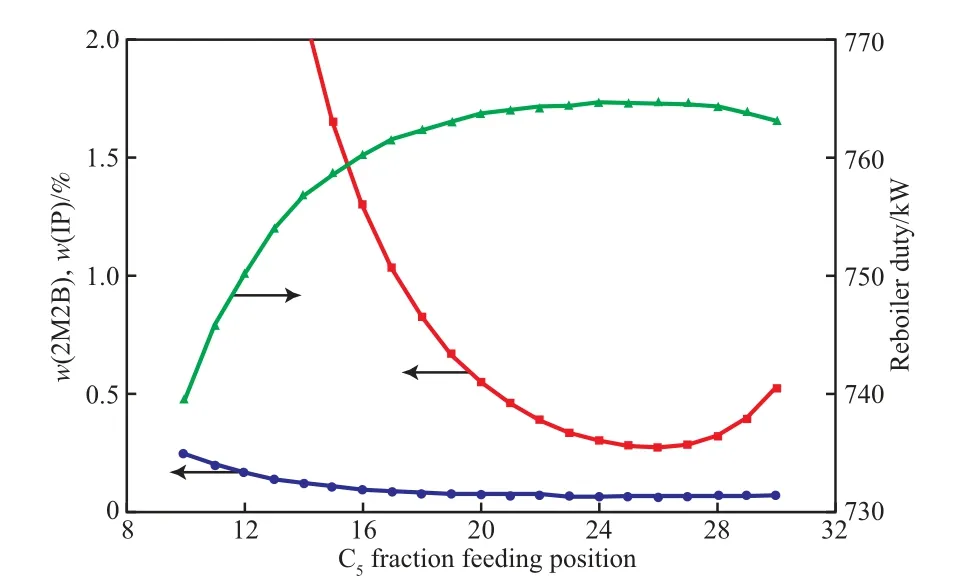

2.3 C5进料位置的影响

C5进料位置对分离效果和塔釜热负荷的影响见图6。由图6可见,随C5进料位置自上而下移动,塔顶中IP和塔釜中2M2B的含量均先减小后增大,塔釜热负荷先增大后减小;在第26块塔板进料时,分离效果和热负荷都较理想。这是由于在第26块塔板进料时,塔板上的液相组成与C5原料液相组成较为接近,C5原料进塔后返混程度较小,因此分离效果较好,回收率较高,热负荷较低。综合考虑分离效果和塔釜热负荷,适宜的C5进料位置为第26块塔板。

图6 C5进料位置对分离效果和塔釜热负荷的影响Fig.6 Effects of C5 fraction feeding position on the separation and reboiler duty.

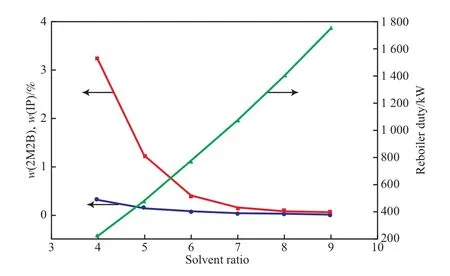

2.4 溶剂比的影响

溶剂比(DMF进料流量与C5进料流量的比)对分离效果和塔釜热负荷的影响见图7。由图7可见,随溶剂比的增大,塔顶中IP和塔釜中2M2B的含量均降低,塔釜热负荷增大。主要原因是:溶剂比的增大使得塔板上溶剂的含量增加,溶剂的极性作用增大了各组分之间的相对挥发度,从而使IP与2M2B更易分离;但溶剂比大于7时,溶剂比对相对挥发度的影响减小,同时塔釜的热负荷随溶剂比的增大呈线性增大。综合考虑分离效果和塔釜热负荷,适宜的溶剂比为6~7。

图7 溶剂比对分离效果和塔釜热负荷的影响Fig.7 Effects of solvent ratio on the separation and reboiler duty.Solvent ratio:ratio of DMF fl owrate to C5 feed fl owrate.

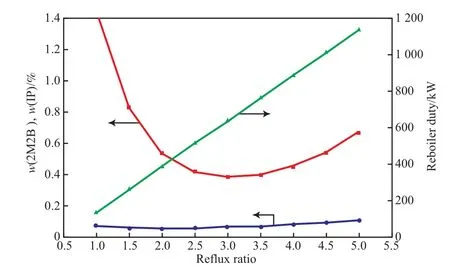

2.5 回流比的影响

回流比对分离效果和塔釜热负荷的影响见图8。

图8 回流比对分离效果和热负荷的影响Fig.8 Effects of re fl ux ratio on the separation and reboiler duty.

由图8可见,随回流比的增大,塔顶中IP的含量先降低后增大,塔釜中2M2B的含量变化幅度较小,塔釜热负荷增大;当回流比为3时,塔顶中IP的含量趋于最小。当回流比大于3时,由于过大的回流量使塔内的溶剂被稀释,削弱了溶剂与待分离组分间的相互作用,影响了分离效果,导致塔顶中IP的含量增加,且塔釜热负荷随回流比的增大呈线性增大。综合考虑分离效果和塔釜热负荷,适宜的回流比确定为3。

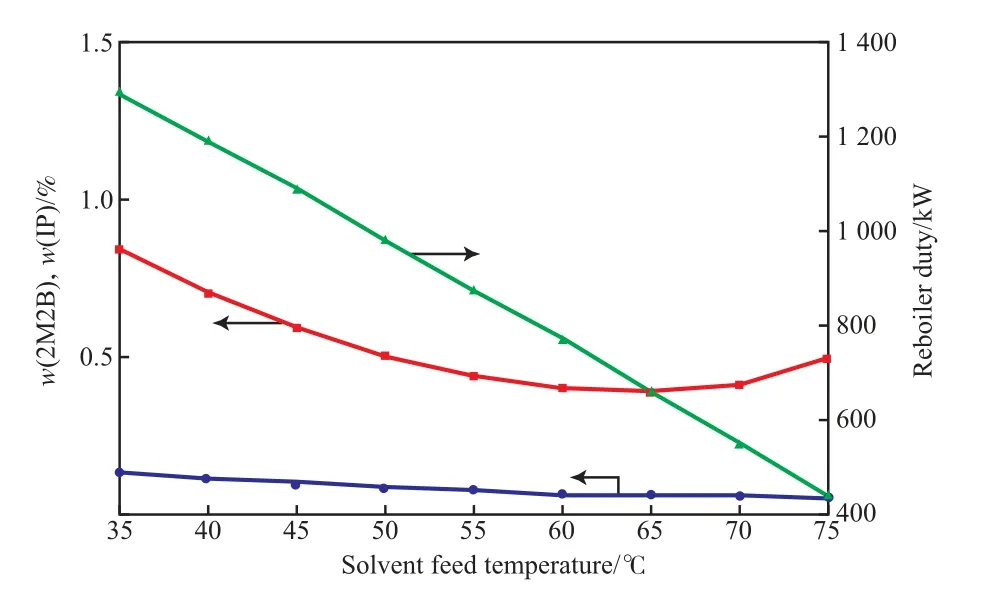

2.6 溶剂进料温度的影响

溶剂进料温度对分离效果和塔釜热负荷的影响见图9。由图9可见,当溶剂进料温度低于65 ℃时,随溶剂进料温度的升高,塔顶中IP的含量先降低后增大,塔釜中2M2B的含量变化幅度较小。由于在萃取精馏过程中,溶剂进料量远大于C5的进料量(溶剂比为6),且溶剂的比热远高于C5,故溶剂的显热在全塔的热平衡中占有很大比例。溶剂的进料温度稍有变化,就会引起全塔温度、压力、分离效果等变化。综合考虑分离效果和塔釜热负荷,适宜的溶剂进料温度为60~70 ℃。

图9 溶剂进料温度对分离效果和热负荷的影响Fig.9 Effects of solvent feeding temperature on the separation and reboiler duty.

3 结论

1)采用Aspen Plus流程模拟软件,对DMF法萃取精馏分离C5的第一萃取精馏塔进行模拟计算,模拟计算结果与实际生产数据吻合,说明建立的数学模型是可靠的。

2)对于第一萃取精馏塔,适宜的溶剂进料位置为第4~5块塔板、C5进料位置为第26块塔板、溶剂比为6~7、溶剂进料温度为60~70 ℃。

[1]张旭之.碳四碳五烯烃工学[M],北京:化学工业出版社,1998:585-612.

[2]吴海君,郭世卓.裂解碳五综合利用发展趋势[J].当代石油石化,2004,12(6):25-28.

[3]李东风,马立国.裂解碳五馏分分离技术的研究进展[J].石油化工,2007,36(8):755-762.

[4]张利粉,王俊荣.裂解碳五馏分开发应用研究[J].石油化工应用,2008,27(4):16-18.

[5]刘静,赵黎明,吕世军,等.萃取精馏分离裂解C5[J].化工进展,2007,26(增刊):65-67.

[6]国外C5馏分的化工利用[J].石油化工译丛,1986(4):1-7.

[7]The B F Goodrich Company.Extractive Distillation of C5Hydrocarbons Using Acetonitrile and Additives:US,4081332[P].1978-03-28.

[8]Thomas R.C5Extraction Process Uses Acetonitrile[J].Chem Process Eng,1972,53(1):34-36.

[9]Japan Synthetic Rubber Company.Process for Production 1,3-Butadiene or 2-Methyl-1,3-Butadiene Having High Purity:US,4401515[P].1983-08-30.

[10]The Japanese Geon Company.Isoprene Puri fi cation Process:US,3510405[P].1970-05-05.

[11]Yoshiaki W.Utilization of C5Stream and Its Prospects[J].Chem Econ Eng Rev,1974,6(8):36-41.

[12]Badische Anilin & Soda-Fabrik Aktiengesellschaft.Production of Pure Conjugated C4and C5Diolefins from Hydrocarbon Mixtures:US,3803258[P].1974-04-09.

[13]BASF Aktiengesellschaft.Recovery of Isoprene from a C5-Hydrocarbon Mixture:US,4647344[P].1987-03-03.

[14]谢克令.2.5万吨裂解碳五分离工业性试验[J].上海化工,1995,20(2):14-17.

[15]赵全聚.裂解碳五馏分分离示范性工业装置开车进展[J].石油炼制与化工,1997,28(12):32-35.

[16]中国科学院燃料化学研究所503组.色谱法测定C5烃的活度系数[J].化学工程,1974(5):26-33.

[17]中国科学院燃料化学研究所503组.若干C5烃汽液平衡考察[J].化学工程,1974(5):34-56.

[18]中国科学院燃料化学研究所503组.色谱法测定丁炔-2、异丙基乙炔、环戊二烯等的活度系数[J].化学工程,1975(2):66-70.

[19]中国科学院燃料化学研究所503组.色谱法测定碳五烃及丁炔-2在含水溶剂中的活度系数[J].化学工程,1975(4):7-13.

[20]中国科学院燃料化学研究所503组.异戊二烯、异戊烯炔和某些极性溶剂间的汽液平衡考察[J].化学工程,1975(1):69-78.

[21]中国科学院燃料化学研究所503组.异戊二烯、异丙基乙炔及其和某些极性溶剂间的汽液平衡考察[J].化学工程,1976(2):1-20.