500 kV线路AVC系统电压调节异常的分析与防范

张宪宝

(广东粤电新会发电有限公司,广东 江门 529149)

500 kV线路AVC系统电压调节异常的分析与防范

张宪宝

(广东粤电新会发电有限公司,广东 江门 529149)

介绍了某电厂因监控系统AVC程序无功分配值错误导致的电厂无功电压控制异常事件。现场分析了本次事件产生的原因,结合异常工况的模拟重现并确定了事件发生的根本原因,最终提出了具体的防范措施,以避免同类事件给机组带来系统安全问题和经济损失。

监控系统;AVC程序;无功电压;防范措施

1 事件经过

2014-02-21T16:43:16,某电厂500 kV I、II母电压由538.5 kV开始上升至549.78 kV,全厂无功功率从-152 Mvar上升至-69 Mvar(2号机由-76 Mvar升至-38 Mvar,4号机无功功率由-77 Mvar升至-31 Mvar),最后经人工干预设定机组无功功率,电压最终恢复正常。

此次异常事件经后续模拟与排查,发现由于监控厂家在进行软件升级修改时出现变量未赋值等程序错误,导致监控系统AVC程序无功分配值错误,从而导致电厂无功电压控制异常。

1.1 事件前运行工况

该厂500 kV母线采用3/2接线方式运行,2,4号机经500 kV岩沙线送出(岩平线处于检修状态),1,2,4号主变中性点经小电抗接地,6号主变中性点直接接地。2,4号机PSS装置均处于投入状态,AVC处于电厂当地运行方式,AGC处于当地开环运行方式。

500 kV岩平线处于检修阶段,电厂2号机组有功负荷46 MW,无功-76 Mvar;4号机组有功负荷55 MW,无功-77 Mvar;1,6号机备用,3号机检修;500 kV I母电压538.5 kV,500 kV II母电压538.6 kV,2台机组频率均为49.98 Hz。事件发生前,岩平线、岩沙线负荷情况如表1所示。

1.2 事件动作过程

根据EMS、保护动作信息、相关调度及厂站运行记录,动作过程如下。

(1) 16:42:41,2号机AGC设置为0,处于退出状态;16:42:47,4号机AGC设置为0,处于退出状态;16:43:01,4号机AGC设置为1,处于投入状态;16:43:18,修改全厂有功定值。

(2) 16:43:16,500 kV I母电压从正常运行电压538.5 kV开始上升。16:44,500 kV I母电压超过上限545 kV;2 s后,测值异常,全厂AGC退出,AVC动作,全厂AVC退出;16:44:37,500 kV I母电压升至549.78 kV。

(3) 16:45:37,运行人员开始干预并设定2,4号机无功功率;4 s后,I母、II母电压和全厂无功功率开始下降。

(4) 16:46:28,500 kV电压频率测值异常复归;2 s后,测值异常全厂AGC退出,AVC复归;16:47:26,电压恢复至538.1 kV;16:48:00,运行人员手动投入全厂AVC成功。

表1 事件前岩平线、岩沙线负荷情况MW

1.3 现象分析

(1) 母线电压从正常运行电压538.5 kV开始上升至549.78 kV,历时1 min 21 s。当电压升至545 kV时,AVC达到设定上限值后退出运行,但励磁调节器仍进行增磁,电压继续由545 kV上升至549.78 kV,1 min后经运行人员手动干预,电压开始下降至538.1 kV。

(2) 从LCU历史曲线记录看,首先对4号机励磁调节器进行增磁,16 s后对2号机励磁调节器也进行了增磁,导致母线电压上升。

(3) 对2,4号机励磁调节器检查时未发现故障信息及调节记录,机组故障录波器无启动记录,PMU装置无录波记录。

(4) 16:44:00,监控系统有“500 kV电压频率测值异常动作”及“测值异常退全厂AGC,AVC动作”信号。检查发现全厂AVC退出(全厂AGC前已按监控主机重启要求退出),2段母线电压逐渐升至549 kV,检查监控系统发现无任何调节指令下发。

(5) 检查监控系统AVC无功调节闭锁条件为:母线电压下限为525 kV,上限为545 kV;频率下限为49.65 Hz,上限为50.75 Hz,越限自动退出AVC无功调节。

2 事件原因查找和结论

2.1 现场排查

(1) 事件发生时的二次回路现场作业有:岩平线计量用电流互感器误差测试(出现电压异常时运行人员在做操作准备,还没有开始试验);500 kV第3串设备功能转移控制流程调试;3号机电气部分检修。这些试验均与母线测量电压没有联系,经分析此类工作也不会引起2段母线电压升高。

(2) 对母线电压异常情况进行现场检查分析,未能找到本次母线电压异常的具体原因。

(3) 根据现场励磁调节器的调节记录和机组故障录波器启动记录,初步判定不是励磁系统问题。根据现场发回的监控操作记录情况,初步判断是监控系统发令,而AVC向机组发令的可能性最大。因此,通知现场将AVC退出。

2.2 异常工况模拟

监控系统厂家针对2014-02-21异常工况进行了模拟重现,最终确定了事件发生的根本原因。

(1) 依据母线电压差计算得知AVC全厂总无功分配值无问题,但将其分配给2号机组和4号机组时,单机无功分配值不正确。

(2) AVC全厂总无功分配原则为等功率因数(无功分配值与机组有功成一定比例),但在实际运行中发现该电站在深度进相运行时存在各机组无功分配不平衡问题。因此根据实际情况,该电厂于2011年3月增加了机组进相运行的特殊分配策略,即当AVC全厂总无功分配值为负值时,各机组的无功分配值按照机组有功实际向上调节区间成比例分配。

模拟工况:2014-02-21T16:35,2,4号机组发电且参加AVC,有功功率分别为46 MW和55 MW,2,4号机组有功最大可调节值均为310 MW,AVC电压曲线设定值为538 kV,I母AB线电压538.5 kV,II母AB线电压539 kV。

正常无功分配值的计算如下所示:

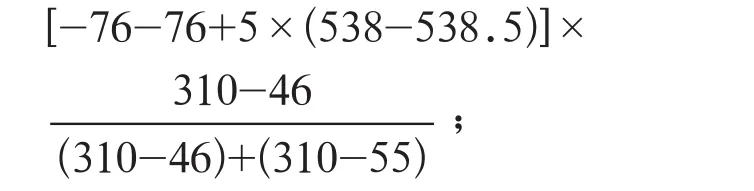

2号机组无功分配值(单位,Mvar):

4号机组无功分配值(单位,Mvar):

其中:-76是机组无功实发;5是AVC调压系数,单位为Mvar/kV;538是母线电压设定值(曲线);538.5是母线电压实测值;(310-46)表示2号机组有功向上调节范围,(310-55)表示4号机组有功向上调节范围。

(3) 按照该算法,机组的无功分配值在正常情况下无问题。但检查AVC的分配子程序时,发现中间变量Ptmpdelta在申请变量后、使用前没有赋初始零值,造成计算公式演变成如下形式。

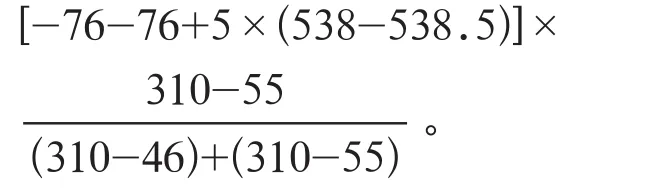

2号机组无功分配值(单位,Mvar):

4号机组无功分配值(单位,Mvar):

由于Ptmpdelta没有赋初始零值,虽然在绝大部分情况下其值为0,但在某些特殊工况(如增加6号机组的AGC/AVC配置,即增加了参数个数和数组规模)下,Ptmpdelta可能为正值。

(4) 在模拟2014-02-21工况时,通过在程序中申请变量后打印Ptmpdelta数值,发现Ptmpdelta数值大小不定,造成机组无功分配值出现异常。

根据分配公式,当Ptmpdelta为负值时,2,4号机组无功分配值将比实际分配的数值要小(绝对值则是大);而当Ptmpdelta为正值时,2,4号机组无功分配值将比实际分配的数值要大(绝对值则是小)。因此,当Ptmpdelta为随机负数时,即可解释模拟工况的现象;Ptmpdelta为随机正数时,即可解释母线电压异常升高现象。

3 整改措施

(1) 完善监控程序设计和测试环节。在使用Ptmpdelta的程序段时,首先要赋予Ptmpdelta的初值为0,以消除机组无功分配值可能偏大或偏小的bug;其次要求厂家全面排查AGC及AVC代码,确保涉网程序代码不存在类似问题。

(2) 增加监控系统动作指令输出监视功能,以便于系统运行异常后进行分析。

(3) 加强入网设备管理,做好及时报送入网设备相关材料的审批及备案工作。原则上不允许未经严格测试的代码在现场运行。若现场更改代码,必须经过供应商严格的程序审核和测试程序,并由供应商盖章认可。

(4) 电厂需完善现场运行规程,明确AGC、AVC等程序异常退出运行后的核查和事故处理原则。当原因未查明时,不得擅自投入有关功能,避免出现不可控事件。

(5) 加强PMU等涉网自动化设备的相关技术培训,不断提高专业技术人员分析和解决实际问题的能力,以防止AVC、AGC等自动控制功能退出后运行人员无法正常实施调控。

4 结束语

AVC监控系统在电厂中得到广泛应用,该系统通过AVC的执行终端向励磁调节器发出控制信号,以增减励磁调节器电压的给定值来改变发电机励磁电流,进而调节发电机无功出力,使其维持在电网电力调度通信中心下达的电压指令(或无功指令)附近,实现电压无功自动调控。但在实际应用中,调控指令软件方面仍存在缺陷。

通过对该异常运行事故的分析与现场排查,证明设备本体和产品软件对安全生产有重要影响,设计瑕疵或修改升级均会给设备安全运行埋下隐患。此次事故后,该电厂对机组相关设备的监控软件管理缺陷进行了整改。截至目前未再发生此类事故,彻底消除了发电和电网的安全隐患。

1 唐杰阳,陈飞翔,张 强,等.基于辅助服务的机组无功优化分配[J].水电自动化与大坝监测,2012(3).

2 周宇华,翟伟翔,马 平.火电厂自动电压控制(AVC)系统方案设计[J].电力系统保护与控制,2012(9).

3 唐建惠,张立港,赵晓亮.自动电压控制系统(AVC)在发电厂侧的应用[J].电力系统保护与控制,2009(4).

4 龚文强,陈晓强,陈海清.惠州液化天然气电厂无功电压自动控制装置的应用[J].广东电力, 2011(6).

5 王 玮.电网监控系统遥控操作防误研究[J].电力安全技术,2014(3).

2014-07-26。

张宪宝(1986-),男,工程师,主要从事电力系统继电保护工作,email:huagong2010@yeah.net。