关于散货码头桥式卸船机记重问题的综合改进

李 明

(唐山曹妃甸实业港务有限公司,河北 唐山 063200)

关于散货码头桥式卸船机记重问题的综合改进

李明

(唐山曹妃甸实业港务有限公司,河北唐山063200)

摘要:本文基于ABB Control Builder5软件平台,结合唐山曹妃甸实业港务有限公司桥式卸船机实际作业工况对散货码头产量计重不准确的问题进行分析,并提出相应解决方案。

关键词:散货码头;桥式卸船机;产量计重

散货码头这种粗狂型的作业模式对于作业数据的记录往往存在一些不准确性。例如:单位产量与中控调度记录不相等,丢斗现象,卸船总量与实际吨数偏差较大等。由于ABB程序的通用性,该套程序可以应用在任何一个散货码头,但内部细节需要通过现场作业来进行调整。以唐山曹妃甸实业港务有限公司为例,通过仔细分析现场工况与ABB程序内部逻辑关系,导致记重问题发生的原因大致有以下几点:

(1)传输到中控调度的数值是瞬时值,因此带来了极大的不准确性。

(2)内部的计算方法并不精确,不符合实际工况。

(3)记重脉冲触发时间较早,加大了不准确性。

(4)产量记录缺少相应连锁条件有出现负值的现象。

(5)如出现level1,level2过载故障可能导致该斗无法记录或者记录不准确。

综合解决方案如下:

原因1解决方案:由于原记重计算的瞬时值被直接传输到中控调度,因此误差较大。为避免该问题,我们将传输到中控的值由原设定GrabLoadNet改为右下角的输出值GrabLoad(原程序中没有GrabLoad输出点,编辑内部程序后添加所得,图1中有显示),此值是经过该模块内部计算后得出的值,准确度较高,并且添加两组锁定模块SEL(如图1),在记重脉冲RecordTrigger置1时,SEL模块将计算的数值锁定,一个传输给司机室CMS,另一个传输给中控调度,以保证CMS与中控记录的数值准确且一致。

图1 修改程序后传输到中控的数值

原因2解决方案:卸船机内部计算公式不精确不符合实际工况。原公式为:GrabLoadEverage:=add(GrabLoadNet1,GrabLoadNet2,GrabLoadNet3,GrabLoadNet4,GrabLoadNet5,GrabLoadNet6,GrabLoadNet7,GrabLoadNet8,GrabLoadNet9,GrabLoadNet10,GrabLoadNet1)/Counter;(GrabLoadNet为平稳段单位时间内的记重,Counter为平稳段的记重次数,GrabLoadNet的计算个数比Counter最大值少1),原程序中Counter设定为5,GrabLoadNet4作为最后一个计算值的是一个瞬时值,有效值只有前三个,因此该计算方法存在较大的误差,增加了计算的不确定性。为了消除这种不确定性,我们将程序加以改进:

(1)增加一个可以手动修改的变量K。

(2)改进公式:(加粗为改动部分)。

GrabLoadEverage:=K*add(GrabLoadNet1,GrabLoadNet2,GrabLoadNet3,GrabLoadNet4,GrabLoadNet6,GrabLoadNet7,GrabLoadNet8,GrabLoadNet9,GrabLoadNet10,GrabLoadNet1)/(Counter-1)。

GrabLoad:=GrabLoadEverage。

参照实际作业工况,修改Counter最大值为6,计算值最多可计算到GrabLoadNet5,同时最后一个计算值的GrabLoadNet5是一个瞬时值被舍弃,GrabLoadNet1-4可以满足抓斗在平稳区域的计算要求,此时计算的结果更加准确。增加的变量K可以在记重系统需要整体调整时便于灵活修改。并且增加新的输出点GrabLoad,该输出点将把计算值传输给CMS与中控。

原因3解决方案:卸船机的记重脉冲触发时间较早,因此在还未计算出准确值前,数值就被锁定。原程序对记重脉冲RecordCounter的触发条件十分宽松:起升加速度小于2,起升高度大于10米,起升速度大于10%,虽然这种限定会降低丢斗的概率,但是往往在还没有计算出准确值时记重脉冲就被置1了。此时CMS与中控都会记录下计算的产量,误差极大。为此修改触发条件为:起升加速度小于2,起升高度大于18米,起升速度大于70%。(根据实际工况设定)修改后观察实际作业情况,在正常操作的情况下该参数完全可以满足记重的要求,也不会出现丢斗的现象。

原因4解决方案:产量记录为负值的主要原因是记重程序中没有相关的连锁条件,该情况打多发生在吊斗、吊钩机的时候,司机把钩机、斗车放入舱口后起升,由于是特殊模式速度较慢,司机会打回正常模式做起升动作,此时比较容易满足触发记重脉冲的条件,导致记录的数值为负值或者1吨左右。因此修改后添加了GrabLoadEverage>0的连锁条件,如果程序逻辑计算中GrabLoadEverage<0,则无法触发记重脉冲,CMS也不再记录该数据。

原因5解决方案:level1,level2过载保护是卸船机的自我保护功能,由重力传感器测量。level1过载保护,故障现象为主机构有速度限制;level2过载保护,故障现象为制动器抱死,属紧停类的保护。该保护功能不仅会发生在抓斗刚刚闭合做起升动作时,往往还会在回斗过程中出现。假如发生过载故障,不仅会导致该斗产量无法记录,而且抓斗磕碰接料板的危险性会大大增加,同时对制动器、钢丝绳等设备的磨损与伤害也很大,严重影响相关设备的使用寿命,甚至会导致安全事故的发生。因此将过载故障的触发条件进行优化是很必要的。

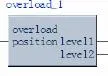

经过分析,由于level2过载保护属于紧停类保护,该保护功能在船舱内以及舱口附近起作用即可,回斗过程可以扩大保护范围或者去掉该保护保证作业的连续性。因此,在程序中加以修改:在Programs/MainHoist/Load/2中添加自定义的功能块Overload-1,左侧输入条件为起升实际高度,右侧输出条件为level1,level2过载故障的限定吨数。如下图:

图2 自定义模块Over load-1

OverLoad-1功能块内部逻辑关系:

从作业的安全性以及对设备的维护角度出发,设定k值如下:k1=80,k2=85,k3=k4=1000,k5=18。由功能块内部逻辑关系可知,在抓斗实际高度低于18米时,level1为80吨,level2为85吨,一旦发生过载故障,司机开斗重新抓料,并控制在合理抓取量范围内,保证安全;当抓斗实际高度高于18米后,level1,level2设定为1000吨,基本屏蔽掉过载保护,保证了回斗的连续性,避免了磕碰接料板的危险,同时也延长制动器、钢丝绳的使用寿命,降低了设备的人力维修成本与物料使用成本。

经过以上几点改造,解决了中控调度与CMS记录不准确,不相同的问题,产量查询基本一致,并且整船作业量对比偏差较大时通过K值调整也更加便捷。同时对level1,level2过载保护程序的优化不仅降低了丢斗现象的概率,更使得抓斗满载回斗的连续性与安全性得到保证,降低了磕碰接料板事故的概率,也延长了钢丝绳与主电机以及制动器的使用寿命,降低了设备维修更换的成本。

参考文献:

[1]沙海明.ABB PLC之间通讯的程序处理[J/OL];2008-8-27

[2]梁海涛.桥式卸船机的常见故障及改进措施[J];工业设计;2011年07期

[3]刘盈.桥式卸船机自动控制系统研究[D];浙江大学;2008年

作者简介:李明,男,助理工程师,研究方向:桥式卸船机的自动控制。