水冷发电机的冷却水泄漏测试经验

张 祺

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 引言

最近对多达600台以上的水冷发电机的运行进行了调查研究。虽然预期设计寿命是30年,而实际上定子绕组的平均运行寿命为26年。在失效的定子绕组中,有15%发生在运行中,有55%发生在电气试验中,其余30%发生在真空、压力和氦气试验中。调查结果表明,最近16年以来定子线棒发生故障的次数为47次,其中有40次发生在电气试验中,7次发生在运行中。引起故障的原因主要是冷却水泄漏、磨损、缝隙腐蚀、铜管泄漏和水的电导率问题等。上述故障中的75%是由于绝缘受潮。

1 水的泄漏

1.1 泄漏原因

大容量汽轮发电机定子绕组采用水内冷的全球多达几千台。虽然在制造过程中已经通过了严格的检漏试验,但在运行以后,便处于热冲击、重复性的负载、腐蚀、机械振动和电磁应力等环境中,仍有泄漏发生。何况每台发电机有多达数千个焊点。

1.2 泄漏部位

定子绕组可能发生泄漏的部位如下:1)铜管、管子、管接头、连接套管、套管接头、弯管接头、配件、连接套管、管的加长节;2)聚四氟乙烯软管及其管接头;3)并头连接焊接口;4)连接环;5)汇水管及其管接头;6)高压套管及其连接;7)水接头及其软管。

1.2.1 水盒盖泄漏

采用线夹从周围将多股股线箍紧,其端面用铜钎焊焊上水盒盖。如果水盒盖焊接得不可靠,焊接点处会泄漏。

1.2.2 孔隙泄漏

在过去铸造水盒的孔隙区域会形成泄漏,后来改为实心铜块机械加工。

1.2.3 钎焊处泄漏

股线与线夹之间采用铜钎焊进行箍紧。由于钎焊合金(Cu3P)中含有磷,它是一种催化剂,促进了钎焊合金的腐蚀(缝隙腐蚀)及其相邻铜线的腐蚀(磷酸侵蚀)。由于焊接工艺本身存在着多孔性,在钎焊合金的富磷相就会发生缝隙腐蚀,并在水的化学变化中而形成磷酸。随着钎焊合金在缝隙腐蚀作用下,使原有微小气孔增大,直到气孔接触到铜线时,磷酸溶液将使铜线腐蚀,而且比钎焊合金的腐蚀速度要快。铜的腐蚀深度变化不大(约为0.4 mm),并在铜的表面形成磷酸盐。虽然液体的体积逐渐增大,但却保持着临界的酸的质量分数,直到铜线的泄漏通道形成。这就是缝隙腐蚀机理。

虽然氧含量低的冷却水没有发生缝隙腐蚀,但是不能用它来取代氧含量高的。研究结果表明,氧含量低的冷却水确实不易发生缝隙腐蚀,但是更容易产生氧化亚铜。这种不稳定的氧化物能将空心线棒淤堵,阻滞冷却水流动,导致线棒过热、股线分开和剥离,以致对地绝缘击穿和定子接地故障。冷却水中溶解氧的质量分数应当是2×10-6~8×10-6。

1.2.4 端部泄漏

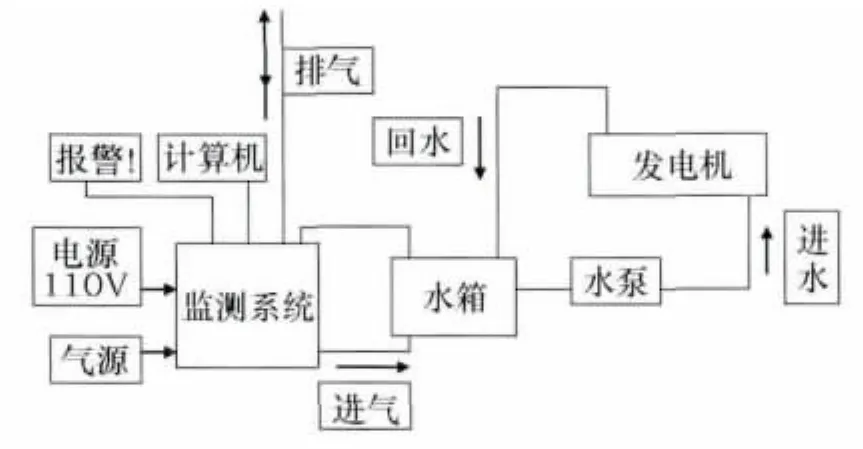

定子绕组端部承受着高频振动,会使铜线磨损泄漏。如果在绕组端部发现污垢或粉尘,就表明端部零件之间存在着相对运动或磨损。如果在监测系统(图1)中的水箱排气装置中检测到大量气体,就表明存在泄漏。

图1 冷却水泄漏监测系统示意图

1.3 泄漏量

采用钎焊或焊接工艺时,可能遇到的泄漏量通常在10-2~10-5cm3/s之间。如果泄漏量低于10-7cm3/s,通常会由水本身堵塞。泄漏量为10-5cm3/s时,每年的泄漏量约为10 cm3。这是引起线棒绝缘失效的泄漏等级。泄漏量是很难预测的。因为它的大小和增长速度是许多变量的函数,其中包括:泄漏位置、材料特性、热应力和机械应力等。所以需要装设监测系统(见图1)。只有大于10-4cm3/s的泄漏量,采用泡沫试验和真空/压力试验才能测量出来。更加灵敏的氦气试验,应当用于检测比这还要小的泄漏量。那么,多大的泄露量是允许的?所能测出的任何泄露量都是不可接受的!以上的泄漏检测都是用于直接暴露的泄漏。然而多数泄漏都发生在端部接头处。这些接头采用多层环氧树脂带缠绕,监测就很困难。而且所有的检测灵敏度都会降低。

2 测试方法

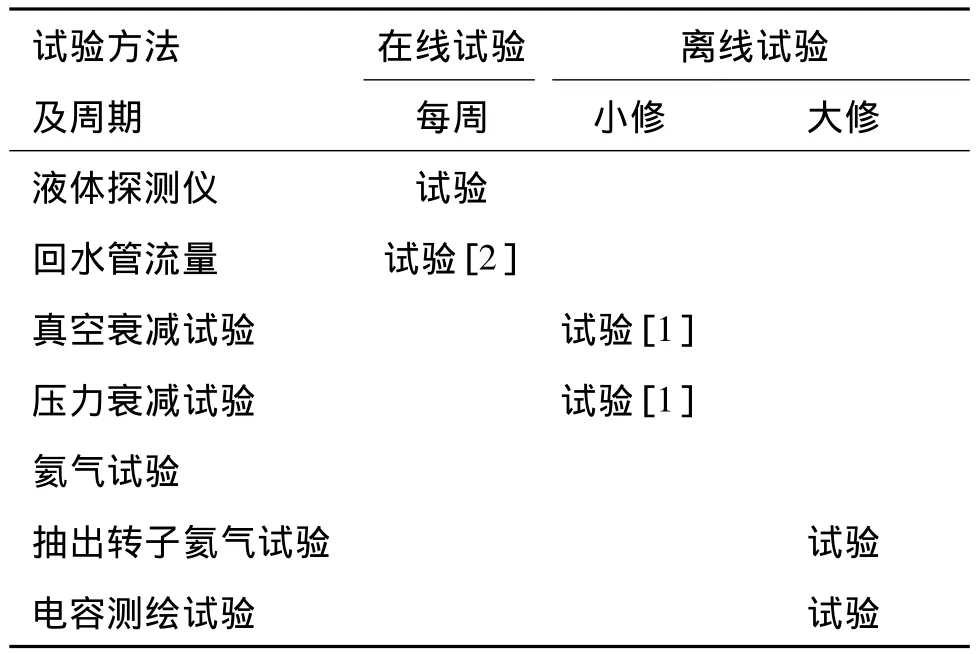

水冷发电机的开发应用已有30多年历史。水的泄漏事故逐渐增多,导致巨大的停机和维修损失。为了延长发电机运行寿命,必须进行在线监测和离线测试,[1]如表 1 所示。

2.1 在线测试

它不需要停机。它针对的是定子绕组整体。通常无法确定泄漏点的大小、数量和位置等。常用的在线监测仪器如下:

2.1.1 液体探测报警器

发电机泄漏时,它的集水报警装置就会发出警报(见图1)。泄漏的水来自于氢油密封系统、氢气的冷却器、定子绕组的泄漏、气源提供的质量差的潮湿氢气。

2.1.2 氢气探测器

如果液体探测报警器发出警报,并发现水,就应当在冷却水的出口进行氢气流的测试,泄漏监测系统(图1)的排气口逸出过多的氢气,氢气指示器就能显示定子绕组可能有比较大的泄漏。如果氢气排放正常,就应当查找其它原因。发电机冷却水的回水管中的氢气,经过水箱和排气管排出。设置排放口的目的是为了适应冷却水的热胀冷缩。正常情况下应当是氢压高于水压。如果相反,水就会泄漏到氢气中并使氢气排出。如果氢气流量较大或流速较高,就要在下次大修中进行完整性的水压试验甚至停机检修。只要发电机内氢气的压力高于定子绕组内水的压力,即使微小的泄漏,也不会使绕组损坏。但是毛细管作用却能导致水的渗出。

表1 冷却水泄漏试验方法

2.1.3 泄漏监测系统

开发应用泄漏监测系统的目的,是检测经过离子化处理的冷却水等级和排出的氢气流量。该系统包括有流量表、气体分析仪、数据采集和控制系统以及管路修正系统等。该系统可将经过过滤的新鲜空气输入到冷却水里,使水中的氧含量维持在2×10-6~8×10-6。即使装设监测装置以后也要进行定期试验。因为定子泄漏监测系统虽然提供了连续的在线监测,但是它不具备所要求的灵敏度,所以还要按照规定进行定期试验,何况这两种方法还具有互补性。冷却水泄漏监测系统示意图见图1。

2.2 离线测试

它属于维修试验,需要停机,甚至抽出转子。它能够对泄漏量为10-5cm3/s这样小的单个泄漏点进行定位。小修测试是每隔30个月进行一次;大修则60个月一次。小修试验程序包括真空试验和压力衰减试验以及视觉检测。停机以后不需抽出转子。大修试验程序包括压力衰减试验、真空试验、氦气试验、电容试验以及电气性能试验等。但是,试验以前必须抽出转子。在进行大修时,首先应当进行发电机排气和定子绕组排水。但是要注意:在消除发电机的气压以后还要同时消除水压。

为了避免水从泄露点渗透到定子绕组中,应当始终保持水压低于气压。即使已经通过泄露试验的绕组,也这样要求。

还要注意:在发电机存在气压条件下冷却水也能泄露。通过毛细作用水能从某些泄露点逸出,比如隐藏在绝缘层和树脂下面的泄露点。绝缘层之间的氢气压力下降,也会引起渗漏。

2.2.1 真空衰减试验

这种试验的最大优点是灵敏性,而且它在测量泄漏时,无需进入定子。它的测量灵敏度可以达到微米(水柱)级。这在普通压力表上是无法相比的。它的测试只需1 h;而普通压力衰减试验则需要24 h。这种试验不合格时,必须进一步地进行真空干燥处理,并重新进行试验。

真空试验和压力试验的泄漏标准是不同的。真空试验的灵敏度、绕组潮湿程度和试验设备状况都影响着试验结果。因此对于真空试验必须有更高的试验要求。

2.2.2 压力衰减试验

与真空衰减试验相比,它的优点是能够提供高达5倍的压力差,就能更加容易地发现泄漏点。它的缺点是对于小泄漏不敏感。在施加高压以前,定子绕组内部必须完全干燥。试验时,必须采用非常干燥的空气或氮气,以便保证潮气不会进入系统。

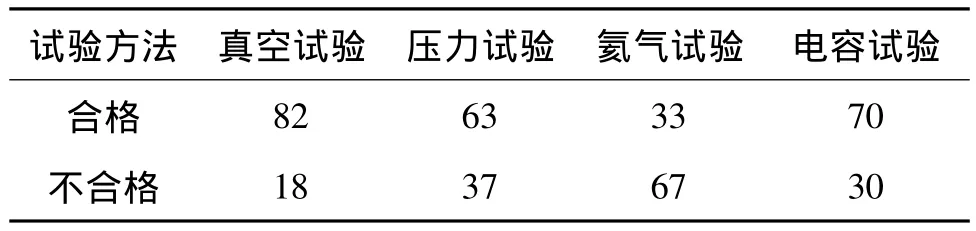

泄漏测试的实践表明:即使真空和压力试验合格,也不能保证没有泄漏。还要进行氦气和电容试验(测试结果见表2)。

表2 发电机泄漏测试结果 %

已经通过高压试验的受潮线棒必须更换。只要线棒受潮就没有办法彻底干燥。这个缺陷是不可消除的。长期运行就会导致绝缘强度降低,就更容易受到机械损伤或在电压作用下而失效。此外水还能引起粘接股綫的树脂劣化、股线分离并产生相对运动,引起短路、过热并最终导致线棒失效。

2.2.3 氦气检漏试验

氦气是一种最轻的无毒无害惰性气体。如果是其它气体,就不如氦气灵敏,而且容易与线棒内的残留水结合形成酸性溶液。如果泄漏量为10-4cm3/s及以上,大约在85%的情况下都能发现;另外15%的情况因为氦气量小而不能准确定位。

这种检测方法只能用于绕组端部并头连接等局部。虽然那里容易泄漏,但是用于整个绕组的检测,还必须抽出转子。真空和压力试验以后的氦气试验也合格,就进行电容试验。如果不合格,就用探测器检漏并定位进行维修,然后重新进行氦气试验。

即使在真空试验和应力试验合格以后,还要进行氦气试验。因为氦气试验是最为敏感的泄漏试验方法,它能测出比真空试验或应力试验低5个数量级的泄漏量。

虽然检漏气体试验是最灵敏的试验,但是在合格以后还要进行真空试验和压力试验。因为:1)检漏气体试验需要接触定子绕组,通常适用于机组大修。而真空试验和压力试验就不需要这种接触,只要发电机停机就行。也能在两次大修之间进行。2)检漏气体试验用于检查容易接近的位置,比如并头套内的连接、汇水管接头等。实际上大多数泄漏都发生在这些位置。而真空试验和压力试验针对的是整个绕组,能对检漏气体试验覆盖不到的地方进行检查。3)进行检漏气体试验时,要先进行真空试验和压力试验。因为绕组在试验以前就必须进行真空干燥,在真空试验时就不再需要额外的附加设备。而压力试验也能在绕组充压时进行。所以,对于整个检查试验来说,只是增加了一点试验时间。4)上述三种试验再加上电容试验,就为防止绕组遭受冷却水泄漏而引发的破坏性事故,提供了最好的保证。

2.2.4 电容试验

这种测试主要用于确定冷却水的渗透程度或范围。进行这种测试无需进行定子绕组干燥。采用其它试验方法时,在检漏试验以前必须进行绕组的干燥处理。实验研究表明:在试验压力下,潮气仍能导致很小泄漏点的堵塞。为了消除潮气,在试验前就必须进行真空干燥。进行电容试验不需干燥绕组的原因是:电容试验要检测的是对地绝缘中是否有水渗入,而水与正常对地绝缘的介电常数有很大区别,从而使这项试验成为有效,就不需干燥绕组。

电容测绘试验如果不合格,就凭视觉检查并头连接和端部绕组是否受潮,再用氦气试验仔细检查,然后进行电气试验。经验表明,经受不住电气试验而失效的绕组都是由于绝缘受潮而引起的。虽然它们大部分通过了真空衰减试验,而且大约50%还通过了压力衰减试验。但是却都没有能通过氦气试验和电容试验。

3 测试实例

在过去的几年期间,在百万千瓦的汽轮发电机上检查出来的泄漏缺陷位置和数量如下:1)空心股线——1处;2)空心管与水接头——1处;3)水盒盖焊缝——3处;4)根部焊缝——4处。在2009年2月,某个火电站装设有冷却水泄漏监测系统的600 MW大型汽轮发电机的氢气排放流量检测器发出警报:发电机内的氢气溢出流量超过正常值。初步判断为定子线棒冷却水泄漏。在发生泄漏情况下,定子线棒中的水便流到发电机的氢气中,并驱使氢气向外溢出。后来通过压力和真空试验,检查出来部分线棒端部接头的铸造水盒泄漏。进行了拆除绝缘和补焊、堵漏处理。在后续的氦气和电容验证和确认试验中,又发现其余的线棒也出现泄漏现象。最后决定整个定子绕组端部全部灌注树脂,解决了泄漏问题。虽然麻烦点,但是要比更换整个定子绕组节省很多。

在后来的改进设计中,已经将这种铸造水盒改为冷拉铜机械加工的,从而提高了材料的致密性,减少甚至避免了再度出现水盒泄漏的可能性。最近几年,这种冷却水泄漏监测系统正在大型汽轮发电机上推广应用。

4 维修方法

定子绕组冷却水泄漏的维修方法有以下三种:1)更换泄漏部件;2)实施钎焊或钨极惰性气体保护焊;3)灌注环氧树脂;4)更换整个绕组。

为了减少非计划性停机和提高可利用率,长期性解决办法还是后面两项措施。对于定子进行环氧树脂的整体灌注环氧树脂,能够消除缝隙腐蚀、线棒与水盒之间的泄漏,但是却不能完全消除前面所述多种应力引起的其它类型泄漏。因为泄漏水造成的绝缘劣化是无法恢复到初始状态的。如果在铁心出槽口处的线棒弯曲部位或端部防晕层发现绝缘受潮,就必须更换绕组。

注意:更换为采用新技术新材料制作的新绕组以后也要定期试验。虽然更换绕组以后进行了严格检查,但是运行以后绕组承受着热冲击、腐蚀、机械和电气以及重复负载等应力的作用下,即使焊接质量上微小的偏差,就会引起定子绕组中冷却水的泄漏。所以,仍要按照规定进行定期试验。即使是新出厂的全新产品也不例外。

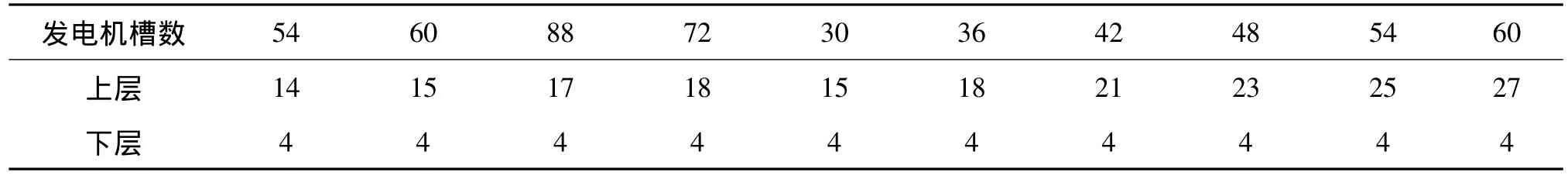

对地绝缘损坏的线棒是不可修复的,必须在一年内更换。因为损伤的线棒更容易受潮,又没有有效的干燥方法,所以是不可恢复的。为了缩短大修周期,最好采用表3给出的绕组线棒备件数量作为战略储备。

表3 定子绕组线棒备件数量根

5 预防措施

1)开发应用新型绝缘材料,并提高它们对于潮湿、化学、油和其它污染物的承受能力。

2)采取发电机内氢压始终高于线棒内水压的运行方式。

3)采用机床加工取代铸造的铜件。

4)改进钎焊工艺,取消含磷的钎焊合金。

5)实施在线监测和离线试验,防患于未然。

6)提高定子绕组的质量。[2]

6 结语

调查结果表明,发电机冷却水的渗漏故障在不断增加。根据多年以来的测试和维修经验,进行了总结。为了减少非计划性停机和减少维修费用,最好实施在线监测和离线试验,以便防患于未然。

[1]齐彦.汽轮发电机事故的测试方法[J],防爆电机.2013(5):17-21.

[2]梁海滨.大型发电机冷却水故障的应对措施[J].电工文摘,2013(3):25-29.