有机胺类固化环氧树脂热变形温度的实验研究

刘秀等

摘要:研究了脂肪族胺类固化环氧树脂热变形温度(HDT)。利用正交试验研究了固化工艺、固化剂、填料及环氧树脂4种因素对HDT的影响。结果表明,固化工艺是影响HDT的最显著因素,80 ℃固化3 h后HDT较常温7 d固化可提高约40 ℃,且平均挠度变化率最小。本文研究了在高温固化工艺下,不同结构固化剂对无填料体系胶粘剂HDT的影响。结果表明,在不同的固化工艺下,使用不同结构脂肪胺类固化剂的HDT不同,过分提高固化温度反而会降低固化体系的耐热性能。

关键词:结构胶粘剂;热性能;热变形温度;脂肪族胺固化剂;挠度变化率

中图分类号:TQ433.4+37 文献标识码:A 文章编号:1001-5922(2014)11-0074-04

环氧结构胶粘剂作为环氧胶粘剂的重要分支,广泛应用于建筑物加固、公路修补、桥梁建设、装修密封等。当其在常温条件下使用时,通常不考查胶体的热性能[1];但当其应用于较高温度环境时,如水泥厂、玻璃厂等生产区域加固等,胶体的热性能直接影响到加固结构的耐久性和稳定性,其将成为不可忽略的重要性能指标。

热性能的考查指标包括玻璃化转变温度Tg,热变形温度HDT,热膨胀率及热导率等[2]。其中Tg和HDT是衡量固化物物理耐热性能的常用表征手段。HDT测试结果一致性较好,Tg取样量小,更适合无填料体系固化物的测定。影响胶粘剂热性能的因素包括环氧树脂与固化剂的化学结构及2者配比关系、填料种类及其加入量、固化条件等。目前,对高分子聚合物如塑料等材料的热性能研究已较为成熟[3],但对环氧结构胶粘剂热性能的讨论仍少有报道。

本文研究了脂肪族胺类固化环氧树脂热变形温度影响因素。首先通过正交试验,研究了环氧树脂、固化剂、填料以及固化工艺4个因素对环氧结构胶粘剂HDT的影响;其次,实验研究了无填料体系中使用不同结构固化剂,在高温固化工艺下的HDT。最后,提出了平均挠度变化率概念用于分析在测试HDT过程中热变形速度。本文工作成果对研制环氧结构胶粘剂以满足更高热性能要求具有指导意义。

1 实验部分

1.1 实验材料

液体双酚A型环氧树脂,江苏三木集团;间苯二甲胺(m-XDA),MITSUBISHI GAS CHAMICAL COMPANY,INC.;1,3-二氨基甲基环己烷(1,3-BAC),MITSUBISHI GAS CHAMICAL COMPANY,INC.;三甲基己二胺(TMD),德国赢创德固赛。3种固化剂m-XDA、1,3-BAC、TMD结构式分别如图1所示。

1.2 实验方法

1.2.1 正交试验

利用正交试验设计方法,实验研究了主树脂、固化剂、填料、固化工艺4个因素(每因素设计3个水平)对胶粘剂HDT的影响。主树脂为环氧值不同的环氧树脂E-44、E-51、E-54;固化剂分别为含支链长链脂肪胺(TMD)、含苯环脂肪胺(m-XDA)、含六元环脂肪胺(1,3-BAC)3种不同固化剂体系;填料选用滑石粉和细砂的混合填料以及活性硅微粉;固化工艺分别为常温固化7 d,40 ℃固化24 h及80 ℃固化3 h。实验因素和水平如表1所示。正交试验按照正交表[4]L9(34)安排(其中L为正交表代号,9代表需要进行实验次数,3为因素水平数,4为因素个数)。

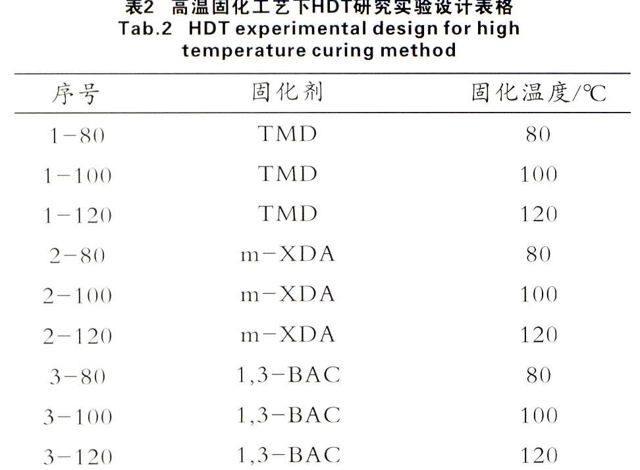

1.2.2 高温固化工艺下HDT的研究

为探寻高温固化工艺下(80、100、120 ℃)无填料体系胶粘剂的HDT,分别在3种固化温度下,研究了TMD、m-XDA、1,3-BAC 3种不同固化剂体系的HDT,实验方案如表2所示。实验中采用E44作为环氧树脂,固化时间为5 h,胶粘剂体系中不添加填料。

1.2.3 平均挠度变化率的研究

为研究胶粘剂固化体系在热变形过程中变形快慢,本文提出平均挠度变化率概念,平均挠度变化率是指测试热变形温度(HDT)过程中单位温度下的挠度变化,记为δS(mm/℃),如式(1)所示。

式中:Δs为测量HDT过程中计算的标准挠度,ΔT为达到标准挠度的温度变化。HDT测试过程中升温速率为120 ℃/h匀速升温,温度变化大小与时间变化快慢一致,故平均挠度变化率可表示胶体的热变形速度,平均挠度变化率越大表示受热时变形越快,反之越慢。

1.3 试样制备及性能测试

胶粘剂配制过程:在反应釜中加入环氧树脂100 g,再加入聚硫橡胶增韧剂15 g,然后加入理论量固化剂,最后,对于有填料体系,加入实验设计填料,填料量为液体组分总质量的1倍。所有组分加入完成后搅拌5 min,使胶液混合均匀,开始制备试样。标准热变形温度试样尺寸[5]为80 mm×10 mm ×4 mm;热变形温度测试仪器:热变形温度测定仪VRW-300 M,承德市金建检测仪器有限公司。

2 结果与讨论

2.1 热变形温度-HDT

按照正交试验表1[L9(34)]进行实验,所测得样品HDT结果如表3所示,由极差分析可知,影响胶粘剂HDT的因素按重要性依次为固化工艺(D)、固化剂(B)、填料(C)及环氧树脂(A)。由于A、B、C 3个因素对HDT影响的极差R相近,所以分析其各自的影响时,需要兼顾考虑其他因素的影响。

(1)固化工艺对HDT影响最为显著,80 ℃固化3 h后,胶粘剂HDT比40 ℃固化24 h的高26.6 ℃、比常温7 d的高38.2 ℃。这是由于温度较低时,环氧树脂与固化剂反应不完全,固化后交联密度小,胶体耐热性差,适当提高固化温度可以提高交联程度和密度,进而提高胶体耐热性能。由实验结果可以得出,相同固化剂在不同固化工艺下表现出的热变形温度不同。如固化剂为TMD时,不同固化工艺HDT极差值为41 ℃;固化剂为m-XDA时,不同固化工艺HDT极差值为36.6 ℃;固化剂为1,3-BAC时,不同固化工艺HDT极差值为37.1 ℃。这表明固化工艺对HDT的影响程度同时与固化剂有关,在本实验选用的固化剂中,固化工艺对使用TMD固化剂胶粘剂体系HDT影响最大,对使用m-XDA固化剂胶粘剂体系HDT影响最小。

(2)固化剂是影响胶粘剂HDT的第2位因素。使用1,3-BAC固化的胶粘剂HDT高于TMD及m-XDA固化体系的HDT,分别高出4.0 ℃、1.0 ℃。这是因为拥有空间三维立体六元脂环族结构及平面刚性苯环结构的耐热性优于带支链的烷烃结构。在25 ℃/7 d固化工艺下,1,3-BAC固化体系与m-XDA固化体系的HDT相差仅2.5 ℃,说明常温固化工艺下,具有相似结构的1,3-BAC和m-XDA有填料固化体系的固化交联密度相近。在40 ℃/24 h固化工艺下,m-XDA固化体系与TMD固化体系的HDT相近,仅差2.0 ℃,表明在40 ℃/24 h固化工艺下,使用m-XDA与TMD固化剂的有填料固化体系固化交联密度相近。在80 ℃/3 h固化工艺下,1,3-BAC固化体系与TMD固化体系的HDT差值为4.4 ℃,大于40 ℃/24 h固化工艺下m-XDA与TMD的差值,说明高温固化下,对于有填料体系,1,3-BAC与主树脂形成的空间网络结构密度要高于TMD,形成的固化体系耐热性能要高于TMD。

(3)填料、环氧树脂分别是影响胶粘剂HDT的第3位、第4位因素。填料为纯硅微粉时HDT与混合填料的HDT相等,无填料体系的HDT最低,3者极差值为3.2 ℃。这与文献[6]报道相一致,可以通过添加无机填料提高体系的耐热性能,对于本实验选用的纯填料与混合填料,对固化体系HDT的影响可以视为相等。与前所述3个因素比较,环氧树脂对HDT的影响最小,由分析结果证明选用双酚A环氧树脂,环氧值在一定范围内时(0.44~0.54),环氧树脂对胶粘体系热性能影响不显著。

2.2 均挠度变化率

表3中9组实验HDT对应平均挠度变化率(δS)关系如图2所示。

由图2可知,第3、4、8组的δS低于0.03 mm/℃,此3组实验的固化工艺为80 ℃/3 h,对应HDT均超过80 ℃;其他组δS都大于0.05 mm/℃。实验数据表明,高温热处理有利于降低挠度变化率,即试样的热变形速度较慢。

2.3 高温固化工艺下HDT的研究

通过以上正交试验分析结果可知固化工艺对HDT的影响最为显著。本文进一步研究了不同固化剂,不同高温固化工艺对无填料固化体系HDT的影响,结果如图3所示。

由图3所示结果可知,当固化剂为TMD时,100 ℃/5 h固化工艺下固化体系HDT最高,为80.5 ℃,当固化温度为120 ℃时,HDT降低且低于80 ℃固化工艺下的HDT,结果表明对于TMD脂肪族胺类固化剂,100 ℃时已经与主树脂反应完全,若继续提高固化温度会破坏空间网状结构,降低固化交联密度,表现出胶体热性能降低。当固化剂为m-XDA时,HDT随固化温度的升高而增大,120 ℃固化工艺下,HDT较80 ℃固化工艺提高3.8 ℃,结果表明对于m-XDA含有芳环结构的脂肪族胺类固化剂,提高固化温度会加大固化交联密度,反之固化不完全,表现出试样脆,易显破碎性断裂。当固化剂为1,3-BAC时,100 ℃/5 h固化工艺下固化体系HDT最高,较80 ℃/5 h固化工艺下的HDT高3.4 ℃,与m-XDA固化剂在120 ℃/5 h固化工艺下的HDT相等,说明1,3-BAC固化剂在100 ℃固化工艺下已经与主树脂反应完全,反应活性高于m-XDA固化剂。以上结果表明,固化温度并非越高越好,对于在一定温度下已经固化完全的胶粘剂体系,提高固化温度反而会降低胶体热性能。

3 结论

(1)在实验选定体系下,固化工艺对胶粘剂热变形温度的影响最为显著,固化剂,填料,环氧树脂对HDT的影响依次减弱。

(2)在实验研究因素范围内,经80 ℃/3 h固化工艺处理的胶粘剂,其HDT均在80 ℃以上,平均挠度变化率低于0.03 mm/℃,热变形速度较慢。

(3)对于在一定温度下已经固化完全的胶粘剂体系,如使用支链脂肪族胺类固化剂的固化体系,提高固化温度反而会降低胶体热性能。

参考文献

[1]GB50367—2006,混凝土结构加固设计规范[S].

[2]金日光,华幼卿.高分子物理[M].北京:化学工业出版社,2006.

[3]单国荣,翁志学.提高通用塑料热变形温度的方法[J].化工新型材料,1995(2):13-17.

[4]李云雁,吴传荣. 实验设计与数据处理[M].北京:化学工业出版社,2008.

[5]GB/T1634.2-2004,塑料负荷变形温度的测定[S].

[6]胡家朋,熊联明,唐星华,等.环氧树脂改性研究新进展[J].工程塑料应用,2005,33(5):73-76.