样品制备工艺对石材干挂胶性能测试结果的影响

桑广艺等

摘要:探讨了石材干挂胶性能测试中样品制备工艺对钢/钢拉剪强度和冲击强度测试结果的影响。结果表明,制备钢/钢拉剪样品时用垫丝控制胶层厚度的方法,控厚更精确,测试结果重复性好;相比于硅胶模具,钢模具制备的试样冲击强度要高出0.5~0.8 kJ/m2,样品制备中不同的表面找平方法对冲击强度的影响相对较小。

关键词:石材干挂胶;拉剪强度;冲击强度

1 前言

石材幕墙是颇受建筑设计师青睐的建筑外部装饰形式[1]。其中石材干挂胶在槽式石材干挂工艺中发挥至关重要的作用,干挂胶质量的好坏直接影响幕墙结构的耐久性和安全性[2,3]。目前干挂胶产品适用的标准是JC 887—2001干挂石材幕墙用环氧胶粘剂。尽管标准对各检测项目的制样方法及辅助材料做了说明,但制备工艺方面还有不明确的地方。比如:模具类型、胶层厚度的控制方法、胶接面积的控制等。事实上,样品制备工艺在不同操作者之间存在差异,即便采取相同的制备工艺,不同的操作习惯得到的测试结果也可能会有较大差异。为尽可能减少误差,探索制样工艺方法对准确测量胶粘剂性能是有意义的。

2 实验部分

2.1 拉剪试件制备与拉剪强度测试

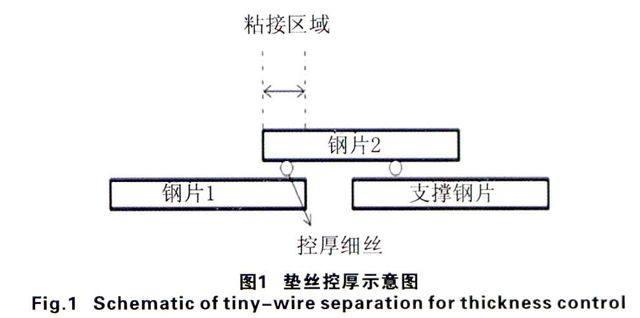

钢/钢拉剪试件采用材质为1Cr18Ni9Ti 的2 mm厚的不锈钢片,钢片的粘接面经表面打磨和清洗干燥处理后打胶。测试的干挂胶产品为杭州之江有机硅化工有限公司的2款干挂胶产品1:1型的GM602和2:1型的GM600。为精确控制胶接面积(25 mm×12.5 mm),涂胶前用美纹纸保护胶接面的外沿。垫丝控厚时(参照图1),在距支撑钢片合适位置的地方放置直径约0.2 mm细丝。在钢片1的涂胶位置放置2段直径0.2 mm,长度小于0.5 mm的细丝。再把钢片2轻轻压在钢片1上,指压5秒钟挤出余胶;凭经验指压控厚时,支撑钢片和钢片1的位置均不放细丝;模具控厚时,钢片1和2放置在模具的开口槽中,搭接时胶厚度由模具左右槽的0.2 mm的高度间隙控制(见图2)。

样品在标准条件下养护[(23±2)℃,相对湿度(50±5)%]48 h。测试根据GB/T 7124—2008 胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料),测试设备为上海松顿机械设备有限公司的WDW-50电子万能材料试验机(10 kN传感器,测试速率为4 mm/min)。每组试验取5个试件,取测试结果的算术平均值。

2.2 冲击试件制备与冲击强度测试

测试的干挂胶产品为1:1型的GM602。冲击试件为尺寸为80 mm×10 mm×4 mm的无缺口试件。胶混合均匀后刮入模具中(钢模具或硅胶模具),擀涂时模具上表面衬膜后用辊筒来回辊压;刮涂时刮刀紧贴开槽的边缘划过。

样品在标准条件下养护[(23±2)℃,相对湿度(50±5)%]48 h。冲击强度的测试参照GB/T 2567—2008 树脂浇铸体性能试验方法。测试设备为美特斯工业系统(中国)有限公司的ZBC1100-A型塑料摆锤冲击试验机,摆锤能量为1 J。每个试件的宽度、厚度在断口处平行测3次后取平均值做面积校正。冲击试验的测试结果用赛仕(SAS)软件北京公司的统计软件JMP进行数据分析。

3 结果与讨论

3.1 控厚方式对拉剪强度的影响

表1是3种控厚方式得出的测试结果。可以看出无论是凭经验指压还是垫丝胶层的厚度都控制得较好,基本在0.2 mm附近,相应的拉剪强度和伸长率结果也相当。而模具法控厚测得的胶层厚度比要求多出0.1 mm以上,拉剪强度和伸长率相对于垫丝法和经验指压法明显偏小。这样的结果符合一般的结构胶粘接强度(在一定的厚度范围内)随厚度增大而减少的规律[4]。模具法虽然具有自身几何尺寸精确的优点,但制样时,若没有其他定位或辅助手段,无法保证样品的几何准确性和精确度(置于模具中的钢片在搭接时,很容易因为受力不均匀而发生翘曲)。很多实验室在控厚时常采取经验指压的方法,操作简单,得出的测试结果相近,也具有较高的可信度。不过经验指压控厚对实验人员的技能和操作熟练程度有较高要求。综合看来,垫丝法控厚虽然操作上略显麻烦,但控厚效果最好。当然这一结论成立的前提是控厚时加入的细丝足够短。事实上只要对粘接面的完整性不造成很大破坏,一般情况细丝保留在固化的胶体中并不会影响测试结果。

3.2 模具及找平方式对冲击强度的影响

对几何形状和尺寸有较高要求的胶固化样品制备通常使用钢模具和硅胶模具。钢模具制备的测试样品具有几何尺寸精确、形状规整的优点[5],但脱模(即便有脱模剂作为辅助)可能会比较困难,严重时可能会损伤样品或造成样品扭曲变形;用硅胶模具制备的样品,由于模具自身质地软,在把高粘度的胶转移到模具的过程中,容易在开槽的边缘或拐角位置留下空隙,脱模虽然方便(可以不用脱模剂),但样品边缘或拐角处常伴有各类缺陷。另外值得一提的是无论是钢模具还是硅胶模具,都难以避免制备的样品体相中存在大大小小的微空隙,这对抗冲击强度测试结果会产生负面影响,为尽可能减小测试误差,一组试件数量应不少于10个。

无论是胶模具还是钢模具制样,如何使样品表面平整也有讲究。一般采取2种方式,一种是用金属刮刀贴着模具表面刮过(所谓刮涂)。另一种是在胶表面覆盖一层薄而有一定硬度的透明聚氯乙烯膜(胶完全固化后该膜可完整剥离),再用辊筒均匀擀,把多余的胶挤出(所谓擀涂)。经验显示:受表面张力的影响刮涂会造成样品表面呈现凹陷的几何特征(见图3a),这种情况下冲击试样的断面在作面积校正时,需把截面的凹陷特征考虑进去,否则测试结果会偏小;擀涂时受溢出胶在槽边缘处堆积的影响,试样厚度会比槽深度厚(高出约10%~15%),表面为凸起的弧面(见图3b),这种情况下冲击试样的断面在作面积校正时,需把截面的凸起特征考虑进去,否则会造成测试结果偏大。

图4a是找平采用刮涂,分别用钢模具和胶模具制备的冲击试件的测试结果。2组数据的统计结果(平均值/中位数/95%上下限)表现出明显差异。相应的Tukey-Kramer图上,2个圆没有交集。均值前者比后者大了约0.8 kJ/m2。图4b是找平采用擀涂,分别用钢模具和胶模具制备的冲击试件的测试结果。2组数据的统计结果(平均值/中位数/95%上下限)也表现出明显差异。相应的Tukey-Kramer图上,2个圆有部分交集。均值前者比后者均值大了约0.45 kJ/m2。以上2组测试结果的对比情况表明模具的材质对结果的影响是显著的。至于造成这种差异的原因,有研究认为可能是由于模具的材质影响了环氧胶的交联固化反应程度及分子链结构的密实度[5],这种解释有待商榷。众所周知,环氧固化反应是在整个胶体体相中进行的,模具若对反应有影响应仅限于跟胶体的接触界面上,宏观上不大可能带来这么大的强度提升。环氧树脂固化时会发生体积收缩,收缩过程在体相中产生应力[6,7],尽管这一变化也是在体相中发生的,但笔者认为模具材质(主要是硬度方面)会对固化过程的外围整体体积收缩发挥影响,引起胶体内部应力的变化。具体的影响机制尚不清楚,还需要做进一步的探索。相对而言,同种模具采取刮涂和擀涂2种找平方法的影响相对较小:钢模具刮涂比擀涂测试结果均值大了约0.1 kJ/m2;而胶模具刮涂比擀涂测试结果均值小了约0.3 kJ/m2。考虑到冲击强度测试误差在±0.1 kJ/m2左右,找平方法的差异对测试结果的影响并不明显。值得注意的是,JC 887—2001规定的冲击强度指标为3.0 kJ/m2,环氧胶粘剂的固化产物偏脆,若不做增韧改性处理,冲击强度一般很低(1.0~2.5 kJ/m2)。如果把模具材质的影响考虑进去,显然模具的选择对产品合格与否的判定会有较大影响。鉴于钢模具的几何尺寸精确性优势且材质硬度方面更接近干挂胶的粘接材质(例如石材、金属),建议这项检测的样品制备采用钢模具。

4 结论

本文探讨了样品制备工艺对石材干挂胶的钢/钢拉剪强度和胶冲击强度测试结果的影响。3种控制粘接胶层厚度的方法中,垫丝法控厚的试样拉剪强度测试结果重复性好、可信度高。模具控厚虽理论上可行,但实际制备时不借助辅助工具无法准确控厚,且易造成拉剪强度测试结果偏低。凭经验指压控厚对操作者的技能和熟练程度有较高要求。冲击强度测试结果受制样模具的材质影响较大,相同的找平方式(刮涂或擀涂),相比于硅胶模具钢模具制备的样品的冲击强度测试结果高出0.5~0.8 kJ/m2。这种差异可能跟材质影响胶体整体的体积收缩和内部应力有关。同种模具采取刮涂和擀涂对冲击强度测试的影响不大。

参考文献

[1]史英麒,江芙蓉.浅谈石材幕墙的结构形式[J].门窗,2010(1):59-61.

[2]周俊兴. 建筑胶粘剂在应用中应注意的安全问题[C]//第二届建筑胶粘剂专业技术与信息研讨会.2013:41-45.

[3]华西林,盛奇峰,丁逢春. 浅谈石材干挂的"隐患"[J].石材,2008(11):38-39.

[4]贺曼罗.环氧树脂胶粘剂[M].北京:中国石化出版社,2004:294.

[5]曾兵,马凤淑. 结构加固用胶粘剂测试技术的评价与探讨[C]//第三届建筑胶粘剂专业技术与信息研讨会.2014:61-69.

[6]贾海仓,杭颂,蒋琳琳,等. 环氧树脂固化收缩和固化应力测定[C]//第十二次全国环氧树脂应用技术学术交流会论文集.2007:369.

[7]Shimbo M,Ochi M,Shigeta Y.环氧树脂在固化过程中的收缩与内应力[J].绝缘材料通讯,1986(4):42-47.