一种无卤阻燃缩合型有机硅灌封胶的研制

刘波 尹川 周渭国

摘要:以端羟基聚二甲基硅氧烷为基胶、乙烯基三甲氧基硅烷为交联剂、氨丙基三乙氧基硅烷为偶联剂、液体磷酸酯和硬脂酸表面处理过的活性氢氧化铝(ATH)/活性氢氧化镁(MH)为阻燃剂,制备了一种无卤阻燃的缩合型有机硅灌封胶。研究结果表明,加入60份活性氢氧化铝,同时加入15份液体磷酸酯协助阻燃时,能够在保持较低黏度、较好流动性的前提下,阻燃效果达到UL94 V-0的级别。而且进一步深入研究发现,若加入48份活性氢氧化铝和12份活性氢氧化镁复配时,可以达到最佳的前后期阻燃效果,并仍保持较低的黏度。

关键词:阻燃;灌封胶;有机硅;液体磷酸酯;氢氧化铝;氢氧化镁

1 前言

随着电子电器及其配件的集成化、小型化、高性能化和高可靠性化,人们对于与之匹配的电子灌封胶的要求也越来越高,如良好的耐高低温性、流动性、电绝缘性、阻燃导热性等。尤其在今天这个高分子材料作为电子电器配件主要成分的时代,灌封胶对电子元器件及其线路的阻燃保护尤为重要,许多应用中,灌封胶的阻燃性能直接关系到整个组件的安全。

硅橡胶以其优异的耐候性、绝缘性、耐高低温性能而逐渐成为电子灌封胶的首选。其主链结构为硅氧键,燃烧时能促进材料在高温下成炭,有助于形成抗氧化的保护层,具有一定阻燃作用,且不会产生大量烟尘和有害气体[1,2];但侧链中还含有大量的碳和氢,遇到明火还是会持续燃烧,所以普通硅橡胶不具自熄性[3],因此为了达到一定的使用要求,必须添加适当的阻燃剂才能提升硅橡胶的阻燃性。传统阻燃体系中,卤素阻燃剂作为产量最大的阻燃剂之一,具有高效、价廉等特点,一度风靡世界。然而由于其在使用时具有烟雾量大、分解产物毒性大等弊端,正逐步被无卤阻燃剂所取代。近年来,人们开发了许多无卤阻燃剂,主要有无机阻燃剂、有机磷系阻燃剂、有机硅系阻燃剂及其他类型的阻燃剂,这些材料的研究和应用,极大地促进了环保阻燃材料的发展[4]。在这种潮流下,无卤阻燃有机硅灌封胶的研发工作也日新月异。章坚等[5]通过填充硅微粉及添加苯并三唑阻燃剂,制备了具有良好阻燃性能的加成型电子灌封胶;陈精华等人[6]以氧化铝为导热填料、氢氧化铝为阻燃剂, 通过添加适当偶联剂可以制得具有良好导热、阻燃性能的可室温固化的加成型电子灌封胶。许多研究成果均是针对加成型电子灌封胶,加成型具有深层固化好、无副产物、收缩率小、绝缘性能高等优点,但是粘接性差、易中毒[7],极大地限制了其在电子灌封领域的应用。虽然有许多研究成果来改善其粘接性,如范志山等人[8]制备了以丙烯酸-2-羟基乙酯为改性材料的粘接增强剂,显著提升了粘接性能,但是能够粘接基材的范围有限,且没有解决中毒问题。而传统的无卤阻燃缩合型硅橡胶,在没有加成型铂催化剂阻燃的功效下,只能依靠大量的无机阻燃填料与其他无卤阻燃剂配合,要么阻燃效果有限,要么黏度较高,用于单组分密封。因此,开发一种黏度低、阻燃性能好的缩合型有机硅灌封胶,对于电子电器的阻燃灌封领域,显得尤为重要。

本文选取液体磷酸酯、表面处理的氢氧化铝(ATH)、表面处理的氢氧化镁(MH)做阻燃剂,通过研究液体磷酸酯的用量及粉料表面处理对灌封胶性能的影响,初步确定了缩合型无卤阻燃灌封胶的配方。并通过进一步对ATH和MH质量比例的探索,确定了在2者适当比例情况下可以达到阻燃性能的最佳。

2 实验部分

2.1 主要原料和仪器

主要原料:端羟基聚二甲基硅氧烷即107硅橡胶,1 500 mPa·s,江西星火化工厂;聚二甲硅氧烷即甲基硅油,100~1 000 mPa·s,瓦克化学;沉淀法白炭黑,赢创德固赛;液体磷酸酯,为低聚磷酸酯系列产品,英国道尔化工;普通氢氧化铝及硬脂酸表面处理的活性氢氧化铝、硬脂酸表面处理的活性氢氧化镁,1 000~2 000目,佛山维科德;羟基硅油,羟基含量≥8%,启东新加源;深层固化添加剂,自制;乙烯基三乙氧基硅烷,工业品,荆州江汉;氨丙基三乙氧基硅烷及二醋酸二丁基锡,工业品,市售。

主要仪器:变速搅拌机,WJ-22型,上海现代环境工程技术有限公司;旋转黏度计,DV-II+,Brookfield;酒精喷灯;电子万能试验机,AG-IC20KN,日本岛津公司;ZC-36型高阻计。

2.2 电子灌封胶的制备

A组分的制备:取100份107硅橡胶,加入10份甲基硅油,3份羟基硅油,3份沉淀法白炭黑,适量的液体磷酸酯和氢氧化铝或氢氧化镁,在变速搅拌机的作用下充分搅拌2 h,冷却后加入0.1%的深层固化添加剂,搅拌10 min后即为A组分。其中,液体磷酸酯为变量时,固定50份的活性氢氧化铝;氢氧化铝或氢氧化镁为变量时,固定15份的液体磷酸酯。

B组分的制备:取60份甲基硅油,加入25份乙烯基三乙氧基硅烷,15份氨丙基三乙氧基硅烷和0.5份二醋酸二丁基锡,在搅拌机下缓慢搅拌5 min,密封保存即为B组分。

2.3 样品的制备

将A、B组分按照10∶1质量比在高速分散机作用下充分混合均匀,置于真空干燥箱中真空脱泡5 min,然后倒入模具中固化7 d,制成试片,进行各项性能测试。

2.4 性能测试

黏度:按GB/T 2794—1995 用旋转黏度计测定;

拉伸强度和断裂伸长率:按GB/T 528—2009 用万能试验机测定;

体积电阻率:按GB/T 1692—2008 用高阻计测定;

阻燃性能:按UL94测定,测试1次燃烧时间t1和2次燃烧时间t2,必要时测试3次燃烧时间t3。

3 结果与讨论

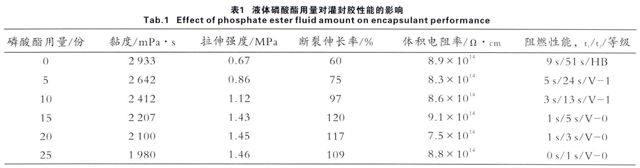

3.1 液体磷酸酯用量对灌封胶性能的影响

表1为在100份107、50份活性氢氧化铝的条件下,不同磷酸酯用量对灌封胶性能的影响。由表1可以看出,随着磷酸酯用量的增加,灌封胶黏度不断下降,这是因为低聚的磷酸酯黏度较低,对A组分有增塑的作用,从而降低了黏度。同时,低聚的磷酸酯液体中小分子含量极低,因此随着磷酸酯用量的增加,体积电阻率并未受到影响。

表1中还可以看出,随着低聚磷酸酯用量的增加,拉伸强度逐渐增大并趋于稳定,断裂伸长率先增加后减小,这是因为低聚磷酸酯分子链在硅橡胶中能够与107及羟基硅油上的羟基发生氢键作用,形成物理交联点。在加入量少时,能补充交联网络,受到拉伸时能分散应力,从而同时提升了拉伸强度和断裂伸长率;随着用量的增加,物理交联作用越来越强,起到分散应力的增幅越来越弱,拉伸强度趋于不变,但物理交联点的过密反而导致硅氧烷分子链的运动受到限制,从而导致断裂伸长率下降。

表1中阻燃性能的测试结果在意料之中,随着磷酸酯用量的增加,阻燃性逐步提升,最终在添加了15份时阻燃性能实现了突破,达到了UL94 V-0等级。磷酸酯阻燃机理一般认为是凝聚相阻燃机理[9],其主要体现是它的覆盖效应,可以提高材料的成炭率,特别是对含氧高聚物。当材料被引燃时,阻燃剂受热分解生成磷的含氧酸,该酸催化含氧高聚物脱水成炭,而磷大部分残留在炭层中,起到成炭促进作用。实验过程中,磷酸酯阻燃作用也的确体现了出来,样条燃烧时,燃烧部位的表面被一层熔融的液体覆盖,同时有一股股气体冲出覆盖层。这两种作用下,样条很快自熄。因此随着磷酸酯用量增加到15份时,覆盖程度已经可以有效地阻止火焰蔓延和深入,同时在氢氧化铝高温分解产生的水气的配合攻击下,实现了攻防兼备的高效阻燃。

综上所述,确定磷酸酯用量为15份。此时力学性能最佳,同时阻燃效果已经达到UL94的最高等级。

3.2 氢氧化铝表面处理对灌封胶的影响

表2为在100份107硅橡胶、15份磷酸酯的配方条件下,活性氢氧化铝及普通氢氧化铝对灌封胶各方面性能的影响和对比。由表2可以看出,随着氢氧化铝用量的增加,A组分黏度明显增加,拉伸强度及断裂伸长率均是呈现先升后降的趋势。这是因为普通氢氧化铝粉料粒子表面有大量羟基,能够和107分子形成较强的氢键作用,从而使黏度增加,强度上升;而活性氢氧化铝表面的脂肪链不仅能与107分子链形成一定的物理缠绕作用,而且进一步促进了粉料粒子的分散并抑制了彼此的团聚,因此活性氢氧化铝的加入也可以提升硅橡胶的强度和黏度。但随着两种氢氧化铝用量的进一步增加,粉料粒子团聚现象增多,使得强度和断裂伸长率反而下降。

由表2可以看出,2种氢氧化铝差别比较明显的是对黏度的影响,特别是未经表面处理的普通氢氧化铝,在仅仅40份时就已经明显增稠,不再适合高流平性的灌封,而表面处理过的活性氢氧化铝在加入70份时依然可以保持较好的流动性。这是因为表面处理之后,表面绝大部分羟基被处理掉,粉料与硅氧烷分子链之间的氢键作用大为减弱,对黏度的影响大大减小,因此活性氢氧化铝在硅氧烷中才更易“吃粉”,流动性更好。不过2者在体积电阻率和阻燃性能方面并无明显区别。

综上所述,活性氢氧化铝对灌封胶的流动性、力学性能的影响要优于普通氢氧化铝。综合考虑性能、流动性、成本等因素,确定在60份活性氢氧化铝的配方条件下,可以实现UL94 V-0的阻燃性,较好的流动性(≤4 000 mPa·s),和较低的成本。

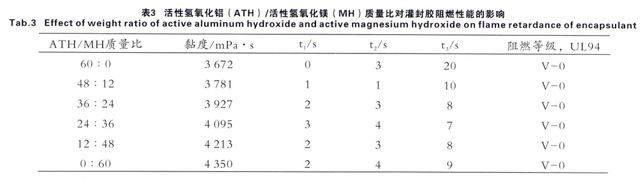

3.3 活性氢氧化铝/活性氢氧化镁配比对阻燃性的影响

表3为在100份107硅橡胶、活性氢氧化铝和活性氢氧化镁总量为60份的配方条件下,活性氢氧化铝和活性氢氧化镁对灌封胶阻燃性能的影响。由表3可以看出,尽管最后阻燃等级均为UL94 V-0级,但是在燃烧后期的阻燃性上,加入氢氧化镁后,后期的阻燃性显著提升。仅仅在替代了12份之后,第3次燃烧时间就缩短了1半。

表3还能看出,氢氧化镁在前2次燃烧时的阻燃效果明显不如氢氧化铝,但是在第3次燃烧时自熄时间却大为缩短,这是由2者的阻燃机理决定的。2者的热分解产生的金属氧化物不同,结晶水含量及热分解温度也不同。氢氧化镁分解温度比氢氧化铝要高,且促进基材成炭效果能力也比氢氧化铝好,但分解时释放的结晶水量却没有氢氧化铝高,因此氢氧化镁的后期阻燃效果好,而氢氧化铝前期阻燃效果好。据此进行2者的复配,表3结果显示,复配后可以在保持UL94 V-0阻燃等级的前提下明显改善后期燃烧时的阻燃性。

综合表3,活性氢氧化铝和活性氢氧化镁复配的情况下,可以实现前期阻燃和后期阻燃效果的最优化。综合考虑黏度、前后期阻燃效果,确定2者质量比在48∶12时,该配方可以实现流动性、阻燃性的最优综合性能。

4 结论

1)单用活性氢氧化铝且固定用量为50份时,随着磷酸酯用量的增加,阻燃性能提升,拉伸强度增加;最终在磷酸酯为15份时,阻燃等级提升至UL94 V0级;

2)固定磷酸酯用量在15份时,加入同等用量活性氢氧化铝比普通氢氧化铝体系的黏度更低,不增稠更易流平;综合黏度、阻燃性因素,确定在本文试验条件下活性氢氧化铝的最佳用量为60份;

3)固定磷酸酯用量在15份且并用活性氢氧化铝和活性氢氧化镁时,可以有效地缩短后期燃烧后的自熄时间;综合黏度、前后期阻燃性能,确定在本文试验条件下活性氢氧化铝与活性氢氧化镁的最佳质量比为48∶12。

参考文献

[1]黄应昌,吕正芸.弹性密封胶与胶粘剂[M].北京:化学工业出版社,2003:388.

[2]欧育湘,陈宇,王筱梅.阻燃高分子材料[M].北京:国防工业出版社,2001:270.

[3]李兴建,王安营,孙道兴.无卤阻燃硅橡胶的研究进展[J].有机硅材料,2012,26(1):48 -52.

[4]王福兵.无卤阻燃剂的研究现状分析[J].化工管理,2013(4):172.

[5]章坚,叶全明.双组分加成型硅橡胶电子灌封料的制备[J].有机硅材料, 2009,23(1):31

[6]陈精华,李国.室温固化导热阻燃有机硅电子灌封胶的制备及性能研究[J].材料导报B,2011,25(4):1-4.

[7]黄文润.液体硅橡胶[M].成都:四川科学技术出版社,2009:278.

[8]范志山.增强导热阻燃有机硅灌封胶粘接性能的研究[D].广州:华南理工大学,2012.

[9]李玉芳,伍小明.有机磷系阻燃剂及其应用研究进展[J].国外塑料,2013,31(11):36-40.