MTBE脱硫工艺技术应用分析

杨劲松 王岩 隋春华 潘高峰

摘要:目前,以炼油混合碳四为原料生产的MTBE含硫量较高,最低在100ppm以上,按照未来将执行国Ⅴ排放标准,调和剂MTBE的硫含量要求低于10ppm。文章在吉林市锦江油化厂原有MTBE工艺装置的基础上,通过引入产品深度脱硫技术,对原装置进行工艺技术改造,实现MTBE产品中硫含量降至10ppm以下。

关键词:MTBE产品;脱硫工艺技术;汽油品质;汽油调合剂;含硫量

中图分类号:TE624 文献标识码:A 文章编号:1009-2374(2014)29-0029-02

MTBE(甲基叔丁基醚)是一种无色、透明液体,是生产无铅、高辛烷值、含氧汽油的理想调合组份,作为汽油添加剂已经在全世界范围内普遍使用,它不仅能有效提高汽油辛烷值,而且还能改善汽车性能,降低排气中CO含量,同时降低汽油生产成本。另外,MTBE还是一种重要化工原料,如通过裂解可制备高纯异丁烯。由于炼油产碳四原料中含有一定的硫含量,以炼油混合碳四为原料生产的MTBE产品的硫含量较高,一般在100~3000ppm范围波动。随着经济的不断发展和对环保要求的不断加强,车用汽油的硫含量指标越来越严。国家环保总局提出要在2013年底全面执行国IV汽油标准(含硫≤50ppm),2018年全面执行国V汽油标准(含硫≤10ppm)。另外,作为化工原料时,MTBE的硫也要求低于10ppm。作为清洁汽油的调合组份,MTBE的加入量一般在10%~20%之间。因此,通过工艺改造,将MTBE的硫含量降低到10ppm以下,对减少催化汽油降硫过程辛烷值损失具有十分重要的意义。

1 项目提出

吉化集团吉林市锦江油化厂(以下简称锦江油化厂)目前两套MTBE装置,生产能力为8万吨/年。MTBE产品由于受原料所限,其硫含量达到200ppm,最高时可达550ppm。随着油品全面升级临近,本厂的产品市场占有率逐渐下降,如不及时改进,高硫的MTBE市场将逐渐萎缩,装置将面临停产风险,另外该装置还是缓解吉林石化公司炼油厂液化气储运压力的重要途径,因此,MTBE产品脱硫提质升级工作迫在眉睫,为此工厂专门成立技术攻关小组,解决产品硫含量偏高的问题。

2 原因分析

锦江油化厂两套MTBE装置中,一套MTBE装置采用混相床反应精馏技术,一套MTBE装置采用混相床反应+催化精馏工艺技术。装置主要原料为炼厂催化液化气经双脱(MEDA复合型甲基二乙醇胺脱出硫化氢,再经过液化气纤维液膜脱硫醇工艺脱出硫醇)并经液化气气分后的混合碳四。混合碳四中的异丁烯经与甲醇反应生产MTBE,MTBE与反应剩余碳四通过分馏实现分离,获得高纯度的MTBE产品。由于MTBE比醚后碳四对硫化物有更高的溶解性,且绝大部分硫化物的沸点较醚后碳四的沸点高,因此,原料混合碳四中的硫化物绝大部分被富集到MTBE产品中。由于炼厂混合碳四中的硫含量偏高,导致MTBE产品中的硫含量过高。在原有两套装置现有的操作条件下,工厂尝试过在原工艺基础上通过调整操作条件去降低产品硫的含量,如通过精馏的方法无法将其全部蒸发出达到降硫目的。

3 技改措施

3.1 工艺技术介绍

针对产品中硫含量偏高的原因,锦江油化厂对目前国内比较成熟的凯瑞化工有限公司MTBE吸附蒸馏深度脱硫和精致科技有限公司MTBE萃取再蒸馏技术及应用情况进行调研比选。

MTBE吸附蒸馏深度脱硫技术是将含硫MTBE在具有特殊结构的吸附蒸馏塔中与吸附剂混流接触吸附蒸馏,MTBE中的含硫化合物与MTBE分离,达到脱除目的。当吸附剂使用一段时间硫容接近饱和后送至再生解吸系统,脱除硫化物,吸附剂循环利用。该吸附剂为凯瑞化工有限公司自主开发,吸附剂比重大,性能稳定,可间断再生连续使用三年。对含硫500ppm原料,可以保证产品10ppm以下,产品收率达到99.5%以上。该工艺需根据含硫MTBE硫形态及脱硫目标确定吸附塔的级数,当硫形态复杂时经一个吸附塔可使MTBE中的硫含量达到50ppm以下,再在另一吸附塔中进一步吸附至10ppm以下,当含硫MTBE不含轻组分硫化物时无论原料中总硫多少都可通过一级吸附降至10ppm以下。MTBE脱硫技术工业应用厂家为江西九江石化齐鑫化工有限公司6万吨MTBE装置。江西九江石化齐鑫化工有限公司是一家民营企业,其MTBE生产装置能力为6万吨。该装置采用了凯瑞化工有限公司的MTBE脱硫技术设置二级吸附塔,该系统于2013年7月1日开车,运行至今,整体平稳,运行效果良好,使MTBE产品的硫含量由600~700ppm降至10ppm以内,实现了脱硫目标。

MTBE萃取再蒸馏技术是在液化气经过深度脫硫后,硫醇基本上全部转化成二硫化物,大部分二硫化物被反抽提油带走,只有很少量的回到液化气当中。残余硫化物经气分和MTBE生产过程,沸点较低的被分馏到碳三和醚后碳四组分,沸点较高的丁硫醇和二硫化物被富集到MTBE之中。对MTBE实施萃取再蒸馏,低硫的MTBE从塔顶蒸出,高硫馏分在塔底循环,高度富集了含硫化合物的副产物部分从塔底抽出,可作为加氢装置的原料。为了提高脱硫效果,降低MTBE损失,防止塔底发生缩聚和结焦反应,采用加入萃取防胶剂的方式进行再蒸馏,得到了满意的效果和数据,在优化工艺技术的基础上,提出该项MTBE产品萃取再蒸馏专利技术。对原料500ppm条件下,采用该专利技术可生产硫含量小于10ppm的MTBE产品,产品收率达到99%以上;适当降低收率时,硫含量可小于5ppm。既可满足国Ⅴ清洁汽油的调合,也可以满足作为化工原料的要求。该技术在山东东营利华益集团利津石油化工有限公司2万吨MTBE装置上得到了应用,使产品的硫含量由70ppm降至10ppm以内,实现了脱硫目标。

3.2 工艺技术选择

通过上述介绍可以看出,两种技术都分别取得了实质性进展,并在一些装置上进行了工业化应用,效果也都可以达到小于10ppm的目标值。原理清晰、工艺流程简单,动力消耗、MTBE损耗不高、成本较低,投资适中。两家主要区别是吸附脱硫剂可再生循环使用,排除高硫化物纯度高,可作为单独硫化剂产品出厂,MTBE损耗更低些,萃取蒸馏剂一次性连续加入,在塔底与高硫化合物一起送加氢装置处理。

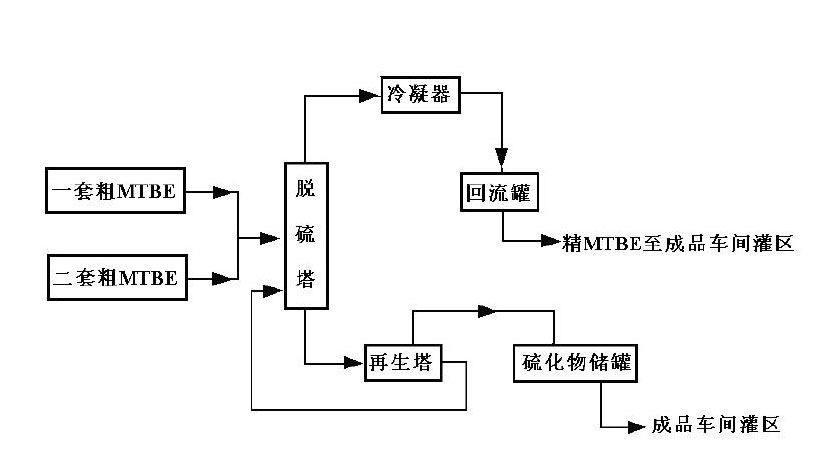

通过对两种技术进行分析比选,并结合本厂实际情况,锦江油化厂决定采用凯瑞化工股份有限公司MTBE吸附蒸馏深度脱硫工艺技术,进行技术改造,建设一套8万吨/年MTBE产品脱硫装置。粗MTBE先经过一体式吸附蒸馏塔的精馏段,脱除MTBE中的大部分重硫化物,然后进入一体式吸附蒸馏塔的深度脱硫段与吸附剂气液混合,深度脱硫段内部设有泡罩塔盘及散装填料、规整填料,由于吸附剂对硫化物有很强的亲和力,MTBE中的硫化物很容易被吸附剂吸附,因此有效脱除MTBE中残余的硫化物,从而得到合格MTBE。吸附了硫化物的吸附剂进入再生塔中,将含硫化合物脱附回收,吸附剂循环利用,见图1:

图1 吸附蒸馏深度脱硫工艺流程图

4 技改实施效果

锦江油化厂MTBE脱硫改造装置于2013年9月5日实施建设,2013年11月15日完成建设,进行投产运行。由于脱硫装置建设完成后,投产时正处在冬季,无法向系统内注入吸附剂,因为吸附剂在低于25℃的情况下会凝固,所以再生塔部分没有投用,而是单独开一个吸附蒸馏塔T-104进行精馏操作,待产品装置出硫含量上升而且塔底温度及液位在达到1100mm后,塔底進行间断采出,直至采样分析合格后,方可停止塔底采出,进而降低MTBE损失,提高产品收率。按工艺包设计增加吸附蒸馏塔后与未增加时数据对比分析,产品中硫含量降低明显。

对近一个月的数据跟踪分析,在没有加吸附剂的情况下,在现有控制指标范围内,进入装置吸附精馏塔内粗MTBE硫含量在100~800ppm范围内,塔顶采出的精MTBE产品硫含量均在30ppm以下,最低值达到2ppm,可见脱流后MTBE产品已经达到国Ⅳ标准。

另外,在满足塔顶MTBE脱硫指标的基础上,吸附精馏塔底硫化物中无MTBE馏份,说明MTBE损失很少。从2013年11月15日开车至12月15日,共加工处理粗MTBE产品7453吨,脱硫后生产精MTBE产品7423吨。吸收率达到99.6%,满足99.5%设计要求。

脱硫改造装置开车至今,进料量约为10吨/小时,按全年8000小时生产时数计算,可加工处理粗MTBE产品8万吨,达到8万吨/年MTBE产品脱硫改造的设计规模。粗MTBE产品脱硫后,产品质量大幅提高,精MTBE每吨产品附加值增加200元左右,按年产8万吨精MTBE产品计算,全年销售收入约增加1600万元,经济效益约增加700万元。

5 结语

锦江油化厂通过对MTBE装置进行脱硫技术改造,解决了困扰工厂产品MTBE的硫含量高的问题,不仅提高了经济效益,而且也充分证明除改进MTBE装置优化工艺流程及操作参数外,选择合理的脱硫工艺技术,在MTBE装置精馏塔后部增加MTBE产品脱硫工艺单元,是降低硫含量问题的有效措施,对国内其他MTBE装置也有借鉴意义。

作者简介:杨劲松(1971-),吉化集团吉林市锦江油化厂工程师,研究方向:MTBE生产管理。