催化裂化装置硫分析及二氧化硫排放控制对策

王 欣,李兴春,王文思

(中国石油安全环保技术研究院,北京102206)

1 引言

催化裂化装置(FCCU)作为炼厂重质油轻化的重要装置,也是炼厂二氧化硫的主要排放源之一。进入“十二五”期间,国家进一步加强了对二氧化硫的排放控制,不仅要求总量减少,而且要求炼化企业的催化裂化装置安装脱硫设施。但是随着炼厂使用的原油含硫量的升高,催化裂化装置的进料的含硫量也有所升高,这使得催化裂化装置排放二氧化硫的形式更加严峻。基于催化裂化二氧化硫排量的巨大,催化裂化装置二氧化硫的排放控制成为炼厂的一个重要问题。

2 催化裂化装置概况

在以中石化和中石油为主体的国内石化行业中,仅两大石油公司的催化裂化装置就达93套,加上中海油、中化以及地方炼厂的催化裂化装置,其总数可达上百套之多。在炼厂的二氧化硫排放源中,催化裂化装置排放的二氧化硫的量仅次于加热炉和锅炉的排放量,可占到总排放量的30%左右,某些炼厂甚至可以到达50%[1]。

3 催化裂化装置硫分布

3.1 装置硫分布

催化裂化装置的原料大多来自常减压蒸馏装置的常减压渣油,部分装置还使用焦化蜡油和直馏蜡油。由于炼厂使用的原油的含硫量不同,作为催化裂化装置进料的渣油和蜡油会有不同的处理:如果催化裂化进料含硫量超过催化裂化装置对进料含硫量的要求(一般为1%)时,就需要对其进料进行加氢预处理以降低其含硫量。加氢预处理对含硫量高的催化裂化进料在反应后的产品的产率和硫的分布会有一定的影响,从而导致其与不加氢的低含硫进料的催化裂化装置不同。

催化裂化装置产生的产品有:干气、液化气、汽油、轻柴油、油浆和焦炭。除产品外,还产生废气和废水。由于原料和装置各种操作条件的不同,产品中的硫含量也有很大的不同。

表1是两个装置规模相近但是用不同含硫量的原油的硫在催化裂化的产出中的分布及含量。

表1 不同含硫量的FCCU产品硫分布

3.2 不同原油的差别

使用高硫原油和低硫原油的炼厂在原料进入催化裂化装置前由于含硫量的不同会进行不同的处理。

高含硫原油是指含硫量大于1%的原油,使用高含硫原油的炼厂其催化裂化装置的进料(常减压渣油)的含硫量可达4%甚至更高,因此必须对进料进行加氢预处理。进料在经过加氢预处理后,可脱除其中90%以上的硫,使进料的含硫量降低到催化裂化装置要求的范围内。

低含硫原油和高含硫原油在原油性质和含硫量上存在着很大的差别,两种原油在经过常减压后,渣油中的含硫量有很大的差别:使用高硫原油的炼厂作为催化裂化装置进料的常减压渣油含硫量可以达到4%,而用低含硫原油的炼厂常压渣油的含硫量可以保持在0.3%以下。在进入催化裂化装置之前需要进行不同处理,因此导致在硫分布上产生差别。高含硫原油中含有含有的大分子含硫物如噻吩及其同系物较多,它们的热稳定性很高且有较强的生焦倾向,从而导致焦炭中的含硫量较高。

从表1中的数据可以看出进料经过加氢预处理的催化裂化装置的产出中轻组分中的含硫量小,重组分中的含硫量较高;而原料未进行加氢预处理的催化裂化装置的产出中轻组分的含硫量较高,重组分中的含硫量则相对较低。

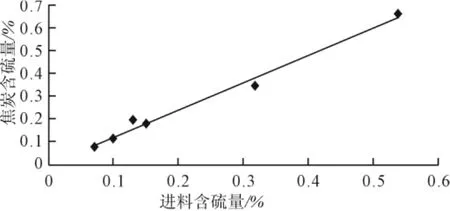

催化裂化装置的二氧化硫排放主要来自催化剂再生烧焦过程。在烧焦过程中,附着在催化剂上的焦炭燃烧使催化剂再生,而焦炭中的硫化物则燃烧生成二氧化硫和三氧化硫(其中二氧化硫占90%,三氧化硫占10%)。因此,焦炭的含硫量对催化裂化装置的二氧化硫排放有很大影响。通过对使用不同含硫量原料的FCC(催化裂化)装置的运行数据的计算得出进料含硫量和焦炭含硫量的关系如图1和图2。

图1 低硫原油进料和焦炭含硫量关系

图2 高硫原油加氢后进料和焦炭含硫量关系

由图1和图2可知,不使用加氢预处理的催化裂化装置进料和焦炭的含硫量大致相当。若以焦炭的产率(7%左右)计算,转移到焦炭中的硫大约占进料中总硫的10%~15%;而使用加氢预处理的催化裂化装置的焦炭的含硫量大约为进料含硫量的3倍,按照焦炭的产率计算焦炭中的含硫量大约占进料中的30%~35%。这与实验得到的数据[2]基本吻合。

这是由于在加氢预处理的过程中,小分子的含硫物质被破坏反应生成硫化氢,而大分子的含硫物由于其键能大、热稳定性好而大部分得以保存。这与加氢后催化裂化产品中硫的分布情况相吻合。如果按照加氢处理90%的脱硫效率计算,单是用该方法可以减少70%左右的二氧化硫排放,而按照98%的脱硫效率计算,则可以减少95%左右的二氧化硫排放,这与安装烟气末端脱硫设施的脱硫效率相当。

4 烟气脱硫对策

催化裂化装置的再生烟气二氧化硫减排途径大体有4种:使用低含硫原油、对原料进行加氢预处理、使用硫转移助剂和烟气末端治理。

在原油含量越来越高的情况下,可选择的低硫原油并不多[3];对于高含硫原油,使用加氢预处理可以大大降低其含硫量,但是对于使用高含硫原油的炼厂单单使用加氢并不能满足催化裂化二氧化硫排放标准,况且加氢预处理的装置费用巨大。因此,还需要安装烟气末端脱硫设施。

现阶段,烟气脱硫工艺多达数百种,但是适用于催化裂化装置的烟气脱硫设施只有为数不多的几种,而有大量工业应用案例的催化裂化再生烟气脱硫设施目前只有以下3种。

4.1 贝尔格EDV烟气脱硫工艺

该工艺属于湿式洗涤法,其采用的是喷淋工艺,再生器出来的烟气进入喷淋塔,立即被急冷至饱和温度,而后与含有脱硫剂的喷射液滴接触,脱除颗粒物和SOX。饱和气体离开喷淋塔后直接进入过滤器,通过饱和、浓缩和过滤除去细颗粒。已是饱和状态的气体被逐渐加速使状态发生改变并最终通过在绝热膨胀中达到过饱和状态。装置压降较小,根据实际的运行数据得知,其压降只有1.5Mp。喷淋塔为开放式的,其中使用了具有独特设计的喷嘴可以降低堵塞、磨损和腐蚀的问题,因此,其可以处理高浓度的浆液。其使用的碱液也可以根据实际的情况选择,没有固定的要求。该工艺可以使用多种碱液,包括氢氧化钠、碳酸钠、海水、拉索博(labsorbtm)再生缓冲液等。当该工艺与拉索博技术结合时更能显示出其优势:试剂消耗低且无废液排放。

EDV湿法工艺是目前在催化裂化装置上应用得最为广泛的烟气脱硫设施。自1994年开始工艺应用后,到目前在全球已拥有上百套的工业应用,技术成熟且运行经验丰富。

4.2 美孚湿法烟气洗涤系统(WGS)

该工艺属于湿式洗涤法,其主要部件包括文丘里管和分离塔。烟气首先进入WGS洗涤器,并在其中脱除颗粒和SOx。WGS主要包括一个文丘里管和一个分离塔。碱性液体与烟气同向进入文丘里管,洗涤液体在缩径段的壁上形成一层薄膜,然后在咽喉段的入口被分割成液滴,由于相对速度差的存在,气体与液滴间发生惯性碰撞,颗粒在咽喉段被捕捉,SO2在咽喉段和扩径段被脱除。虽然在分离塔中有脱夹带系统可以降低装置的堵塞和压降,但是由于烟气要和碱液进入文丘里管,因此其对烟气的压力要求较高(压降为1000mmH2O,而贝尔格的EDV工艺的压降只有210mmH2O),且动力消耗比贝尔格的EDV高。

该工艺的第一套工业应用始于1974年,到目前已经有接近40年的操作经验。在全世界范围内,该工艺有大量的工业应用,技术和运行经验都相对丰富。

4.3 湿烟气制硫酸工艺(WSA)

该工艺基于TopSΦe公司的将SO2转化为硫酸的催化剂技术,可以生产商业级的硫酸(93.0%~98.5%),其工艺流程为:酸性气燃烧生成SO2,转化成SO2含湿气体经冷却进入SO2转化器生成SO3,SO3和携带的水蒸气进入冷凝器直接冷凝成酸。WSA工艺实际是一个催化反应工艺过程,特别适用于处理那些硫浓度低而用常规硫酸工艺无法处理的酸性气体[4]。相比于克劳斯工艺(硫酸回收工艺,是利用回收的硫化氢制备单质硫的工艺),WSA湿烟气制酸法具有硫回收率高(二氧化硫的转化率可达95%)、投资低、正常运行、不消耗能耗、操作弹性大、无二次污染、产生的硫酸纯度高可以直接出售等优点。

由于其操作弹性较大,因此该工艺可以在多个领域应用。目前,该装置在多个领域有近百套工业应用,技术成熟并积累了大量的操作经验,但是,该工艺在炼油领域的应用较少,特别是在催化裂化再生烟气上的应用较少,全世界只有9个炼厂使用了该工艺,国内目前只有长岭炼油厂的加氢脱硫装置使用了该工艺,全球范围内只有1个在催化裂化装置上的应用案例。

5 结语

催化裂化装置在选择烟气脱硫的过程中最注重的是烟气脱硫装置的压降和进一步脱硝的需要这两个因素。如果装置压降太高的话会对催化裂化装置炉膛、风机等装置的正常工作产生影响,同时国家对氮氧化物的控制要求越来越重视。因此,湿法脱硫工艺应当作为催化裂化装置再生烟气脱硫的首选。

在以上的3种再生烟气脱硫工艺中,贝尔格的EDV工艺和美孚的WGS工艺在建设成本、脱硫效率、排出液体处理方式、操作气液比颗粒物净化率方面的差距较小,但在动力消耗、占地面积、系统压降和操作弹性方面贝尔格的EDV工艺稍有优势;而湿烟气制酸工艺产出的经济效益较为可观,脱硫效率和颗粒物净化率也很高,但是其在催化裂化装置上的应用上运行操作的数据经验较少,因此,建议催化裂化装置在安装再生烟气脱硫设施的时候可以先从贝尔格的EDV和美孚的WGS工艺考虑。

[1] Petroleum refineries for SO2,NOXand TSP[EB/OL].2004,http://www.citepa.org/forums/egtei/petroleum_refineries_250204.pdf

[2] 《石油炼制工业污染物排放标准》编制说明[EB/OL].http://www.zhb.gov.cn/gkml/hbb/bgth/201011/ W02010 1130376213630736.pdf:55.

[3] 杨秀霞,董家谋.控制催化裂化装置烟气中硫化物排放的技术[J].石化技术,20018(2):126~130.

[4] 汪家铭.WSA湿法制酸工艺流程及应用前景[J].化工管理,2008(12):71~75.