阀桥导柱断裂原因分析

付雨霞 江秋红 李宁

摘 要:本文对阀桥导柱断裂的原因进行了分析和计算,发现导柱材料疲劳强度低以及前后排气阀存在温差,使阀桥单边产生弯矩, 进而使得导柱疲劳断裂。通过改进导柱材料,提高抗疲劳强度,有效解决了这一问题。

关键词:阀桥导柱;疲劳强度; 疲劳断裂

中图分类号:U672.2 文献标识码:A

1 前言

2009年,某型号柴油机在使用和台架试验期间不断出现阀桥导柱断裂事故,经检查发现是摇臂铸造尺寸偏大,工作时撞击阀桥,阀桥导柱受弯曲作用出现疲劳断裂(见图1、图2)。经在阀桥被碰撞部位倒角避让碰撞后,阀桥导柱断裂现象基本消除。

然而,最近在使用中又连续出现多起阀桥导柱断裂事故,经检查阀桥都是削去避让倒角的,没有碰撞痕迹,因此,导致阀桥断裂必然另有原因。

2 阀桥导柱断裂原因分析

分析阀桥导柱断裂情况,有如下主要特征:

(1)断裂的几乎全部是排气阀导柱(只有一支进气阀导柱);

(2) 导柱断裂方向相同,均为由机体排气侧向操纵侧断裂,即由后排气阀向前排气阀方向断裂。

由此,我们从排气阀导柱和进气阀导柱的差异入手,包括零件差异和工作环境状况的差异,找出其中能够引起导柱断裂的因素。与导柱有关联的零件,如气阀、气阀弹簧、阀桥、导柱、气阀座等,进、排气阀都一样,不存在差异。

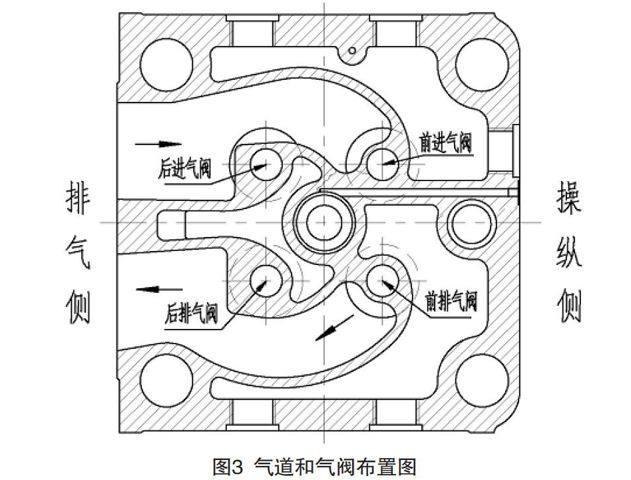

从工作状态看,一边是进气,温度、压力较低;一边是排气,温度、压力高;从气道和气阀的布置看,气阀是串联布置(见图3),一前一后。这种布置使得后面的气阀受气流冲击次数多、时间长,工作温度必然较高,即工作时后进气阀温度比前进气阀高。

图3 气道和气阀布置图

在柴油机工作中,由于气阀温度不同,膨胀量不同,导致气阀开启时间不统一,就有可能导致气阀受力不同而影响到阀桥的工作平衡。为此,进行了气阀工作温度的测量。

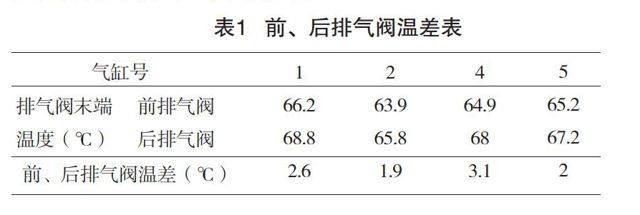

柴油机额定工况运行1小时达到热平衡稳定后,停机迅速打开气缸盖,用红外线测温计测量各支气阀端部的温度,发现进气阀温度基本无差别, 而排气阀温度则有差异,如表1所列:

表1 前、后排气阀温差表

3 阀桥导柱受力分析计算

前后两支排气阀的工作温度不同,后排气阀受两股高温排气作用,阀体温度较高,膨胀量较大,这样,工作时就会出现两个排气阀打开不同步,后排气阀总是提前打开。在后排气阀打开瞬间,气缸压力作用在阀盘底面,通过气阀作用在阀桥上,使阀桥单边受力不平衡而产生弯矩,弯矩作用在导柱上。下面对导柱的受力进行分析。

3.1 气阀受力分析

排气阀打开时受到的作用力有缸内气体作用力(F1)、气阀弹簧力(F2)、气阀惯性力(F3)、阀桥顶头作用力(F4)、摇臂顶头作用力(F5)以及弯矩M作用,如图4、图5、图6所示。

图4 气阀受力分析

图5 气阀受力分析

图6 气阀受力分析

其中:缸内气体作用力 F1=Pg×S阀

阀桥顶头作用力 F4= F1 + F2 + F3

摇臂顶头作用力 F5= F4

气阀关闭状态下内、外弹簧合力 F2=2 106 N

按推进特性测量气缸压力,查得排气阀在曲轴转角480°、CA打开瞬间的气缸压力如表2所示。

表2 气缸压力表

3.2 气阀受力计算

气阀受力计算值,如表3所列。

表3 气阀受力计算值

3.3 阀桥导柱应力计算

阀桥导柱应力计算值,如表4所列。

阀桥导杆弯矩 M= F4×L

导杆受压力 F5= F4

阀桥导柱工作应力:

σ= + (1)

表4 阀桥导柱应力计算值

注:表中σa=σmax

3.4 阀桥导柱疲劳强度计算

阀桥导柱安全系数计算值,如表5所列。

阀桥导柱材料为45#钢

材料抗拉强度 σb=597 MPa

屈服强度 σs=352 MPa

持久极限 σ-1≈0.27(σb+σs)×1.4

材料常数 φ=01~0.2, 取0.15

表面质量因数 β=0.928

尺寸系数 εa=0.895

应力集中因数 K=1

安全系数:

n= ≥ [n] (2)

表5 阀桥导柱不同负荷时安全系数计算值

由此可知,阀桥导柱在超过25%负荷后是不安全的。

4 阀桥导柱改进方案

4.1 加大导柱直径

加大导柱直径可以有效提高导柱的疲劳强度,见表6。但由于45#钢的质量不稳定,金相组织评定级别6级,为回火索氏体+托氏体+条状及较大块状铁素体,因此加大直径仍有一定风险,且气缸盖也失去了通用性。

表6 安全系数随导柱直径加大而提高

4.2 更换导柱材料为42CrMoA

更换导柱材料为42CrMoA后,安全系数n如表7所列。

导柱材料为42CrMoA:

材料抗拉强度 σb=1 080 MPa

屈服强度 σs=930MPa

持久极限 σ-1≈0.27(σb+σs) ×1.4

材料常数 φ=0.2~0.3,取0.2,

表面质量因数 β=0.80

尺寸系数 εa=0.80

应力集中因数 K=1.0

表7 的安导柱材料为42CrMoA的全系数

由此可知,材料改为42CrMoA,在100%负荷导柱安全系数仍满足要求。

通过以上实机测试和分析计算,得到如下结论:

(1)柴油机工作时,同一缸两个前后排气阀存在温差,后排气阀温度偏高;

(2)阀桥导柱断裂方向由排气侧指向操纵侧,与后排气阀温度偏高、前排气阀温度低方向一致;

(3)在排气阀存在温差、后排气阀首先打开的情况下,阀桥导柱受脉动弯矩作用,疲劳强度偏低,若采用45#钢在25%以上工况安全系数均小于许用值,导柱存在疲劳破坏可能性。

5 改进措施

(1)导柱材料由45#钢改为42CrMoA,提高疲劳强度;

(2)导柱外圆不分两极,尺寸统一为φ30s6(),简化加工工艺,同时也保持前后零件的互换性;

(3)阀桥导孔尺寸公差相应调整。

6 结束语

该型柴油机投入使用以后,陆续出现阀桥导柱断裂事故,其中有摇臂形状尺寸偏差撞击阀桥导致的,也有阀桥调节螺柱材料质量问题导致的,这些通过严格控制零件尺寸和材质得到了有效控制。

之后,仍有导柱断裂情况,为此进行了更深入的分析,找到了引起导柱断裂的潜在原因:一是导柱材料疲劳强度低;二是前后排气阀存在温差,阀桥导柱受脉动弯矩反复作用下出现疲劳断裂。将导柱材料改为42CrMoA后,大大提高疲劳了强度,有效解决了导柱疲劳断裂问题。