珠江新型水上巴士推进轴系设计与回旋振动核算

杨蓬勃 王光放 李文强 刘兰娜

摘 要: 在广州珠江新型水上巴士设计中,通过对轴系主要机械设备的布置与分析、主要技术参数的计算与选取,以及在实际建造与试验过程中推进系统发生的现象进行剖析,并采用轴系计算软件进行复核计算,进一步的判断轴系理论计算与实际应用的一致性。

关键词:珠江新水巴;轴系设计;回旋振动

中图分类号:U664.2 文献标识码:A

1 前言

广州珠江新型水上巴士是广州船舶及海洋工程设计研究院为广州客轮公司研发和设计的交通运输船,主要用于广州市区珠江两岸码头之间的旅客运输,并兼顾珠江夜游。截止2013年底,该型船已投入运营8艘,其设计效果图如图1所示。

该船的主要技术参数如下:

总 长 Loa 34.11 m

型 宽 B 8.00 m

型 深 D 2.30 m

设计 航 速 ~12kn

乘 客 200人

该船设计从外观造型、节能、环保、减振、降噪等方面进行了综合考虑,动力推进采用双机、双桨,轴线距船体中心线1 400 mm、与基线成1.263°夹角对称布置。轴系设计在减振、降噪等方面进行了重点考虑。

2 轴系布置

在船体线型与航速确定的情况下,螺旋桨参数的确定与定位、轴系与主机的布置对提高轴系的推进效率[1],保证推进系统工作的可靠性与稳定性及整船的安全与舒适性具有至关重要的作用。

2.1 螺旋桨性能参数与定位

通过船体航行阻力的计算,螺旋桨采用B型4叶桨,直径1 040 mm、 盘面比0.55,转速在600 r/min工况下即可满足本船的推进航速要求。

螺旋桨的定位综合考虑船体基线、叶梢与船底板的间隙、桨尾端面与舵叶之间的维修间距等因素,确定螺旋桨的中心坐标定为距基线520 mm、纵向距0+120 mm,叶梢距船底板~142 mm。此定位是考虑了珠江河道浅吃水、桨与船体板表由于水压产生的脉动[2]及桨的维修可拆空间而确定。

2.2 主机组的定位

柴油机采用重庆康明斯NT855-M300,最大持续功率/转速224 kW/1 800 r/min,齿轮箱箱采用300标准型。在主机组布置时,主机组距机舱底部尽可能低,减小轴系与基线的夹角;在机舱设备布置允许的条件下主机组尽可能后移,减小轴系的传动长度;综合考虑排气管距机舱顶部的距离和吊缸高度以及主通道的位置与宽度,确定主机组的位置,定位后轴系总长约6 130 mm。

2.3 轴线与基线夹角的确定

本船轴系采用直线传动,在螺旋桨与主机组定位后即可确定轴线的基本夹角。并考虑尾轴与中间轴轴承的位置、尾轴管与船体板的开孔位置、尾轴密封装置的安装空间、尾轴密封至齿轮箱之间的距离等因素,从而确定轴线的基本布置。

2.4 轴承数量与位置选取

轴承的数量与布置关系到轴系工作的稳定性与可靠性,以及回旋振动与校中工作,因此轴承数量应在基本轴径满足规范要求的条件下进行考虑与分析,选取尾轴基本轴径为83 mm,中间轴基本轴径为73.5 mm,而轴系总长在6 130 mm,按照船体线型尾轴承至舱内第一组中间轴承的距离至少需3 840 mm,否则,中间轴承需布置于船体板以外,因此轴承的数量需在两组或三组与轴径的实际选取上进行综合计算后确定。

2.5 轴承润滑形式的考虑

根据本船的工作工况及船东的建议,为了提高冷却效率及轴承工作的稳定性与可靠性,并减少由于冷却水造成的江水污染,本船的润滑形式采用全密闭式油润滑,并在润滑系统中进行油位及高度与应急泄放中进行特殊考虑,以防止滑油外泄造成江水污染。

2.6 轴承的安装方式

在轴系设计过程中应提前考虑轴承的安装方式,目前常规方式是环氧浇注和机械镗孔过盈配合安装。由于安装方式关系到整套轴系的设计依据、尾轴架尺寸以及尾管尺寸,并且关系到建造厂施工工艺及习惯和船东的意见等因素。本船通过与船厂、船东协商统一意见下采用了环氧浇注安装,其优点在于可以减少船台的施工周期;降低镗孔的技术难度;提高轴系的安装精度。其不足之处在于会增加轴承基座的尺寸,且轴承在使用过程中的维修与更换增加了难度。

3 轴系计算

3.1 尾轴与中间轴径的取值

按照内河船舶建造规范进行计算,尾轴基本轴径为83 mm,中间轴基本轴径为73.5 mm,船体线型尾轴承至舱内第一组中间轴承的距离至少需3840 mm,否则尾轴前轴承则需要布置于船体外板以外。为此,综合考虑轴系设计的安全、制造与维修等因素,采用增加尾轴的轴径来降低尾轴承间距(L)与尾轴直径(D)的比值,将尾轴直径取为100 mm,一是增加轴系工作的可靠性,二是降低轴系存在回旋振动的可能性,从而满足规范对轴承间距(L)与直径(D)的比值要求;中间轴直径则增加储备余量,并取直径80 mm。

3.2 横向振动初步核算

通过上述轴系的配置与基本布置,对轴系参照CB208-83进行初步的横向振动核算,结果表明:

一阶横向振动临界转速余量为36.73%,满足轴系最大临界转速余量20%的要求。

4 首制船实船试验情况

4.1 试验情况

轴系相关的图纸按照规范的要求进行送审,由船厂进行生产加工并安装,整个动力系统在满足试验条件的情况下进行了运转工况试验。在试验中发现船体尾部有局部振动及两台主机均发生冷却水温度高报警的情况,为此我们对整套轴系及冷却系统的设计图纸与实船施工情况进行详细的检查与确认。

4.2 原因分析

针对上述推进系统在试验过程中发现的问题,我们对相关的设计图纸进行了深入检查与分析,初步判断原因是建造过程中改为将冷却水集中排放造成舷侧排出口抢排现象,从而造成冷却水量减少引起主机工作不稳定,造成局部振动情况的发生。

但是,也不能排除回旋振动的可能性,为此我们对轴系的回旋振动进行了详细复核计算。

5 轴系回旋振动的核算

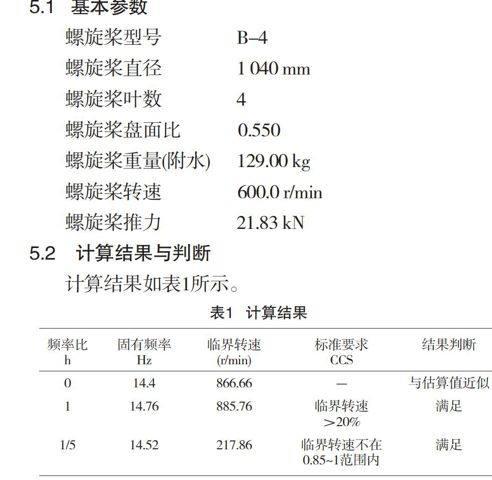

采用专业的计算软件对本船的回旋振动进行计算,计算其横向振动h=0,1、次正回旋振动h=1和叶片次正回旋振动h=1/5时轴系的固有频率和轴系共振转速,以判断轴系工作的稳定性。

5.1 基本参数

螺旋桨型号 B-4

螺旋桨直径 1 040 mm

螺旋桨叶数 4

螺旋桨盘面比 0.550

螺旋桨重量(附水) 129.00 kg

螺旋桨转速 600.0 r/min

螺旋桨推力 21.83 kN

5.2 计算结果与判断

计算结果如表1所示。

表1 计算结果

由表1可以看出,通过轴系回轴振动的详细复核计算,轴系横向振动h=0的临界转速为866.66 r/min,而初步估算值为820.359 r/min,从两个计算值的判断均满足设计规范的要求。从工程学的角度分析,详细复核计算值应该更加接近轴系的实际运行状态,从而可以判断,轴系的回旋振动是满足轴系运行工况的实际需求的。

6 改进后的轴系运行情况

通过首制船轴系及主机的运行试验情况分析,建造厂对主机冷却水的排放按照送审设计的图纸进行整改,尽量减少舷侧排出口的管路弯角,并对海水总管路的透气进行改进,尽可能减少管路中存在空气。通过再次试验,主机工作稳定,轴系运行平稳,船体尾部消除了明显的振动现象。

通过首制船的经验总结和改正,在2#~8#船的实船试验中未发现类似的情况,从而为珠江新型水上巴士的按时交付与正常使用提供了可靠的技术保障。

通过8艘船近半年多的实际使用,动力推进系统工作稳定、可靠,从而为珠江两岸广大市民的出行提供了新型、安全、舒适、节能、环保的水上公共交通工具。

7 小结

船舶动力推进轴系的设计是总体性能实现的核心环节之一,直接决定着船舶使用过程的安全性、稳定性与可靠性。因此,船舶动力推进轴系应在船舶方案设计、技术设计、轴系加工、实船建造、试验乃至使用整个过程中引起各方的高度重视,特别是工程设计人员更应如此。

参考文献

[1] 轮机工程手册[M].北京:人民交通出版社出版.

[2] 船上振动控制指南[M].北京:中国船级社,2000.

[3] 钢质内河船舶建造规范[S]北京:.人民交通出版社.