基于钢夹层板(SPS)的FPSO舷侧耐撞性能分析

严锋 李艳贞

摘 要:钢夹层板系统(SPS)具有质量轻、强度高的优点,能有效提高船舶的耐撞性能。本文使用ANSYS/LS-DYNA软件,采用复合材料模型,对于一艘5000吨工作船撞击30万吨级FPSO舷侧的动态过程进行了数值计算,并研究了SPS系统参数对耐撞性能的影响。计算结果表明,SPS结构能有效提高船舶的耐撞性能。

关键词:钢夹层板;船舶耐撞性;船舶非线性碰撞分析

中图分类号:U661.4 文献标识码:A

1 前言

FPSO常年系泊在海上作业,需要工作船经常为其输送燃料、淡水及其他生产、生活所需的各种物料。由于两个物体都在漂浮状态下近距离作业,相互碰撞的几率很高,尤其是单壳油轮,万一发生碰撞,极有可能发生原油泄漏,造成严重的环境污染。因此,有必要在 FPSO装卸区域安装保护装置。

SPS结构是IE和Elastogran公司合作研制的新型夹层板构件系统,由两层钢板及中间的高分子芯材组成。它具有强度高、质量轻、抗冲击、耐疲劳、减震等优点,如今在船舶及海洋工程方面运用得越来越广。KITAMUR提出了骨架板和波纹板结构[1];王自力、张延昌提出了两种夹层结构蜂窝式和折叠式夹层板结构[2];美国海军开展了SPS的物理性能、设计参数和生产技术等方面的研究工作[2]。

本文对一舷侧带有SPS防撞装置的FPSO的防撞性能进行了研究,评价了SPS装置的防撞性能。

2 计算方法及分析模型

2.1 计算方法

船舶碰撞是在极短时间内,在巨大瞬态载荷作用下的一种强非线性动态响应过程。船舶碰撞仿真主要有三种方法:附连水质量法、等效船体梁法[3]和流固耦合法[4]。其中流固耦合法精度最高,但所需的计算机资源也最多;附连水质量法与等效船体梁法虽然计算精度不及流固耦合法,但所用的计算机资源少。本文采用附连水质量法及分析计算碰撞发生的整个过程。

2.2 分析模型

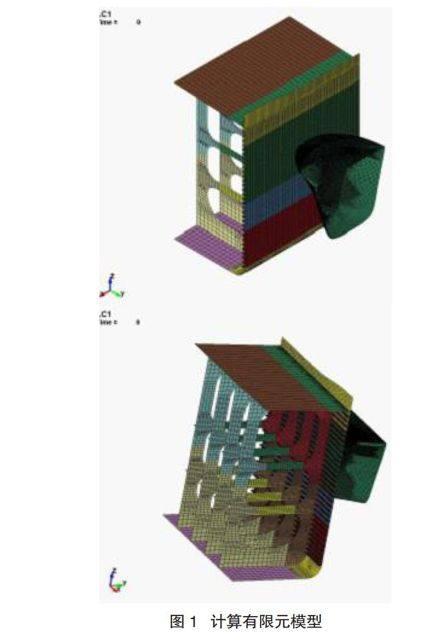

为了简化计算,本文引用以下几点假设:

(1)一般而言,船首刚度远大于被撞船舷侧部分刚度,因此假设撞击船为刚体,仅建立首尖舱部分的模型,船体质量与附连水质量折算到首部密度中,保证撞击初始动能与整船一致;

(2)由于撞击船与FPSO质量相差较大,而且碰撞是一个短暂的过程,FPSO运动与其局部变形相比有着滞后性[5],因此模型只包括一个舱段的舷侧部分,且不考虑FPSO的附连水质量。在舱段两端取固定边界条件,有限元模型如图1所示。

图 1 计算有限元模型

2.3 材料本构模型

合理选择结构材料的本构关系是碰撞分析中的重要内容。为了更真实地反应材料特性,本文对非SPS部分的碰撞区如强框架、舷侧纵桁等采用了随动塑性模型,应变率用Cowper-Symonds模型来考虑,其本构方程为:

σy =[1+ ]( σ0+βEpεpeff) (1)

式中:σ0为初始屈服应力;ε为应变率;C和P为Cowper-Symonds应变率参数;εpeff为有效塑性应变;Ep为塑性硬化模量,由下式给出:

Ep=

E为弹性模量;Etan为切线模量。

对SPS外板采用LS-DYNA的复合板模型,其材料参数如表1所示。

表1 材料参数

2.4 接触算法

本计算对船-船部分采用面-面接触算法,对FPSO本身采用自动单面接触算法。对FPSO碰撞区网格大小为200×200 mm,对撞击船网格大小为50×50 mm。当碰撞区单元失效后,程序会自动删除,形成破损区。

3 数值仿真计算结果及分析

假定工作船的碰撞初速度为2 m/s, FPSO无初始运动。考虑到最危险的碰撞情景,撞击点位于纵向和垂向强框架中间,撞击角度为90°,即垂向撞击FPSO舷侧。本文对以下几种工况进行了计算(见表2),其中工况1中为无SPS防撞装置,工况2为有SPS防撞装置。

表2 计算工况

3.1 最大应力

图2为工况1无SPS防撞装置的舷侧外板最大应力云图,其舷侧外板最大应力为480.2MPa;图3为工况2有SPS防撞装置的舷侧外板最大应力云图,其舷侧外板最大应力为459.7 MPa。由此可见,SPS装置降低了FPSO舷侧结构由碰撞产生的应力。

图2 工况1最大应力云图

图3 工况2最大应力云图

3.2 能量吸收

图4为工况1和工况2舷侧外板能量吸收随撞深变化的曲线。由图中可以看出,在撞深为0.35 m时,有SPS时FPSO舷侧外板吸收的能量为1.45×106J,而普通舷侧外板吸收的能量为1.15×106J ,吸收能量增加了26%,这说明SPS装置显著提高了FPSO的耐撞性。

图4 舷侧外板能量吸收随时间变化的曲线

图5 碰撞力-撞深曲线

3.3 碰撞力和撞深

图5为工况1和工况2的碰撞力-撞深曲线。碰撞力随撞深的变化曲线可以反映出结构的碰撞刚度,以及撞击船的位移和碰撞力的大小。从图中可以看出,两种工况下碰撞力的变化趋势基本上一致,在碰撞的初始阶段,随着撞深的增加,碰撞力逐渐增大,在碰撞中间阶段,碰撞力平缓发展,而在碰撞结束时刻,碰撞力近似线性地卸载。从图中得知,与普通舷侧结构相比,SPS夹层板的碰撞力由1.63×107 N增加到1.75×107 N,最大撞深从0.56 m减小到0.49 m,这是因为SPS夹层板由两层钢板及中间芯层构成,增加了结构的强度和刚度,因而增加了结构的抵抗力,使得碰撞力增加、撞深减小,从而提高了结构的耐撞性。

4 结论

利用非线性有限元动力仿真程序LS-DYNA计算了FPSO舷侧遭受5 000 t工作船侧向撞击时的动力响应过程,比较了SPS装置对FPSO舷侧抗撞性能的影响,得到了以下结论:

(1)在同样的碰撞条件下,SPS装置降低了舷侧外板的碰撞应力;

(2)碰撞力——撞深曲线是一条非线性曲线,在碰撞的初始阶段,随着撞深的增加,碰撞力逐渐增大,在碰撞中间阶段,碰撞力平缓发展,而在碰撞结束时刻,碰撞力近似线性地卸载;

(3)撞深相同时,有SPS装置时FPSO舷侧外板吸收的能量比普通舷侧外板吸收的能量增加了26%,这说明SPS装置显著提高了FPSO的耐撞性;

(4)SPS装置增加了FPSO舷侧结构的强度和刚度,因而增加了结构的抵抗力,使得FPSO舷侧外板碰撞力增加、撞深减小,从而提高了FPSO舷侧结构的耐撞性。

参考文献

[1]KITAMURAO.Comparative study on collision resistance of side structure [J].

Marine Technology, 1998 .

[2]张延昌,王自力,罗金,罗广恩.基于蜂窝式夹层板FPSO结构直接设

计.第四届全国船舶与海洋工程学术会议论文集.[C].第四届全国船舶与

海洋工程学术会议.2009.

[3]王自力,顾永宁.船舶碰撞数值仿真的一种组合模型.[J]华东船舶工业学

院学报,2001.

[4] 王自力,顾永宁. 船舶碰撞动力学过程的数值仿真研究.[J].爆炸与冲

击,2001.

[5]江华涛,顾永宁 .整船碰撞非线性有限元仿真.[J].上海造船,2002..