直接法氧化锌工艺创新

覃金芒,黄丽萍

(柳州市怡得安豪科技发展有限公司,广西 柳州 545006)

直接法氧化锌工艺创新

覃金芒,黄丽萍

(柳州市怡得安豪科技发展有限公司,广西柳州545006)

摘要:本文介绍直接法氧化面临优质量锌精矿资源枯竭的问题和应对措施,介绍了用熟石灰粉为粘结剂、锌焙砂球磨和生团矿延迟堆放三种最新工艺和效果,以及对进一步提高氧化锌生产工艺水平提出了建议。

关键词:直接法氧化锌;韦氏炉;锌焙砂;熟石灰粉;球磨;团矿

1 前言

直接法氧化锌主要生产含氧化锌不少于99.5%的产品,是一种重要的化工原料,在橡胶、涂料、陶瓷、电缆、玻璃、搪瓷、石油、化工等行业中得到广泛应用,生产经营厂商遍布全国各地,为促进现代化工工业发展起着基础性的作用。

2 直接法氧化锌的生产工艺和面临挑战

采用固定式韦氏炉直接生产氧化锌,以锌精矿为原料,经高温氧化焙烧脱除铅、镉、硫等杂质后,配以还原煤和石灰膏并压制成团,团矿经干燥在炉内高温还原,挥发出的锌蒸气与炉气中的CO2和引入的空气直接氧化成氧化锌产品[1]。生产工艺流程见图1。

图1 韦氏法生产氧化锌流程图

直接法氧化锌生产对锌精矿质量要求严格,其中一级锌焙砂要求含Zn大于66%,含铅和镉分别小于0.06%和0.015%。随着国内优质锌精矿日益枯竭,在采用低质进口锌精矿为生产原料后,普遍存在氧化锌品级降低,金属锌直收率和回收率下降,以及金属单耗、粉煤块煤单耗普遍升高的问题,造成企业技术经济指标恶化生产经营面临着亏损的局面。为此,经不断的研究试验结果证实,通过采取得当的工艺改造措施,直接法氧化锌用低质量进口锌精矿做生产原料,依然能够有效保持产品质量,提高生产技术经济指标[2]。

3 直接法氧化锌工艺改造

3.1用熟石灰粉做粘合剂[3]

粘合剂是用来将焙砂和碳质还原剂制成具足够强度的球团,以利于球团间传热和促进反应的进行。团矿质量的好坏,直接影响着氧化锌产品质量和回收率等重要技术经济指标。粘合剂通常是石灰膏,石灰膏存在粘性大水份高,在压团时很难完全搅拌开,制出的团矿水份也高等缺点,较大影响地团矿的强度。本措施改变过去将生石灰用水浸泡成石灰膏的做法,而是将生石灰用适量水喷洒,并维持两到三天熟化成熟石灰粉后用做粘合剂压团。

用熟石灰粉做粘合剂,只需采取生产操作和工艺控制措施,不需要新增设备投资和增加岗位工人。

3.2锌焙砂球磨处理[4]

锌焙砂是锌精矿经焙烧后所得的褐色微颗粒状固体,通常的做法是将锌焙砂人工过得筛,取颗粒合格的筛下锌焙砂用以压制成团。由于锌精矿在1150℃左右焙烧,产出的锌焙砂颗粒就是过程高温熔融结块的产物,直接投入生产不利于锌焙砂颗粒内部锌金属的还原和挥发,采用球磨措施就是将这些颗粒全部磨成80目以下的粉末,全面解除锌金属还原挥发的障碍。

锌焙砂球磨处理需要增加一台球磨机及相关附属设备系统,并增加相应的生产操作岗位工人。减少了原过筛锌焙砂的人工消耗,另外,锌焙砂球磨后可以避免原筛分存在砂头需要重复返回沸腾炉焙烧的问题,减少重复焙烧的锌金属损失和焙烧运输费用。

3.3生团矿延迟推放

团矿干燥是将经配料、和料、碾压与压团成球后拉到团矿堆场堆放,此时由于团矿刚刚形成强度处于最低阶段,堆放到堆场时不少团矿已经碎裂成粉料,粉料堵塞团矿间的缝隙,影响了团矿的干燥效率和效果。改造措施是压团产出的团矿,先放到直接法炉边烘1个晚上,第二天压团前再堆到场地上晾干。经过延迟一个晚上再堆放,有效消除团矿碎裂成粉料问题。

采取团矿延迟堆放措施时,原来流动使用的团矿车将对应单批次团矿相对固定使用,因此需要适当增加团矿车到每条韦氏炉100辆左右,新增10万元投资左右。

4 改造效果

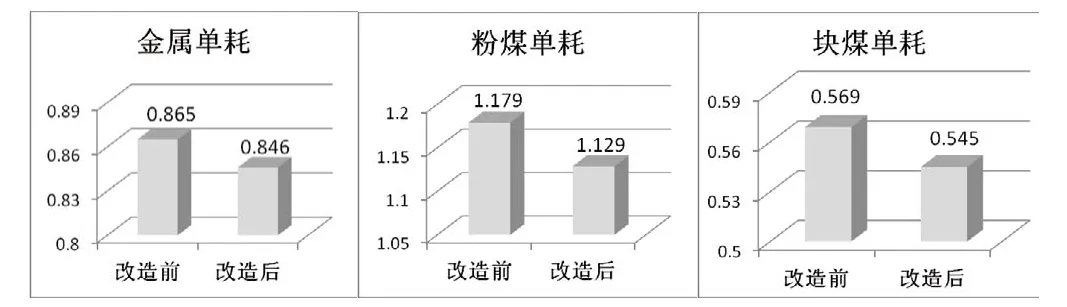

经上述工艺改造运行1年多比较,韦氏炉的技术经济指标明显提高,一级品氧化锌率由65%提高到80%。锌直收率由84%左右提高到87%以上,单位产品消耗全部下降,每吨氧化锌的锌金属、粉煤和块煤单耗分别下降0.022t、0.081t和0.038t,创下业内同种原材料的最好水平。改造前后单条韦氏炉生产技术经济指标对比分析和物耗指标变化比较分别见表1和图2。

表1 韦氏法生产氧化锌流程图

图2 改造前后物耗指标变化图

5 结论建议

直接法氧化锌是一个比较传统的生产工艺,主要依靠人工操作,通过采取熟石灰粉做粘合剂、焙砂球磨和团矿延迟堆放工艺改造后,锌金属直收率稳定在87%以上,块煤粉煤消耗明显下降,取得良好的经济效益。此外,直接法氧化锌生产还应着重控制入炉团矿的水份含量,以及在鼓风抽风设备采用变频等先进工艺设备,提高生产过程控制的水平,达到持续提高的目的。

参考文献:

[1]张存芳.李启运直接氧化锌生产技术[J].

[2]顾建明.我国氧化锌行业面临的机遇与挑战[B].

[3]商连弟,武换生.氧化锌生产方法及研究进展[J].

[4]赵天从.重金属冶炼学[M].