汽车发动机冷却水泵中半开式叶轮锥面测量圆高度检具设计

朱 勇

(河南省西峡汽车水泵股份有限公司技术中心,河南 西峡 474500)

汽车发动机冷却水泵中半开式叶轮锥面测量圆高度检具设计

朱 勇

(河南省西峡汽车水泵股份有限公司技术中心,河南 西峡 474500)

本文介绍了汽车发动机冷却水泵中半开式叶轮锥面测量圆高度的测量方法和量检具的设计原理和使用方法及判定准则。

汽车发动机冷却水泵;半开式叶轮;叶轮锥面;测量圆;测量圆高度;锥面角度

1 引言

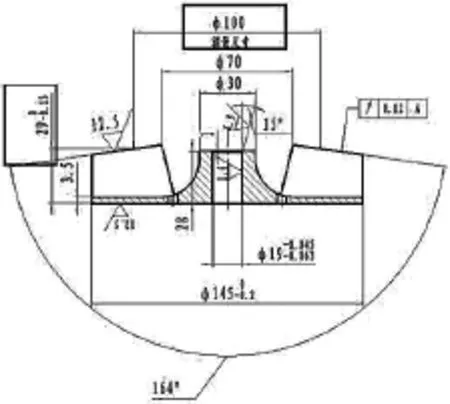

汽车发动机冷却水泵是汽车发动机冷却系统的重要组成部分。其作用是使冷却液循环流动降低发动机运行温度。汽车发动机冷却水泵的运行依据能量守恒定律,即发动机曲轴输出的机械能通过轮系传递给水泵,又通过水泵传递给冷却液,使机械能转化为冷却液的液压能,冷却液从外界获得能量后就产生了速度、压力。叶轮是水泵的重要组成部分,它是一个过流部件,叶轮的精度、结构对水泵的性能具有决定性的影响。叶轮的结构可分为三类:闭式叶轮、开式叶轮、半开式叶轮。如图1所示:

图1

叶片形状依据水泵性能及安装的空间位置大小,可设计为曲线形叶片,也可设计为直线形叶片。

2 图纸标注理解

叶轮图纸设计时,叶片锥面标注大多会给出锥角和锥面某一截面的高度尺寸。如图2所示。

164°形成一个锥面,其实际角度由圆锥角公差带控制。

叶片圆锥面上的Ø100是一个特征圆,也被称做测量圆。测量圆形成的圆柱面与叶片圆锥面在理论上形成一条相交线,实际由于叶片的不连续,理论相交线只在叶片厚度范围内存在。这条相交线与叶轮大面有尺寸规定,如图2所示的290-0.13,此高度被称做叶轮测量圆高度。此高度尺寸是一个重要特性,叶轮装配后,叶片锥面与泵体相应部位形成间隙,此间隙影响水泵性能,要控制装配间隙,必须控制叶轮单件高度尺寸,即控制叶轮测量圆高度尺寸。

半开式叶轮设计图纸(主视图)如图2所示:

图2

本文针对图2中的叶轮测量圆高度尺寸即29 设计专用检具。

多叶片组成锥面,锥面不连续,加工过程中形成断续切屑,每个叶片的测量圆高度偏差都不一样。检验时必须对每个叶片的测量圆高度都进行检验,叶片测量圆高度在要求范围内,则认为叶片测量圆高度尺寸合格,以此评定叶片测量圆高度。

单件或小批量试制生产时,通常采用三坐标测量;

大批量生产时,为提高检测效率,必须设计专用量具。

4 专用量具原理

对量具有两点要求:a.可判定尺寸是否合格;b.可测出测量圆高度的实际尺寸数值。专用量具利用比较测量原理设计。

因此,在检测测量圆高度尺寸时,多数采用指示表和标准高度块的组合形式。

5 检具方案

检具由三部分组成:安放叶轮的底座组件,用于复现基准尺寸的标准高度块,具有示值功能用于检测测量圆高度尺寸的示值组件。

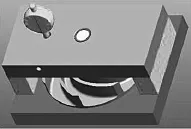

检具整体方案如图3所示:

图3

(1)安放叶轮的底座组件其作用为:1)模拟A基准,形成测量中心基准;2)模拟叶轮大面,形成测量圆高度尺寸的一个基准面,作为该尺寸的测量基准;

安放叶轮的底座组件如图4所示:

图4

它由中心定位芯轴、支撑块、底板组成。

中心定位芯轴作用是:1)与叶轮内孔小间隙配合,用于体现A基准。2)与示值组件的中心定位衬套小间隙配合,用于传递A基准。

底板的作用是与叶轮大面贴合,模拟出叶轮测量圆高度尺寸的一端作为测量的基准。

支撑块的作用是为了支撑示值组件,使其在对零和测量时占据固定的位置,把尺寸的变化只传递给指示表。

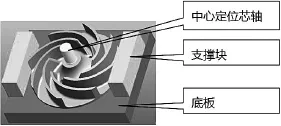

(2)示值检测组件具有示值功能得出检测测量圆高度尺寸的变动量。如图5所示:

图5

示值组件由检具板、指示表、中心定位衬套,指示表夹紧衬套、压紧螺钉组成。指示表通常选用分度值为0.01的百分表,通常选取球型测头。

中心定位衬套与底座组件的中心定位芯轴的导向部分形成小间隙配合,用于模拟叶轮中心。

为了方便制造,指示表通常竖直安装。由于指示表采用竖直安装,为保证测头与叶片锥面的接触点在测量圆上,中心定位衬套中心与指示表安装中心的距离并非为测量圆直径的一半,需根据所选指示表测头直径利用图解法得出。

以图例说明如下(如图6所示):

图6

假设指示表为测头直径为Ø2.5的百分表,首先在叶轮图纸上找出Ø100测量圆与某一叶片锥面交点A点,其次过A点做一条直线B,该直线垂直于叶片锥面,再次以A点为圆心,做出与测头直径相等的圆C(即Ø2.5圆),该圆与直线B在叶片外的交点为D点,D点与叶轮中心距离即为检具板上中心定位衬套中心与指示表安装中心的距离,图例该尺寸为50.2。如图7所示:

图7

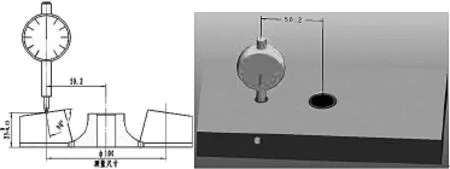

(3)标准高度块用于复现基准尺寸,与测得值进行比较。在测量时,为了方便从指示表读取数值并快速判断,通常标准高度块的标称尺寸按被测尺寸的下差设计,如29 的标准高度块标称尺寸按28.87设计,这样可使指示表对零后,指针只沿一个方向旋转。

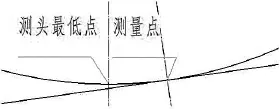

由于指示表的竖直放置,测头与锥面的交点与测头的最低点不是同一点,而标准高度块是与测头最低点接触。测量点在Ø100圆上。这使得标准高度块的标称值不等于尺寸下差,标称值与叶片锥面和测头直径有关。如图8所示:理论标称高度为测量最低点与叶轮大面间的距离(图例为28.858)。

图8

为了弥补量具制造误差对测量精度的影响,实际中常把理论标称高度设计成尺寸下差,用于提高测量的可靠性。可把实测高度和量具编号刻印在标准高度块外圆面上作为标识。如图9所示:

图9

6 测量方法与评价原则

该尺寸采用比较测量(又称微差测量)。

图10

(1)首先需在量具上放入标准高度块。如图10中的①。标准高度块以被测尺寸下差设计,在其外圆面上打印有标称高度,假设标称高度用Y表示(图例中标称高度为28.872)。

(2)指示表对零。如图10中的②

(3)指示表对零后,取下示值组件和标准高度块,放上叶轮,用两手食指压紧叶轮使叶轮大面与检具板贴合。如图10中的③

(4)放入示值组件,使示值组件中心定位衬套穿入中心定位芯轴,使指示表测头与叶片锥面接触。如图10中的④

(5)用手拔动叶轮,测每个叶片的指示表数值,记下最大读数和最小读数。假设最大读数为X,最小读数为X 。(读数可能为负值,也可能为正值)

则叶轮高度实际范围为:最大Y+ X,最小Y+ X 。

由于量具是由多个组件组成,各零件制造误差、组件装配误差、指示表示值误差等因素对指示表示值存在影响,为避免产生误收,需按双边内缩方式确定验收尺寸,通常内缩安全裕度A约为要求公差带的10%。(图例所示A=0.1X0.13=0.013,则验收极限为:29)(以图例说明)判定原则:必须满足以下两个条件,尺寸合格。

Y+ X ≤28.987(内缩后的最大极限尺寸:29-0.013)

Y+ X ≥28.883(内缩后的最小极限尺寸:29-0.117)

[1]黄云清主编.公差配合与测量技术[K].北京:机械工业出版社,2001(03).

[2]陈家瑞主编.汽车构造(上册)3版[K].北京:机械工业出版社,2009(02).

[3]关醒凡编著.现代泵技术手册[K].北京:宇航出版社,1995.

朱勇(1983—),男,本科,助理工程师。