ZF9000/23/50型液压支架在深部厚煤层综放工作面开采中的研究与应用

周中平,曹士喜,李洪伟

(山东能源枣庄矿业集团,山东 枣庄 277000)

ZF9000/23/50型液压支架在深部厚煤层综放工作面开采中的研究与应用

周中平,曹士喜,李洪伟

(山东能源枣庄矿业集团,山东枣庄277000)

摘要:田陈煤矿北七采区煤层埋藏深、煤层厚,断层发育,地压显现明显,尤其工作面两端头犄角处的顶板破碎,管理困难。通过合理选择支架架型,使深部综放工作面顶板得到有效控制,实现安全高效生产。

关键词:深部厚煤层;综放工作面;支架选型

1 工作面概况

3下7110工作面位于田陈矿北七采区中部,工作面煤层底板标高- 630— -740m,为深部开采;煤厚3.5—9.0m,平均6.5m,煤层中大部分含有一层0—0.5m厚的泥岩夹矸;掘进期间共揭露22条断层,受此影响,局部煤体破碎,节理裂隙发育。煤层直接顶为粉沙质泥岩,厚0.1—4.0m,老顶为中细砂岩,厚66—100m,直接底为粉沙质泥岩,厚约3.3m。采用综采放顶煤工艺,全部跨落法管理顶板。

2 工作面液压支架的选型

2.1架型的选择

根据地质条件,工作面支架必须满足以下要求:液压支架有较高的稳定性和抗扭性能;煤层厚度大于2.5—2.8m时,顶板有侧向推力,应使用支撑掩护式支架;便于提高回采率,能够采放平等作业;能够良好护好破碎顶煤,防止漏空;有良好的仰采、俯采性能;产生煤尘小并且保证足够的通风断面;能够提供合理的行人空间、设备空间、以及后部运输机的维修空间。

根据以上要求选定后四连杆型式的低位放顶煤液压支架架型。

2.2工作阻力的确定

液压支架工作阻力确定的基本条件:煤层厚度为3.5—9.0m,采煤高度3.1—3.5m,放煤最高高度5.5m,最大采深740m,煤的坚固性系数f=2.0。

(1)根据液压支架支撑冒落带顶板岩层和顶煤的重量,并平衡基本顶失稳时对液压支架的动载,计算液压支架所需的支护强度:

q= Kd(q冒 + q顶)

式中:q —工作面液压支架所需支护强度;

Kd — 基本顶失稳时的动载系数,根据相邻工作面矿压观测结果,取1.5;

q冒 — 冒落带岩层自重应力,q冒=r顶·h,r顶 为顶板岩层体积力,取25KN·m-3;

h — 垮落顶板高度,据顶板性质及相邻已开采工作面垮落情况,取20.5m;

q顶 — 液压支架上方顶煤自重应力,q顶=r煤·Md,r煤为顶煤体积力,取13.0KN·m-3;

Md — 顶煤最大厚度,取5.9m。

代入上式可得q=883.8KN·m-2。综合理论计算和实际观测数据,取液压支架的额定支护强度应不低于900KN·m-2。

(2)由于MG400/930-WD采煤机和SGZ-830/800前部运输机及电缆槽等配件的占有2150mm宽度;为便于清理支架底座与挡煤板间卫生,加大与液压支架距离到450mm;再加到底座箱后立柱长度,最终确定顶梁长度为5050mm;根据确定的支护强度和工作面配套尺寸,确定液压支架合理工作阻力P:

P=q·B(Lk + Ld)/Ks

式中:P为支架工作阻力,KN;

q为支架所需的支护 强度,KN·m-2;

Lk为端面距,0.34m;

Ld为顶梁长度,5.050m;

B为支架宽度,1.5m;

Ks为液压支架支撑效率,取0.98。

代入上式可得:7425KN。根据以上计算及国内液压支架的标准,取液压支架额定工作阻力为9000KN。

2.3支撑高度的确定

(1)根据工作面煤层厚度,为增强顶煤的冒落性,加大采煤机割煤高度,适当增加采放比。拟定割煤高度为3.1— 3.5m。则支架的最大高度必须支撑起最大采高H max :

H max = h max + a = 3.5+ 0.3= 3.8m

式中:h max— 最大割煤高度;

a — 考虑煤机割煤后,煤皮掉落后,支架仍有可靠初撑力所需要支撑高度的补偿量,厚煤层取300mm;

(2)在煤层较薄区域,实现一次采全高,则支架必须能够通过最低采高H min;

H min =h min-S2-b-c = 3.1-0.2-0.1-0.1= 2.7m

式中:h min — 最小割煤高度;

S2— 顶板最大下沉量,顶煤厚时取最大0.2m;

b— 支架卸载后,活柱伸缩余量,取80mm—100mm;

c — 支架顶梁存留的破碎煤块或矸石厚度,取50mm—100mm;

(3)支架支撑高度确定在2.3—5.0m,能够随煤层的变化调整采高,有效的控制采放比,对于煤层较薄区域可实现的一次采全高。

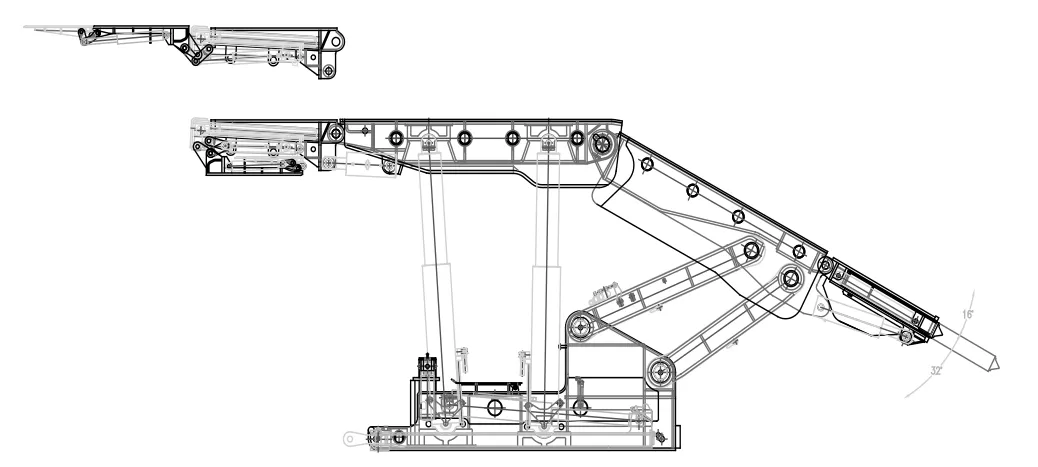

根据以上各部分的分析总结,最终确定选用ZF9000/23/50型支撑掩护式低位放顶煤液压支架。如下图:

图1 ZF9000/23/50型支架

3 ZF9000/23/50型液压支架

3.1性能参数

支 护 高 度 2.3~5.0m 支 撑 宽 度 1.43~1.60m初 撑 力 7755KN 工 作 阻 力 9000KN支 护 强 度 0.41~2.33MPa 对 底 板 比 压 1.16~1.18MPa

3.2结构特点

(1)工作阻力大,初撑力为7755KN,能够有效地控制顶板下沉量,具有较强的稳定性和抗扭性能;(2)支护空间大,有利于行人和综机设备的运行,而且为后部运输机的维修提供了合理空间;(3)前梁和后尾梁带有自动喷雾,有效的降低工作面煤尘;(4)后尾梁带有插板,能有效的粉碎大块煤矸,挡矸效果好;(5)前端带有提架装置,移支时,有效的防止拥煤;(6)前梁设有伸缩梁,能在煤机割煤后,及时护顶;(7)带有两级护帮板,在煤壁片帮严重时,能有效的护帮;(8)后侧安有特殊管路连接装置,有效解决管路拆卸难的问题;(9)带有侧护装置,能有效的护好破碎顶板,而且在支架歪斜时,拥有一定的扶正功能;

3.3使用中存在问题及采取措施

(1)支架侧护板伸缩量为70mm,较ZF7000支架减少了50mm,在支架歪斜较大时,侧护板的作用被明显削弱,同时支架的架间可控空隙减少,给调整液压支架带来困难。处理措施:在调采时,及时配合底调千斤顶或单体调整液压支架歪斜;(2)支架推拉板在位槽内较为限制,与左右脚丫把、十字梁间隙小,在工作面俯采变仰采时,容易造成支架底座箱压推拉板。处理措施:工作面在刹底、飘底时,严格把握,平缓过渡,严禁刹底、飘底幅度过大;(3)该型支架有两级护帮板,全部收回时,距顶板约厚0.56—0.58m,在工作面仰采和过断层降低采高时,采煤机挑顶困难。处理措施:在仰采时尽量减小仰角,在遇断层降低采高时,不拉满行程,用伸缩梁配合护帮板支护;(4)工作面伪倾斜布置,整体平均倾斜12°,顶板有淋水,支架未安设防倒防滑设施,对支架的稳定性带来影响。处理措施:尽可能的保证两头平缓,稳定住两头支架,倾斜段适当降低采高增加支架的稳定性。

4 结论

ZF9000/23/50型液压支架在3下7110综放工作面开采过程中,相比以往支架,增强了顶板支护强度及效果,提高了煤炭资源回收率,工作面单产达到15万吨以上,实现了安全高效开采。为深部厚煤层工作面的开采设计积累了经验,具有较为广泛的推广应用价值。

作者简介:周中平(1980-),男,助理工程师,工学学士,现从事煤炭生产技术管理工作。